一种熔炼炉出铝口溢流监测装置的制作方法

本发明属于合金冶炼,尤其是涉及一种熔炼炉出铝口溢流监测装置。

背景技术:

1、铝液在熔炼炉内达到铸造要求,需要从熔炼炉出铝口流出经过溜槽进入铸造设备,铸造设备铸造过程中,对铝液的流入速度和液位平稳性有一定要求。如果铸造过程中流量或液位波动严重,会造成铸造产品缺陷。

2、如公开号为cn118089396a发明公开了一种两级自动检测控制铝液流量装置,包括一级控流机构和二级控流机构,一级控流机构与二级控流机构串行,一级控流机构包括用于存放铝液的保温炉、用于控制堵头开度以调整保温炉口的大小的堵头组件、用于检测铝液槽内铝液流量的测量组件、用于带动堵头杆转动的驱动组件和用于实现流量控制的控制器;二级控流机构中,石棉浮块位于前箱内,在石棉浮块上方设置位移传感器用于测量石棉浮块的位置,判断铝液高度。

3、类似现有技术,铝水流出的过程中,随着出铝次数及使用时间增加,出铝口和阻挡装置的磨损或者操作不当都会造成铝液的溢流。现有的熔炼炉出铝口溢流的监测装置,仅仅起到一个监测的功能,实际中监测到铝液到达溢流液位时,往往是进行堵口控流操作,这一期间溢流的铝液无法及时处理,导致铝液泄漏,无法满足实际使用中的需求。

4、其次,由于在铝带铸轧生产中,注流液面的稳定程度直接影响铸轧生产质量和生产的可靠性,也是确保铸区铝液不溢流的根本前提。铝液从铝熔炉流口流出经过溜槽进入铸造设备,在铸造设备铸造过程中,对铝液的流入速度和液位平稳性有一定要求,目前的溜槽流口一般开口较小,以通过锥形的堵头进行控流操作,因此前期出铝时,铝液放流速度以及流量较低,使得溜槽内铝液不能在较短的时间内到达铸造液位,进一步增加了铝液液位以及流量调控至平衡位的难度。

技术实现思路

1、针对背景技术中存在的铝液液位以及流量调控困难、铝液容易溢流泄漏的技术问题,本发明提供了一种熔炼炉出铝口溢流监测装置。

2、为实现上述目的,本发明提供的技术方案为:

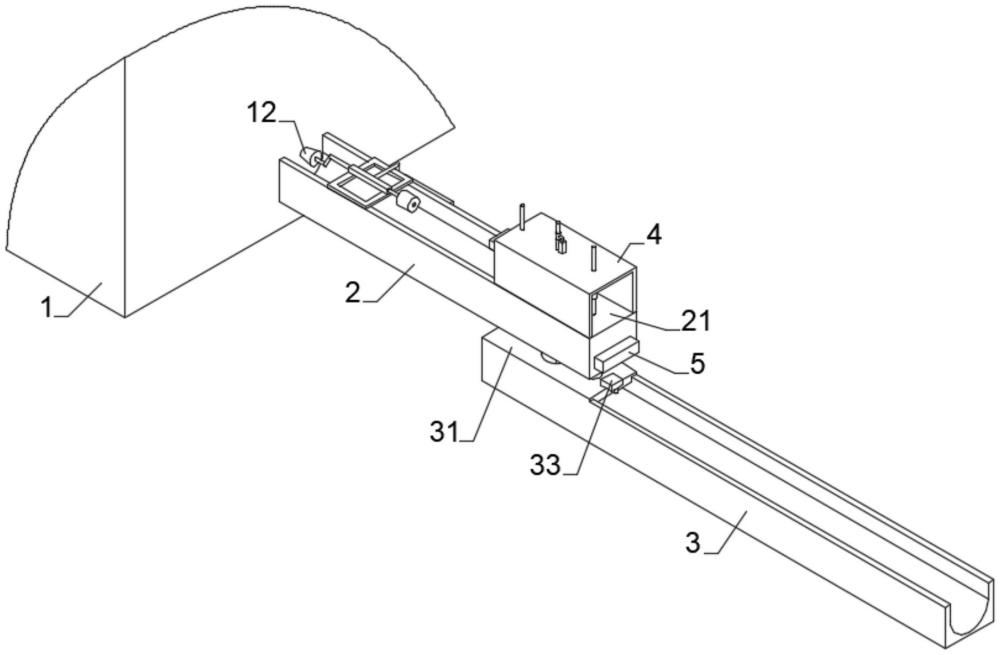

3、一种熔炼炉出铝口溢流监测装置,包括熔炼炉和溜槽结构,所述溜槽结构包括上溜槽和下溜槽,所述上溜槽的前端连接在熔炼炉的出铝口上,所述下溜槽设置在上溜槽的后端底部,所述上溜槽后端底部设置有第一出铝管和第二出铝管,所述第一出铝管和第二出铝管之间的上溜槽内部设置有隔板,所述隔板靠近熔炼炉的侧壁上设置有分流箱,所述分流箱和上溜槽底壁之间具体分流间隙;所述分流箱的底端设置有和上溜槽内腔连通的分流进口,所述隔板的底端设置有和分流箱连通的分流出口;所述分流箱的上部高于隔板的上部,以使分流箱和隔板在上端构成溢溜槽;所述上溜槽前端设置有第一控流装置,所述第一控流装置用于对出铝口进行封堵或打开;所述上溜槽后端设置有第二控流装置,所述第二控流装置用于分别对第一出铝管、第二出铝管以及分流进口进行封堵或者打开。

4、可选的,所述第一控流装置包括第一堵头、连杆一、气缸一,所述上溜槽的上端设置有框架,所述框架上设置有导向座,所述导向座的内壁上滑动设置有连杆一,所述连杆一的末端设置有第一堵头,所述第一堵头正对出铝口设置,所述气缸一的活塞杆和连杆一连接传动。

5、可选的,第二控流装置包括第二堵头、连杆二、第三堵头、连杆三、第四堵头、连杆四,所述连杆二的末端连接有第二堵头,所述连杆三的末端连接有第三堵头,所述连杆四的末端连接有第四堵头;所述上溜槽后端上部设置有上盖,所述上盖上设置有若干滑孔,所述连杆二、连杆三以及连杆四分别滑动设置在滑孔中,所述第二堵头正对第一出铝管设置,所述第三堵头正对第二出铝管设置,所述第四堵头正对分流进口设置;还包括驱动装置,所述驱动装置用于驱动连杆二、连杆三、连杆四升降实现封堵或开启。

6、可选的,所述连杆四的上端设置有传动杆,所述传动杆和上盖之间的连杆四外壁套设有弹簧一,所述弹簧一驱使第四堵头关闭分流进口;所述传动杆的一端滑动套设在连杆二的外壁;所述连杆二的底端设置有限位环,所述限位环位于传动杆底端,当所述第二堵头上移打开第一出铝管时,能够带动第四堵头上移打开分流进口。

7、可选的,所述上盖的上端设置有箱体,所述箱体上设置有若干滑孔,所述连杆二、连杆三以及连杆四分别滑动设置在滑孔中;所述隔板和第二出铝管之间的上溜槽内部设置有导向筒,所述导向筒的内壁上滑动设置有连杆五,所述连杆五末端设置有浮板,所述下溜槽上端设置有下盖,所述下盖上设置有开口,所述浮板经开口伸入下溜槽内腔;所述箱体内对称的设置有两根定轴,所述导向筒位于两根定轴的中间,两根定轴上可旋转的设置有两个齿轮;所述连杆五外壁设置有固定筒一,所述固定筒一和上盖之间的连杆五外壁套设有弹簧二,所述固定筒一的两端分别设置有齿条一,所述齿条一分别和齿轮啮合;所述连杆二的外壁设置有固定筒二,所述固定筒二的一端设置有齿条二,所述齿条二和其中一个齿轮啮合连接;所述连杆三的外壁设置有固定筒三,所述固定筒三的一端设置有齿条三,所述齿条三和另外一个齿轮啮合连接。

8、可选的,所述箱体的上端设置有气缸二,所述气缸二的活塞杆和连杆五连接。

9、可选的,两根所述的定轴上对称的设置有两块限位板,所述限位板的中间设置有弧形限位部,所述齿条一、齿条二以及齿条三紧贴限位板的内壁滑动设置;所述固定筒一紧贴弧形限位部的内壁滑动设置。

10、可选的,所述上溜槽的末端外壁设置有加热器,所述加热器的加热棒伸入上溜槽内部设置。

11、可选的,所述上溜槽以及下溜槽上分别设置有液位检测器。

12、本发明具有如下优点和有益效果:

13、本发明中通过第一控流装置的打开让铝液流出熔炼炉到上溜槽,当上溜槽中铝液到达一定液位时,第二控流装置启动,第一出铝管、第二出铝管以及分流进口打开,上溜槽中的铝液分流,同时经第一出铝管和第二出铝管流向下溜槽,从而可以提高铝液放流速度以及流量,使得前期出铝时,下溜槽内铝液能够在较短的时间内到达铸造液位,进一步降低了铝液液位以及流量调控至平衡位的难度。当下溜槽液位快速升高快到达平衡位时,分流进口关闭,此时第二出铝管不再出铝,只靠第一出铝管出铝,从而实现精细的控流,确保下溜槽铝液液位的稳定性。

14、该种结构,既可以提高出铝量以及出铝速度,快速实现铝液液位的高度调整,使铝液能够在较短的时间内到达铸造液位;同时,又可以在铸造出铝过程中,持续性的实现精细调控铝液的稳定程度,降低铝液液面的波动,确保铸轧生产质量和生产的可靠性,确保铸区铝液不溢流。

15、本发明中,通过第一控流装置的打开让铝液流出熔炼炉到上溜槽,当上溜槽液位过高时,而第一控流装置关闭具有一定的响应时间,这一期间铝液自动经溢溜槽溢流到上溜槽后段,不会从上溜槽上泄漏;同时,溢流的铝液流到上溜槽后段,当下溜槽液位下降时,可以经第一出铝管和第二出铝管,同时将上溜槽前段的正常铝液以及上溜槽后段的溢流铝液下放补充到下溜槽中,从而快速调整下溜槽的铝液液位;当下溜槽液位不变或者上升时,第一出铝管和第二出铝管关闭,上溜槽前段的正常铝液以及上溜槽后段的溢流铝液不下放补充到下溜槽中。这样的设计,可以将溢流的铝液进行回收,并基于下溜槽的液位进行适当放流,实现铝液溢流回收的同时,精准调控溜槽中铝液的液面稳定性。

- 还没有人留言评论。精彩留言会获得点赞!