一种油烟分离装置及油烟机的制作方法

本发明涉及油烟机,具体是一种油烟分离装置及油烟机。

背景技术:

1、油烟机需要对油烟进行分离,以将油脂分离出来,以使得仅将烟雾排出。传统的油烟机是将油烟直接吸入油烟机内部,其通过碰撞(油烟运动与油烟机内部的挡片或其他机械结构相接触而产生碰撞)和离心分离实现油烟分离,以将油烟中的烟雾排出,而将油脂留下。但现有的油烟机存在以下不足和缺陷:

2、1、由于结构设计的缺陷,油脂残留在油烟机内部,造成内部的积油清洁困难,不易清洁。并且当油脂残留的越多,因会造成电机负荷加大以及风轮不平衡,油烟机抖动,进而对油烟机的使用寿命和实现油烟分离(包括排出烟雾和将油脂与烟雾分离出来)的效率都造成很大影响,使用寿命降低,油烟分离的效率也降低。

3、2、参考图1和图2,图1和图2为示例的现有的油烟机实现油烟分离的两种挡片的结构设计,图中的箭头表示油烟的移动方向。由于这种挡片结构设计,现有的油烟机中,油烟所经过的路径往往是非常弯曲的,甚至形成90°及超过90°以上的折弯,这导致极大的阻挡了风速(即油烟移动速度),从而降低了将烟雾排出的效果。在尺寸固定不变情况下,风速和风量成正比,风速越大,风量也越大,反之,则风量越小。由于这种挡片结构设计阻挡风速,风速降低、风量降低,因而降低了吸烟效果,而且通道太短,进而导致油烟分离效果大打折扣。

4、为了增大油烟的排烟需要,现有的油烟挡片将尺寸做大,使得油烟机内的挡片所形成用于油烟通过的横截面的面积增大,以此实现单位时间内尽可能排出更多的油烟,但这会导致油烟体积较大,占用较多空间。

5、此外,由于这种结构设计,油烟的移动路径实现较大方向的转向,油烟与挡片的碰撞较为剧烈,从而造成较大的噪声。因此,这样的油烟机在工作时,所产生的噪声较大,用户体验度差。

6、3、需要采用数量较多但尺寸较小的挡片通过位置分布设计来形成整体的挡片结构,包括对单个单片的制造、各个单片的安装等过程更复杂,另外,根据不同外形设计,需要匹配不同平面尺寸的挡片组来满足设计要求,不同平面尺寸挡片需开发不同尺寸的模具满足设计要求,导致开发的成本更高。

7、综上,现有的油烟机实现油烟分离的效果需要进一步提高,包括需要提高风量(风速)、降低开发成本、减少甚至消除噪音、在保证同样的抽油烟性能下能够减少表面积等。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种油烟分离装置及油烟机,其能够解决背景技术描述的问题。

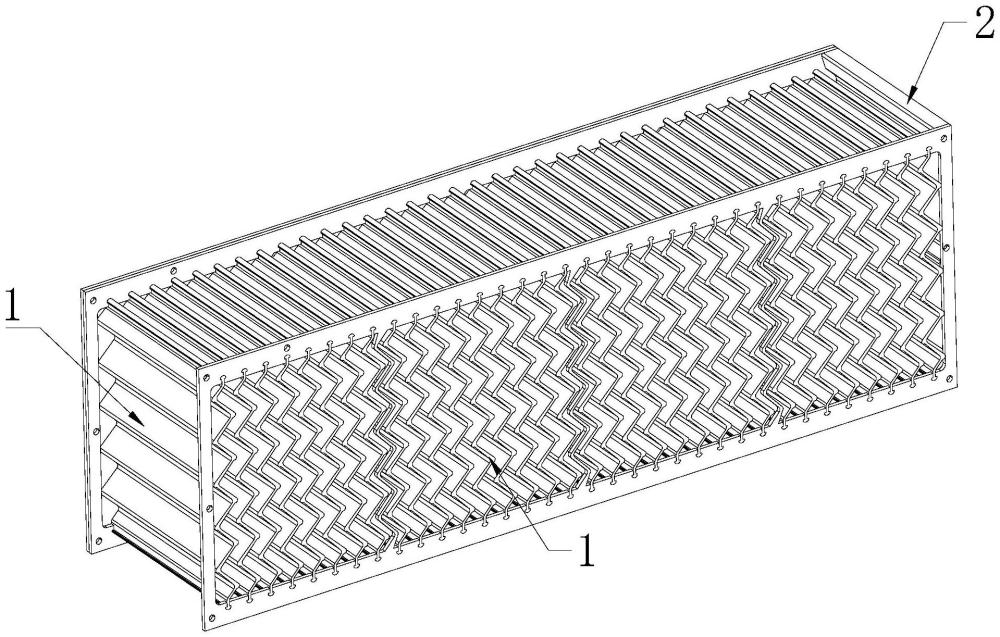

2、实现本发明的目的的技术方案为:一种油烟分离装置,包括支撑框和安装在支撑框内的至少两个挡片,各个挡片平行间隔设置,且沿着第一方向分布,第一方向垂直于重力方向,单个挡片的延伸方向与重力方向相同,相邻两个挡片之间形成流通通道,

3、流通通道两侧的两个相邻挡片在重力方向的投影未重合或者仅部分重合,

4、所述流通通道在重力方向的距离大于在水平方向的间距。

5、进一步地,所述支撑框为矩形框架,支撑块包括四个首尾依次连接在一起的遮板,四个遮板围起来构成一个矩形框架,矩形框架内设置有通腔,通腔的上下两端各设置有一个开口,两个开口中,一个作为进风口,一个作为出风口,所述挡片设置在进风口和出风口之间。

6、进一步地,所述挡片包括第一连接头、若干折弯单元和第二连接头,各个折弯单元首尾依次连接在一起而形成折弯组件,且各个折弯单元沿着重力方向分布,折弯组件的两端分别连接第一连接头和第二连接头,第一连接头与支撑框上的出风口所在的一端连接,第二连接头与支撑框上的进风口所在的一端连接。

7、进一步地,第一连接头和第二连接头结构相异或相同。

8、进一步地,所述折弯单元包括第一连接部、第二连接部和转向组件,第一连接部的一端和第二连接部的一端连接在一起,且在连接处形成一个夹角a,以使得包括第一连接部和第二连接部所组成的折弯单元形成折弯,

9、所述转向组件设置在第一连接部和第二连接部的连接处且向外侧凸出,

10、或者,转向组件设置在第一连接部与第二连接部连接所在的一端且位于第二连接部的一侧,

11、或者,转向组件设置在第二连接部与第一连接部连接所在的一端且位于第一连接部的一侧,

12、或者,转向组件同时设置在第一连接部和第二连接部上,当转向组件设置在第一连接部行时,转向组件设置在第一连接部与第二连接部连接所在的一端且位于第二连接部的一侧,当转向组件设置在第二连接部行时,转向组件设置在第二连接部与第一连接部连接所在的一端且位于第一连接部的一侧。

13、进一步地,当转向组件设置在第一连接部和第二连接部的连接处时,所述转向组件为导向柱,导向柱沿着挡片的径向设置而垂直于重力方向,导向柱的外轮廓为弧形,导向柱与第一连接部形成一个弧形凹口,导向柱和第二连接部也形成一个弧形凹口,弧形凹口起到导向作用,以使得流动至弧形凹口出的油烟转向而朝向弧形凹口所朝向的对面的第一连接部或第二连接部,

14、当转向组件设置在第一连接部和/或设置在第二连接部上时,所述转向组件为弯钩,弯钩设置在第一连接部与第二连接部连接所在的一端且位于第二连接部的一侧,

15、或者,弯钩设置在第二连接部与第一连接部连接所在的一端且位于第一连接部的一侧。

16、进一步地,所述弯钩包括直线部、静压区形成部和勾头,直线部的一端连接于第一连接部或第二连接部,直线部的另一端与勾头连接,直线部与勾头连接在一起后共同形成所述静压区形成部,静压区形成部设置有带开口的静压区,开口倾斜朝下设置。

17、进一步地,相邻两个挡片中的两个转向组件在竖直方向的投影相接触且未重合,或者,相邻两个挡片中的两个转向组件在竖直方向的投影至少有一部分重合在一起,从而使得流通通道两侧的两个相邻挡片在重力方向的投影未重合或者仅部分重合。

18、进一步地,全部或部分所述第一连接部和/或第二连接部上设置有波浪锯齿部,波浪锯齿部表面形成波浪锯齿状。

19、进一步地,所述挡片的表面经过疏水疏油纳米喷涂工艺处理得到,挡片采用铝型材制成。

20、本发明的有益效果:本发明通过对挡片自身的结构设计以及各个挡片的分布设置,从而构成所述流通通道,流通通道整体上大体可以保持竖直方向,油烟气通过该装置时,气体经多次导流转向,形成漩涡,通过碰撞挡片,油脂冷凝在挡片上,烟雾继续随通道排出,从而实现油烟分离。此外,流通通道内部通过折弯单元实现油烟分离,一方面,不会出现如传统油烟机那样造成油烟流动的路径需要经过极大的拐弯,另一方面,还能够很好地保证了油烟的流动性,从而兼顾保证排出烟雾性能和油烟分离性能,以保证排出烟雾的同时,还能够高效将油脂分离出来。与传统的油烟机相比,在同样的油烟流动的横截面面积下,本发明能够实现抽动油烟流动的流速更高,排烟性能更好,实现更大风量的排烟,可以保证大风量的排烟需求。此外,本技术通过折弯单元能够很好实现油烟分离,将油脂临时存留在挡片上,避免油脂跟随烟雾一起从出风口排出,油烟分离能力强于传统的油烟机。最后,通过对挡片的表面进行疏水疏油的纳米喷涂工艺处理,使得临时存留的油脂在重力作用下能够自行掉落,也能非常方便脱离于挡片,清洁更加方便。此外,本发明应用范围广,适配性高。

- 还没有人留言评论。精彩留言会获得点赞!