具有温度检测功能的电磁炉面板及其制造方法和电磁炉与流程

本技术涉及家用电器,具体而言,涉及一种具有温度检测功能的电磁炉面板及其制造方法和电磁炉。

背景技术:

1、现有的电磁炉为了避免厨具中的水被烧干或厨具底部凹凸不平导致电磁炉表面局部温度过高,通常在电磁炉线圈中间位置设置一个固定的或可上下伸缩的热敏电阻来实时检测厨具底部的温度,并根据检测结果进行功率调节或自动关断。

2、然而,这种方案存在一些问题。当厨具底面中部为凹陷结构时,固定的热敏电阻无法接触厨具底部,从而无法有效检测厨具底部的实际温度。许多厨具底部会设计成中部凹陷边沿凸出的结构,或者即使底部设计为平整结构,但在使用时由于摔碰可能导致中部凹陷。这种情况下,固定的热敏电阻就无法准确反映厨具底部的温度状况,可能导致温度控制不当。

3、虽然可上下伸缩的热敏电阻可以可靠接触厨具底部,从而有效检测到厨具底面中部的实际温度,但对于底部凹凸不平的厨具,其与电磁炉上表面接触的位置的温度通常会比未与电磁炉上表面接触的位置的温度高得多。这会导致在与电磁炉上表面接触的位置出现“过热点”,过热点的产生大大地增加了厨具底部被烧穿和电磁炉表面受损的风险。这不仅影响了烹饪效果,还可能造成安全隐患。

4、此外,由于仅使用单个热敏电阻对局部位置进行测温,无法对电磁炉加热面各处进行有效感测,难以防止过热点的产生。这种局限性使得电磁炉无法全面掌握整个加热区域的温度分布情况,从而无法针对不同位置的温度差异采取相应的控制措施。

5、这种单点测温的方法还存在其他缺陷。例如,当厨具底部存在较大的温度梯度时,单点测温可能无法准确反映整个加热区域的平均温度,从而影响温度控制的精确性。同时,单点测温也无法应对不同大小和形状的厨具,难以为各种烹饪需求提供最佳的加热控制。

6、上述问题不仅影响了电磁炉的使用安全性,还可能导致电磁炉和厨具的使用寿命缩短。过热点的频繁出现可能加速电磁炉面板的老化和损坏,同时也增加了厨具底部被烧穿的风险。这不仅增加了用户的使用成本,还可能引发安全事故。

7、针对上述问题,现有技术亟需改进。

技术实现思路

1、本技术的目的在于提供一种具有温度检测功能的电磁炉面板及其制造方法和电磁炉,具有能够准确检测整个加热区域的温度分布,防止过热点产生,提高使用安全性和烹饪效果的优点。

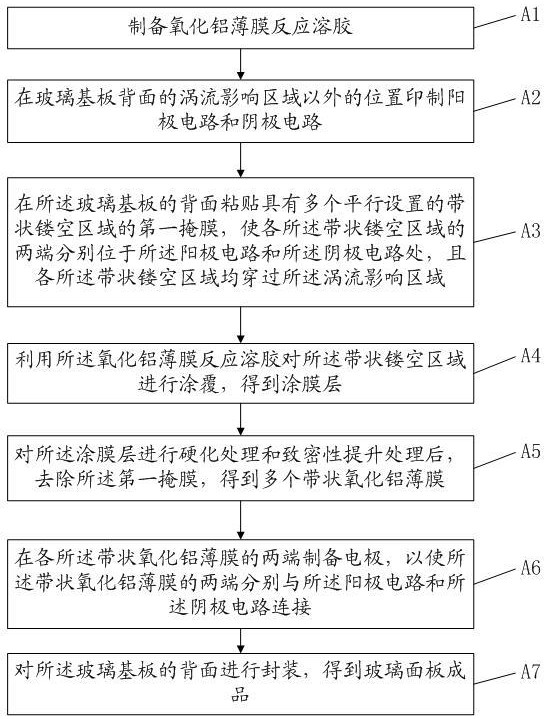

2、第一方面本技术提供了一种具有温度检测功能的电磁炉面板的制造方法,用于制备电磁炉的玻璃面板,包括步骤:

3、a1.制备氧化铝薄膜反应溶胶;

4、a2.在玻璃基板背面的涡流影响区域以外的位置印制阳极电路和阴极电路;所述涡流影响区域为使用时正对电磁炉线圈的区域;

5、a3.在所述玻璃基板的背面粘贴具有多个平行设置的带状镂空区域的第一掩膜,使各所述带状镂空区域的两端分别位于所述阳极电路和所述阴极电路处,且各所述带状镂空区域均穿过所述涡流影响区域;

6、a4.利用所述氧化铝薄膜反应溶胶对所述带状镂空区域进行涂覆,得到涂膜层;

7、a5.对所述涂膜层进行硬化处理和致密性提升处理后,去除所述第一掩膜,得到多个带状氧化铝薄膜;

8、a6.在各所述带状氧化铝薄膜的两端制备电极,以使所述带状氧化铝薄膜的两端分别与所述阳极电路和所述阴极电路连接;

9、a7.对所述玻璃基板的背面进行封装,得到玻璃面板成品。

10、通过在玻璃基板背面制备多个带状氧化铝薄膜,并将其两端分别与阳极电路和阴极电路连接,形成多个温度检测单元,从而实现对整个加热区域的温度分布进行准确检测,有效防止过热点的产生,具有能够准确检测整个加热区域的温度分布,防止过热点产生,提高使用安全性和烹饪效果的优点。

11、优选地,步骤a1包括:

12、a101.将异丙醇铝加入水中搅拌均匀,得到异丙醇铝溶液;

13、a102.往所述异丙醇铝溶液中加入酸性凝胶剂,并进行搅拌,直到溶液出现缩水和胶状;

14、a103.对溶液进行负压除泡和静置,得到氧化铝薄膜反应溶胶。

15、通过该制备工艺,可以得到结构均匀、气泡少、稳定性好的氧化铝薄膜反应溶胶,为后续电磁炉面板温度检测功能的实现提供高质量的基础材料。这种制备方法能够有效控制溶胶的分子结构和纯度,为温度传感器的制作创造良好条件。

16、优选地,所述酸性凝胶剂为硝酸;

17、步骤a102包括:

18、在40℃-80℃的条件下,往所述异丙醇铝溶液中加入硝酸,并进行搅拌,使溶液的ph值在2-4之间,直至溶液出现缩水和胶状,停止搅拌,得到悬浊液。

19、通过选择硝酸作为酸性凝胶剂,并在特定的温度和ph值范围内进行反应,可以有效控制氧化铝薄膜反应溶胶的制备条件。这种方法能够确保生成的薄膜具有良好的质量和性能,从而提高电磁炉玻璃面板的温度检测功能。

20、优选地,步骤a103包括:

21、把溶液在0.07mpa-0.1mpa的负压环境中静置1小时-3小时,以使溶液排出气泡;

22、解除负压后,在23℃-30℃的条件下继续对溶液静置12小时-24小时,得到氧化铝薄膜反应溶胶。

23、优选地,所述阳极电路包括由公共阳极带和延伸线路组成的l形电路带以及位于所述延伸线路远离所述公共阳极带一端的阳极盘,所述阴极电路包括多个阴极盘,所述阴极盘沿一平行于所述公共阳极带的直线间隔排布,且所述阴极盘和所述公共阳极带相对设置所述涡流影响区域的两侧,所述延伸线路从所述公共阳极带所在的一侧延伸至所述阴极盘所在的一侧;

24、步骤a3包括:

25、在所述玻璃基板的背面粘贴具有多个平行设置的带状镂空区域的第一掩膜,使所有所述带状镂空区域的一端均位于所述公共阳极带上,且各所述带状镂空区域的另一端分别位于各所述阴极盘上。

26、优选地,步骤a5包括:

27、a501.把所述玻璃基板在80℃-120℃环境下静止1小时-3小时,以使所述涂膜层硬化;

28、a502.完成硬化处理后,把所述玻璃基板放入甲酸炉内,以2℃/min的升温速度把甲酸炉内的温度从300℃升温至800℃后,往甲酸炉内通过氧气,并保持温度1.5小时,以使所述涂膜层反应形成氧化铝薄膜;

29、a503.去除所述第一掩膜,得到多个带状氧化铝薄膜。

30、优选地,步骤a6包括:

31、a601.在所述玻璃基板的背面粘贴第二掩膜;所述第二掩膜上具有多个第一镂空孔、一个第二镂空孔和多个第三镂空孔,各所述第一镂空孔与各所述带状氧化铝薄膜位于所述公共阳极带的一端一一正对设置,所述第二镂空孔正对所述阳极盘,各所述第三镂空孔与各所述阴极盘一一正对设置;

32、a602.在所述第一镂空孔、所述第二镂空孔和所述第三镂空孔处制备电极,使各所述带状氧化铝薄膜的两端分别与所述公共阳极带和对应的所述阴极盘连接;

33、a603.去除所述第二掩膜。

34、优选地,步骤a602包括:

35、在所述第一镂空孔、所述第二镂空孔和所述第三镂空孔溅射一层铜质母层;

36、通过电镀方式在所述铜质母层上制备铜层电极。

37、第二方面,本技术提供一种具有温度检测功能的电磁炉面板,包括玻璃基板,所述玻璃基板具有使用时正对电磁炉线圈的涡流影响区域;所述玻璃基板的背面设置有阳极电路、阴极电路和多个带状氧化铝薄膜,所述阳极电路和所述阴极电路位于所述涡流影响区域以外,各所述带状氧化铝薄膜相互平行且间隔设置,所述带状氧化铝薄膜的两端分别与所述阳极电路和所述阴极电路连接,且所有所述带状氧化铝薄膜均穿过所述涡流影响区域。

38、第三方面,本技术提供一种电磁炉,包括电源电路、电磁炉线圈、谐振电路、功率调节电路和玻璃面板,所述电磁炉线圈和所述谐振电路并联作为负载与所述电源电路的输出端连接;所述玻璃面板为前文所述的具有温度检测功能的电磁炉面板;所述功率调节电路与所述电源电路、所述负载和所述玻璃面板电连接,并用于根据所述玻璃面板的温度检测信号调节所述负载的功率。

39、有益效果:本技术提供的具有温度检测功能的电磁炉面板及其制造方法和电磁炉,通过在玻璃基板背面制备多个带状氧化铝薄膜,并将其两端分别与阳极电路和阴极电路连接,形成多个温度检测单元,从而实现对整个加热区域的温度分布进行准确检测,有效防止过热点的产生,具有能够准确检测整个加热区域的温度分布,防止过热点产生,提高使用安全性和烹饪效果的优点。

- 还没有人留言评论。精彩留言会获得点赞!