工业硅冶炼烟气处理系统的制作方法

本公开涉及工业硅冶炼烟气处理,具体涉及工业硅冶炼烟气处理系统。本公开还涉及可以应用在上述工业硅冶炼烟气处理系统中的除尘脱硝一体化设备。

背景技术:

1、申请人在公开号为cn114887409a的专利文献中提供了一种工业硅冶炼烟气处理系统,其先通过第一余热锅炉单元将工业硅冶炼炉排放的温度为450℃-650℃的工业硅冶炼炉冶炼烟气调整为温度为300℃-450℃的第一被冷却烟气,然后通过烟气过滤除尘器单元对第一被冷却烟气进行过滤除尘净化后将第一被冷却烟气调整为已除尘烟气,再通过scr脱硝反应器单元对已除尘烟气进行脱硝得到已脱硝烟气,此后通过第二余热锅炉单元将已脱硝烟气调整为温度为100℃-200℃的第二被冷却烟气,第二被冷却烟气最后再进入脱硫装置进行脱硫。该工业硅冶炼烟气处理系统存在的实际问题有:第一,脱硫装置设置在第二余热锅炉单元之后,而目前出于环保考虑通常需选择干法脱硫,由于干法脱硫后的尾气中会夹杂一定浓度的颗粒物(颗粒物包含剩余脱硫剂以及脱硫剂与二氧化硫的反应物),这样就不得不在脱硫装置之后再设置除尘设备,进一步导致工业硅冶炼烟气处理系统的建造使用成本提高。第二,第一余热锅炉单元的工况比较恶劣,具体而言,第一余热锅炉单元工接收的工业硅冶炼炉冶炼烟气温度高且粉尘浓度大,当第一余热锅炉单元因保养维护等原因停机时,工业硅冶炼炉也要被迫停机,影响生产。

2、申请人在公开号为cn218011732u的专利文献中提供了一种工业硅冶炼烟气处理系统,其将烟气脱硫单元调整部署在第一余热锅炉单元与烟气过滤除尘器单元之间,从而使脱硫后夹杂在烟气中的颗粒物通过烟气过滤除尘器单元滤除。但是,该工业硅冶炼烟气处理系统存在这样的问题,即:将烟气脱硫单元调整部署在第一余热锅炉单元与烟气过滤除尘器单元之间以后,导致进入烟气过滤除尘器单元的烟气中的粉尘浓度进一步提高,从而增大了烟气过滤除尘器单元的工作负荷。于是,申请人在实践中又在烟气脱硫单元与烟气过滤除尘器单元之间增设了机械除尘器(旋风除尘器),并且,还按照惯例将机械除尘器回收的粉尘再返回烟气脱硫单元中,以便实现脱硫剂的循环利用。然而,实践表明这种方式并不能很有效地改善烟气过滤除尘器单元工作负荷大的问题。

3、另一方面,申请人在上述工业硅冶炼烟气处理系统中还采用了将所述scr脱硝反应器单元组装在所述烟气过滤除尘器单元上形成的除尘脱硝一体化设备。该除尘脱硝一体化设备将两种设备合二为一,极大的节省了工业硅冶炼烟气处理系统的建设用地。但是,目前采取的除尘脱硝一体化设备的结构设计仍不够合理,主要体现在:第一,除尘脱硝一体化设备的具体结构比较复杂而导致建造成本偏高;第二,在上述工业硅冶炼烟气处理系统中的构成所述第一余热回收单元的烟道的壳体与构成所述第二余热回收单元的烟道的壳体连接为一体而使所述第一余热回收单元与所述第二余热回收单元构成一体式换热设备的情况下,由于除尘脱硝一体化设备的排气方向远离一体式换热设备,导致除尘脱硝一体化设备后续的排烟管路需做出180°弯曲(参见cn114887409a中的附图),不仅增加了排烟管路的建造成本,同时也增大了气流压力损失。

4、总之,现有工业硅冶炼烟气处理系统的构成以及第一余热锅炉单元、除尘脱硝一体化设备等设备的结构设计仍需要改进完善。

技术实现思路

1、本公开的目的包括:1)提供一种工业硅冶炼烟气处理系统,以解决将烟气脱硫单元调整部署在第一余热锅炉单元与烟气过滤除尘器单元之间时烟气过滤除尘器单元的工作负荷大的技术问题;2)提供一种工业硅冶炼烟气处理系统,以解决第一余热锅炉单元停机时工业硅冶炼炉也要被迫停机的技术问题;3)提供一种除尘脱硝一体化设备,以解决现有除尘脱硝一体化设备结构复杂的技术问题;4)提供一种工业硅冶炼烟气处理系统,以解决由于现有工业硅冶炼烟气处理系统中除尘脱硝一体化设备与一体式换热设备之间的烟气管路建造成本高、气流压力损失大的技术问题。

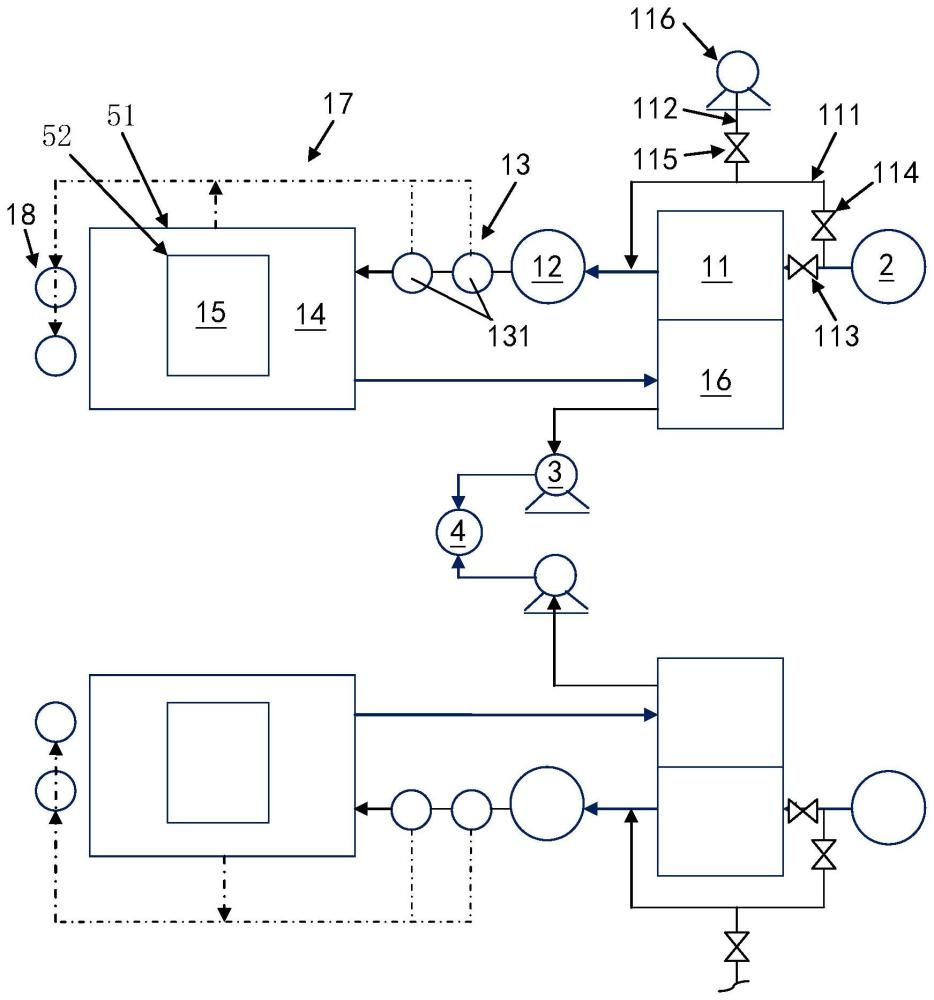

2、第一个方面,一种工业硅冶炼烟气处理系统,包括如下部分:第一余热回收单元,用于接收工业硅冶炼炉排放的工业硅炉冶炼烟气并进行第一余热回收利用后输出温度下降为180℃-450℃的第一被冷却烟气;烟气脱硫单元,用于将所述第一被冷却烟气与脱硫剂接触以将气相中的硫以固相的形态或载体脱出;烟气预除尘器单元,用于接收所述第一被冷却烟气并通过机械除尘方式对所述第一被冷却烟气中进行预除尘后分别输出已预除尘烟气和第一粉尘;烟气过滤除尘器单元,用于接收所述已预除尘烟气并通过滤芯对所述已预除尘烟气进行过滤除尘后分别输出已除尘烟气和第二粉尘;scr脱硝反应器单元,用于接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;以及粉尘输送单元,用于将所述第一粉尘和所述第二粉尘输送给粉尘加密装置,或者,用于将所述第一粉尘中的一部分返回所述烟气脱硫单元并将所述第一粉尘中的一部分和所述第二粉尘输送给粉尘加密装置。

3、上述第一个方面的工业硅冶炼烟气处理系统不仅在烟气脱硫单元与烟气过滤除尘器单元之间增设了烟气预除尘器单元,同时,又将烟气预除尘器单元回收的第一粉尘的至少一部分通过粉尘输送单元输送给粉尘加密装置而不返回烟气脱硫单元,这样,就避免了烟气脱硫单元中粉尘的不断富集导致烟气过滤除尘器单元入口的已预除尘烟气含尘量超高,从而降低烟气过滤除尘器单元的工作负荷,避免烟气过滤除尘器单元过滤通量过快降低。

4、第二个方面,一种工业硅冶炼烟气处理系统,包括如下部分:第一余热回收单元,用于接收工业硅冶炼炉排放的工业硅炉冶炼烟气并进行第一余热回收利用后输出温度下降为180℃-450℃的第一被冷却烟气;烟气过滤除尘器单元,用于接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行过滤除尘后输出已除尘烟气;scr脱硝反应器单元,用于接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;其中,所述第一余热回收单元的旁侧设置有与该第一余热回收单元并联的第一管路,所述第一管路上连接有第二管路,所述第一管路的入口、所述第一余热回收单元的入口以及所述第二管路的入口均设置有阀门,并且,所述第二管路的入口连接有冷却气进气装置。

5、上述第一个方面的工业硅冶炼烟气处理系统在工作时,当第一管路的入口的阀门关闭且第一余热回收单元的入口的阀门开启时,工业硅冶炼炉排放的工业硅炉冶炼烟气从第一余热回收单元通过,这时,工业硅炉冶炼烟气通过第一余热回收利用后成为第一被冷却烟气;当第一余热回收单元发生故障或者需要进行保养维护时,第一管路的入口的阀门开启且第一余热回收单元的入口的阀门关闭,同时,第二管路的入口阀门开启,通过冷却气进气装置将冷却气(例如空气)经过第二管路输入第一管路与工业硅炉冶炼烟气进行混合从而降低工业硅炉冶炼烟气的温度,这时,工业硅炉冶炼烟气通过与冷却气混合后成为第一被冷却烟气。这样,即使第一余热锅炉单元停机,工业硅冶炼烟气处理系统仍可继续工作,从而避免工业硅冶炼炉停机。

6、第三个方面,一种除尘脱硝一体化设备,包括:a)第一箱体,所述第一箱体内部具有通过第一箱体内隔板体系分隔形成的以下隔舱:a1)左侧除尘器总舱体,所述左侧除尘器总舱体具有一个以上沿前后方向依次排列的左侧除尘器隔舱,各左侧除尘器隔舱内具有左侧除尘器下部原气舱和左侧除尘器上部净气舱,所述左侧除尘器下部原气舱与所述左侧除尘器上部净气舱之间设有滤芯安装板,所述滤芯安装板上安装有向下伸入所述左侧除尘器下部原气舱中的滤芯;a2)右侧除尘器总舱体,所述右侧除尘器总舱体具有一个以上沿前后方向依次排列的右侧除尘器隔舱,各右侧除尘器隔舱内具有右侧除尘器下部原气舱和右侧除尘器上部净气舱,所述右侧除尘器下部原气舱与所述右侧除尘器上部净气舱之间设有滤芯安装板,所述滤芯安装板上安装有向下伸入所述左侧除尘器下部原气舱中的滤芯;a3)中间烟道总舱体,所述中间烟道总舱体位于所述左侧除尘器总舱体与所述右侧除尘器总舱体之间并具有下部进气烟道舱和上部排气烟道舱,所述下部进气烟道舱沿前后方向延伸并分别与各左侧除尘器下部原气舱和各右侧除尘器下部原气舱导通,所述上部进气烟道舱沿前后方向延伸;b)第二箱体,所述第二箱体设置在所述第一箱体的顶部并在所述第一箱体的顶面上位于所述第二箱体的周边预留出通道,所述第二箱体内部具有通过第二箱体内隔板体系分隔形成的以下隔舱:b1)左侧集气舱,所述左侧集气舱的下部设置在所述左侧除尘器总舱体的上方并与各左侧除尘器上部净气舱导通,所述左侧集气舱的上部右侧隔板上开设有左侧集气舱上部排气口;b2)右侧集气舱,所述右侧集气舱的下部设置在所述右侧除尘器总舱体的上方并与各右侧除尘器上部净气舱导通,所述右侧集气舱的上部左侧隔板上开设有右侧集气舱上部排气口;b3)中间scr脱硝反应舱,所述中间scr脱硝反应舱位于所述左侧集气舱与所述右侧集气舱之间,所述中间scr脱硝反应舱的上部分别与所述左侧集气舱上部排气口和所述右侧集气舱上部排气口导通,所述中间scr脱硝反应舱的下部设置于所述中间烟道总舱体的上方并与所述上部排气烟道舱导通,所述中间scr脱硝反应舱中设置有scr脱硝催化剂床层。

7、上述第三个方面的除尘脱硝一体化设备具有大箱体(第一箱体)和小箱体(第二箱体)组合且小箱体位于大箱体顶部的的外形特征,其中,大箱体的内部结构较为常见,小箱体的内部结构以及小箱体与大箱体的连接关系是该除尘脱硝一体化设备的关键创新点。小箱体利用左侧集气舱和右侧集气舱将各左侧除尘器上部净气舱和各右侧除尘器上部净气舱中的气流由下往上引入小箱体后再由上往下通过中间scr脱硝反应舱,从中间scr脱硝反应舱排出的气流继续向下进入上部排气烟道舱,从而通过上部排气烟道舱排出除尘脱硝一体化设备。上述除尘脱硝一体化设备直接利用大箱体中的上部排气烟道舱实现排气,在现有除尘器结构基础上进行简单的改进即实现了除尘脱硝一体化方案。上述第三个方面的除尘脱硝一体化设备的优点除结构简单、可节省建造成本外,还具有scr脱硝催化剂装卸方便、节省占地面积的优点。

8、第四个方面,一种工业硅冶炼烟气处理系统,包括如下部分:第一余热回收单元,用于接收工业硅冶炼炉排放的工业硅炉冶炼烟气并进行第一余热回收利用后输出温度下降为180℃-450℃的第一被冷却烟气;烟气过滤除尘器单元,用于接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行过滤除尘后输出已除尘烟气;scr脱硝反应器单元,用于接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;第二余热回收单元,用于接收所述已脱硝烟气并进行第二余热回收利用后输出第二被冷却烟气;构成所述第一余热回收单元的烟道的壳体与构成所述第二余热回收单元的烟道的壳体连接为一体而使所述第一余热回收单元与所述第二余热回收单元构成一体式换热设备,所述一体式换热设备的具有位于第一方向上的第一被冷却烟气排气口和已脱硝烟气进气口;所述scr脱硝反应器单元组装在所述烟气过滤除尘器单元上形成除尘脱硝一体化设备,所述除尘脱硝一体化设备具有位于第二方向上的第一被冷却烟气进气口和已脱硝烟气排气口;所述第一方向与所述第二方向为相对方向,所述第一被冷却烟气排气口与所述第一被冷却烟气进气口之间对接烟气送气通道,所述已脱硝烟气进气口与所述已脱硝烟气排气口之间对接烟气回流通道。

9、上述第四个方面的工业硅冶炼烟气处理系统在采用除尘脱硝一体化设备和一体式换热设备的基础上将一体式换热设备的第一被冷却烟气排气口和已脱硝烟气进气口设计在第一方向上,将除尘脱硝一体化设备的第一被冷却烟气进气口和已脱硝烟气排气口设计在第二方向上,第一方向与第二方向为相对方向,这样,已脱硝烟气进气口与已脱硝烟气排气口之间对接的烟气回流通道不需要做出180°弯曲,可降低烟气回流通道的建造成本和气流压力损失。

10、下面结合附图和具体实施方式对本公开做进一步的说明。本公开的附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!