一种内外双螺旋重力热管的制作方法

本技术涉及一种内外双螺旋重力热管,属于烟气余热回收的。

背景技术:

1、重力热管,又称两相热虹吸管。其结构一般分为蒸发段、绝热段和冷凝段,它是热能工程应用中最广泛的一种热管,热管通过在全封闭真空管内工质的蒸发与凝结来传递热量,具有极高的导热性、良好的等温性、冷热两侧的传热面积可任意改变、可远距离传热、可控制温度等一系列优点。其主要的工作过程经历下面4个方面:

2、(1)蒸发段通过管壁吸收外界热量;

3、(2)热管内液态工作介质吸收管壁热量蒸发成饱和气体;

4、(3)蒸发段工作介质蒸发后上升至冷凝段被管外冷却水冷却放热;

5、(4)冷凝段管内工作介质被冷凝后在重力作用下回到热管蒸发段重新吸热蒸发,周而往复,实现热量的传递。

6、同常规的除尘器前蛇形管烟气换热器相比,重力热管烟气换热器具有近零泄漏的特点(即即使烟气侧热管部分被磨损,也仅是该热管内几千克的工质泄漏进烟道,不会产生冷却水泄漏进烟道)。因此近年来有越来越多的燃煤电厂余热利用设备采用了重力热管技术。

7、而就热管管内的流动状态而言,热虹吸管内的流动状态目前还在不断研究中。从结构上看,重力热管底部并没有锅炉沸腾管束的欠饱和冷水持续流入。其沸腾补水主要来自热管上部的冷凝液。从换热和流动形式看,重力热管内兼具池式沸腾和管式沸腾的一些特性。

8、在正常运行过程中,热虹吸管蒸发段内包括了各种流体流动及传热的现象,其中有池沸腾传热、膜蒸发以及管内工质的往复脉动引起的热量传递,可见热虹吸管蒸发段内的传热是相当复杂的。通常来说,在热虹吸管蒸发段液池内,当热流密度较小时,进行的是自然对流蒸发;当热流密度较大时,是液池内的核态沸腾;而在热虹吸管蒸发段液池以上部分,当热流密度较小时,进行的是冷凝液膜的层流膜状蒸发,当热流密度较大时,是冷凝液膜的核态沸腾。

9、如图1所示,核态沸腾状态下热管内蒸发状态大致为:

10、(1)热管的蒸发段液体工质通过管壁吸收烟气热量后形成饱和核态沸腾,并经历了泡状流和块状流(汽泡汇合成块,又称弹状流);

11、(2)在未形成栓塞流的情况下,蒸发的汽体形成气芯,液体被排挤到壁面,形成环状液膜,这部分液膜和上部流下的凝结液膜相连接,形成液膜对流换热区,由于环状液膜的厚度逐渐减薄,因而液膜的导热性增强,最后使得紧贴管壁的液体直接蒸发而没有形成汽泡;

12、(3)下行的冷凝液膜在绝热区与上行的气体产生对冲流动后下行阻滞,进而液膜厚度增加,但进一步进入蒸发段后逐渐蒸发减薄,直至与下部沸腾产生的环状液膜融汇在一起。

13、(4)当气体上行速度较大的情况下,会将液膜的液体卷吸携带进入主流,进而减少液膜的厚度,在达到携带极限的情况下会造成蒸发段的液膜干涸。

14、携带极限也叫做液阻极限,易出现于充液量较大,轴向热流密度亦较大的情况,它是由热虹吸管内逆向流动的蒸汽流回流的液体在界面上相互作用引起的,其机理与普通热管的携带机理一致。随着汽·液间相对速度的增大,汽液界面上的黏滞剪切力阻碍着回流液体从冷凝段回到蒸发段,高速的蒸汽流将携带着回流液体到达冷凝段,使得蒸发段干涸,管壁温度飞升。当热流体状况稳定时,管内的液体被阻止回流到蒸发段,就是达到了热虹吸管的携带传热极限。

15、当热流密度较高时,热虹吸管内蒸汽流由于汽-液界面上的剪切力将液膜上的液滴卷入蒸汽,一同带至冷凝段。因为此时热虹吸管仍在正常工作,所以并未到达携带极限。所谓携带极限是指由于汽液界面的剪切力将下降液膜携带至冷凝段,而致使蒸发段干涸,热虹吸管无法工作。由于携带,热虹吸管内的温度和压力将产生很大的波动,出现振荡现象。

16、图2(《热管技术及其工程应用》,化学工业出版社,2000年6月出版),描述了携带振荡过程系统压力和蒸发段壁温的波动情况。在运行中,大量的液体被携带,液池上部出现干涸,壁温明显升高,并伴随着蒸发段和蒸汽压力的下降;当汽-液界面的剪切力不足以将液膜携带时,液膜又返回蒸发段,再次润湿壁面,壁温开始回落,而液池内产生核态沸腾,压力显著上升。具体从图中可以看出:压力波动幅度6atm,壁温波动幅度200℃。几次振荡后,系统恢复正常、稳定操作状态,直至输入热量进一步加大。尽管没有达到携带极限,这种状况也是应该避免的。

17、除了各种传热极限导致的整体传热恶化问题外,热管还存在局部传热恶化问题,即前述蒸发过程中,壁面形成大量气泡后,壁面的液膜消失,换热变成了气—壁—气换热,其换热效率低下,局部换热变差,在高温状态下还可能烧坏热管。

18、现有技术中,针对上述局部传热恶化,蒸发段中部的气泡破裂蒸汽带液现象,以及蒸发段上部、绝热段和冷凝段下部的蒸汽流曳力携带液膜现象等导致的热管换热能力受到抑制甚至破坏的问题,常规的解决方式主要是减少单位热管截面热流率,也就是减少管内蒸汽的流动速率来进行解决,包括增加管排数量,增大热管管径等方式。但这不仅增加了换热设备的总体重量和成本,也导致换热器的布置困难度明显增加。

技术实现思路

1、为了解决现有技术所存在的上述问题,本实用新型提供了一种内外双螺旋重力热管。

2、本实用新型的技术方案如下:

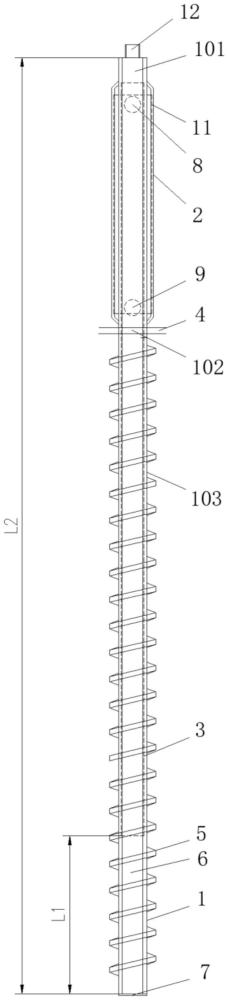

3、一种内外双螺旋重力热管,包括热管基管,热管基管包括冷凝段、绝热段和蒸发段,其中,绝热段设置在冷凝段的下方、蒸发段设置在绝热段的下方;绝热段的上方设置有水侧套管,冷凝段呈伸入水侧套管内设置,冷凝段内壁与水侧套管顶部平齐的位置处向下开设有第一螺旋槽,第一螺旋槽自冷凝段经过绝热段延伸至蒸发段内,绝热段的外壁设置有隔板,绝热段呈穿过隔板设置,蒸发段的外壁设置有呈螺旋状结构的换热翅片。

4、其中,所述第一螺旋槽的底部与蒸发段的底部之间相距l1,l1与热管基管总长l2的比值为1∶5~7。

5、其中,所述蒸发段内填充有工质。

6、其中,所述热管基管通过蒸发段的底端设置封口板以及冷凝段顶部设置可拆卸封头形成封闭式结构。

7、其中,所述水侧套管上开设有进水口和出水口,水侧套管的内壁与冷凝段的外壁之间留有流道间隙。

8、其中,所述换热翅片为全叶片结构、u形开齿结构或v形开齿结构。

9、其中,所述水侧套管的内壁上开设有第二螺旋槽。

10、本实用新型具有如下有益效果:

11、1、本实用新型通过在热管基管外部设置成螺旋状结构的换热翅片,通过在热管基管内壁开设第一螺旋槽,通过在水侧套管的内壁上开设第二螺旋槽,可以从烟气侧,水侧和热管内三个方面通过螺旋流动强化换热,能够提高热管基管的携带极限,避免携带振荡;可以提高单管换热功率,避免热管基管内液体大量携带,还可以使得水侧套管在高温和低水速的情况下,避免流道间隙内水流产生蒸汽导致传热恶化的情况发生,相较于现有技术,具有整体结构简单、使用成本低、换热能力好的优点。

12、2、本实用新型在热管基管内部开设有第一螺旋槽,第一螺旋槽的设置还能够增加沸腾表面的汽化核心,破坏热边界层,以此能够很好地强化沸腾换热,并且,在冷凝段中,第一螺旋槽能够对冷凝液的流动起到促进作用,可以将壁面上的凝结液及时地排走,使液体不在传热表面产生堆积,从而减薄蒸汽凝结时壁面的液膜厚度,进而对凝结换热起到了强化作用。

- 还没有人留言评论。精彩留言会获得点赞!