一种用于生产大尺寸先进陶瓷的放电等离子烧结装置及烧结方法与流程

本发明涉及先进陶瓷生产,更具体地说,尤其涉及一种用于生产大尺寸先进陶瓷的放电等离子烧结装置及烧结方法。

背景技术:

1、先进陶瓷具有硬度高、耐磨性好、化学性质稳定等优点,广泛应用于半导体、光伏、医疗等行业。先进陶瓷的烧结方法较多,包括常压烧结、热压烧结等工艺方法,一般综合产品的材质类型、产品形状、性能要求等选择具体的烧结方法。

2、放电等离子烧结(spark plasma sintering,简称sps)工艺,是一种新型的陶瓷烧结方法。有别于传统的热压烧结,sps烧结设备可以通过电极释放脉冲电流,使粉末颗粒间发生电火花放电,从而在粉末间产生大量的等离子体,等离子体在模具和物料产量大量的热,最终完成快速烧结的过程。在放电等离子体烧结的过程中,通常采用低电压、高电流的参数组合模式,sps设备激发产生的大量等离子体,能对与物料粉末发生多功能的作用,放出大量热的同时去除粉末表面的惰性物质,促进粉末间的结合。同时,脉冲电流产生的感应磁场,能够使粉末表面产生一定程度上的变形,使其表面积增大,进一步增大颗粒结合的速率。因此,sps放电等离子烧结有着升温速度快、烧结时间短、节能环保等特点,而且所得的烧结体晶粒均匀、致密度高、力学性能好。同时,放电等离子烧结能够生产的材料种类众多,被广泛应用于纳米材料、梯度功能材料、金属材料、磁性材料、复合材料、陶瓷等材料的制备。

3、由于sps等离子烧结需要通过装置的电源发生器产生低电压、大电流的脉冲电流,在sps等离子烧结的生产过程中会受限于电源发生装置的功率,对烧结陶瓷产品的截面积有着一定的局限。针对横截面积较大的大尺寸陶瓷产品,为了确保烧结所需的电流密度,则需要相应加大电源发生器的功率,提升装置内各控制器、元器件、导线等的规格,这一方面会快速增加设备的制备成本,另一方面也对配套的供电系统提出了非常高的要求。

4、因此,在不明显增加设备的制造成本及供电系统负担的前提下,如何有效提升放电等离子烧结设备的可烧结产品尺寸,以更具经济效益的方法生产大尺寸的先进陶瓷,成为了本领域技术人员所要解决的重要问题。

技术实现思路

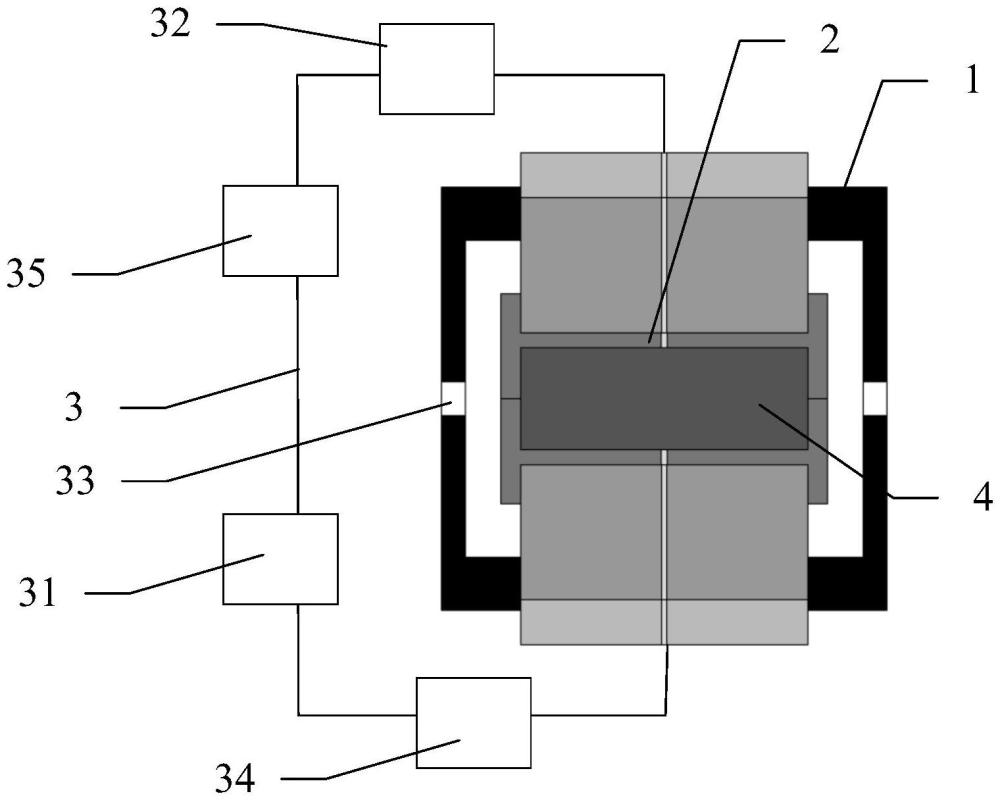

1、本发明公开了一种用于生产大尺寸先进陶瓷的放电等离子烧结装置,包括有真空腔体、放电组件及控制组件;所述真空腔体包括有左腔体及右腔体,所述左腔体与所述右腔体相对设置,所述放电组件安装于所述左腔体及所述右腔体之间;所述放电组件由多个放电模块拼接组成,相邻的放电模块之间设有绝缘层并通过绝缘层隔离;所述放电模块包括有从上至下依次设置的上电极、上压头、上模具、下模具、下压头及下电极;所述上电极的底端与所述上压头的顶端导电连接;所述上模具包括有上导电部及上绝缘部,所述上压头的底端与所述导电部的顶端连接;所述下模具包括有下导电部及下绝缘部,所述上绝缘部与所述下绝缘部相对接;所述上模具与所述下模具之间设有可容纳物料的放电空腔;所述下导电部的底端与所述下压头的顶端导电连接;所述下压头的底端与所述下电极的顶端导电连接;

2、所述控制组件包括plc控制系统、电流传感器、温度传感器、压力传感器及脉冲电流发生器;所述电流传感器与所述放电模块相连,其用于检测所述放电模块的工作电流;所述温度传感器用于检测物料的温度;所述压力传感器与所述上压头及所述下压头相连,其用于检测所述上压头及所述下压头的压力;所述脉冲电流发生器与所述上电极及所述下电极相连,其用于发出脉冲电流;所述plc控制系统分别与所述电流传感器、所述温度传感器、所述压力传感器及所述脉冲电流发生器相连,所述plc控制系统用于控制放电的顺序及参数。

3、优选地,还包括有与所述plc控制系统连接的开关组件,所述开关组件包括有第一单刀双掷开关、第二单刀双掷开关及第三单刀双掷开关;所述第一单刀双掷开关包括有不动端a1、不动端a2及动端a3,所述第二单刀双掷开关包括有不动端b1、不动端b2及动端b3,所述第三单刀双掷开关包括有不动端c1、不动端c2及动端c3;所述放电组件由四个放电模块拼接组成,四个放电模块分别为模块a、模块b、模块c及模块d;所述模块a的一端、所述模块b的一端、所述模块c的一端及所述模块d的一端分别并联接入所述脉冲电流发生器;所述模块a的另一端与所述不动端a1串联,所述模块b的另一端与所述不动端a2串联,所述模块c的另一端与所述不动端b1串联,所述模块d的另一端与所述不动端b2串联,所述动端a3与所述不动端c1串联,所述动端b3与所述不动端c2串联,所述动端c3与所述脉冲电流发生器连接。

4、优选地,所述上电极与所述下电极的结构相同,所述上电极由铜或铜合金材料制成,其电导率为50~56.5ms/m,抗压强度为200~300mpa;所述上压头与所述下压头的结构相同,所述上压头由不锈钢或者锰合金钢材料制成,其电导率为1.25~1.43ms/m,抗压强度为300~500mpa;所述上模具与所述下模具的结构相同,所述上导电部与所述下导电部均采用抗压强度为100~150mpa、电阻率大小为7~8μω·m、熔点能达到3850±50℃的高强度石墨材料制成。

5、优选地,所述绝缘层为绝缘涂层,所述绝缘涂层分别涂覆与所述上电极、所述上压头、所述上模具、所述下模具、所述下压头及所述下电极上;所述绝缘涂层为常温介电常数达12的氧化铝或氧化铝或者氧化钛复合陶瓷,所述绝缘涂层的绝缘强度为1069v/0.1mm,电阻率为1014ω·cm。

6、优选地,所述放电组件的横截面为矩形;四个上电极组成一个长方体结构的电极组a1,相邻的上电极之间通过所述绝缘层隔离;四个下电极组成一个长方体结构的电极组b1,相邻的下电极之间通过所述绝缘层隔离;四个上压头组成一个长方体结构的压头组a1,相邻的上压头之间通过所述绝缘层隔离;四个下压头组成一个长方体结构的压头组b1,相邻的下压头之间通过所述绝缘层隔离;四个上模具组成一个顶部及底部分别设有凹槽的长方体模具a1,相邻的上模具之间通过所述绝缘层隔离;四个下模具组成一个顶部及底部分别设有凹槽的长方体模具b1,相邻的下模具之间通过所述绝缘层隔离;所述电极组a1与所述压头组a1对接,所述压头组a1套入所述长方体模具a1顶部的凹槽中,所述长方体模具a1底部的凹槽与所述长方体模具b1顶部的凹槽对接,所述长方体模具b1底部的凹槽套接于所述述压头组b1的顶部,所述压头组b1与所述电极组b1对接。

7、优选地,所述放电组件的横截面为菱形;四个上电极组成一个四棱柱结构的电极组a2,相邻的上电极之间通过所述绝缘层隔离;四个下电极组成一个四棱柱结构的电极组b2,相邻的下电极之间通过所述绝缘层隔离;四个上压头组成一个四棱柱结构的压头组a2,相邻的上压头之间通过所述绝缘层隔离;四个下压头组成一个四棱柱结构的压头组b2,相邻的下压头之间通过所述绝缘层隔离;四个上模具组成一个顶部及底部分别设有凹槽的四棱柱体模具a2,相邻的上模具之间通过所述绝缘层隔离;四个下模具组成一个顶部及底部分别设有凹槽的四棱柱体模具b2,相邻的下模具之间通过所述绝缘层隔离;所述电极组a2与所述压头组a2对接,所述压头组a2套入所述四棱柱体模具a2顶部的凹槽中,所述四棱柱体模具a2底部的凹槽与所述四棱柱体模具b2顶部的凹槽对接,所述四棱柱体模具b2底部的凹槽套接于所述述压头组b2的顶部,所述压头组b2与所述电极组b2对接。

8、优选地,所述放电组件的横截面为三角形;四个上电极组成一个三棱柱结构的电极组a3,相邻的上电极之间通过所述绝缘层隔离;四个下电极组成一个三棱柱结构的电极组b3,相邻的下电极之间通过所述绝缘层隔离;四个上压头组成一个三棱柱结构的压头组a3,相邻的上压头之间通过所述绝缘层隔离;四个下压头组成一个三棱柱结构的压头组b3,相邻的下压头之间通过所述绝缘层隔离;四个上模具组成一个顶部及底部分别设有凹槽的三棱柱体模具a3,相邻的上模具之间通过所述绝缘层隔离;四个下模具组成一个顶部及底部分别设有凹槽的三棱柱体模具b3,相邻的下模具之间通过所述绝缘层隔离;所述电极组a3与所述压头组a3对接,所述压头组a3套入所述三棱柱体模具a3顶部的凹槽中,所述三棱柱体模具a3底部的凹槽与所述三棱柱体模具b3顶部的凹槽对接,所述三棱柱体模具b3底部的凹槽套接于所述述压头组b3的顶部,所述压头组b3与所述电极组b3对接。

9、一种用于生产大尺寸先进陶瓷的放电等离子烧结装置的烧结方法,包括有以下步骤:

10、步骤s1:球磨;将氧化铝粉体、由氧化锆增韧的氧化铝磨球以及乙醇共同放入聚四氟乙烯球磨罐中进行湿法球磨;

11、步骤s2:超声处理;将充分球磨后的氧化铝浆料使用超声处理,超声时间为35~45min,且超声处理过程中保持搅拌,以去除粉末中的团聚体;

12、步骤s3:过筛;将氧化铝浆料放置干燥箱,100℃保持12h进行烘干,之后用200目筛网过筛,以得到目标细度的氧化铝粉末;

13、步骤s4:设置放电等离子烧结装置,将处理好的氧化铝粉末置入到石墨模具后,再将石墨模具放入放电等离子烧结炉中,抽真空到4~6pa,在氩气气氛下,施加25mpa的压力进行预压;

14、步骤s5:升温至烧结温度;通入脉冲电流,将压力升高至40mpa,控制装置控制4个放电模块,按照放电模块a、放电模块b、放电模块c、放电模块d的顺序,多次循环放电/断电的过程,在脉冲电流作用下氧化铝粉末的颗粒间产生放电,激发等离子体,使氧化铝粉末的温度快速升高至烧结温度;

15、步骤s6:恒温烧结;plc控制系统控制脉冲电流大小降低至750~850a并进行保温,保温时间为5min;

16、步骤s7:烧结完毕后,plc控制系统控制上电极和下电极停止放电,使物料自然冷却;炉体内部温度降至室温后,逐渐降低施加的压力;待压力降至0后,将物料从石墨模具中取出,得到烧结产品。

17、优选地,在步骤s5中,脉冲电流发生器进行直流脉冲输出的电流为3650~3750a,脉冲频率为40hz,单次放电的时间为0.25~0.75s。

18、优选地,在步骤s1中,球磨机的转速为185~200r/min,正反转交换频率为10min/次,球磨时间为10~13h,球料比为3~5:1。

19、本发明提供的用于生产大尺寸先进陶瓷的放电等离子烧结装置,通过将经过球磨、超生及过筛处理后的氧化铝粉末放入放电组件中,利用放电模块的拼接结构并通过绝缘层隔离,以实现待烧结物料的有效分区,控制组件控制数个放电模块按照设定的顺序多次在极短时间内循环放电/断电的过程,从而令物料被分成的区域按顺序多次在极短时间内循环导通放热/断电停止放热的过程,使物料在同一时间内部各部分的温度差异小,达到在通过常规大小的电流的条件下等离子烧结大尺寸产品的目的。本发明采用的烧结方法,无需对先进陶瓷的粉末进行造粒等处理,也无需针对成型添加剂进行耗时非常长的脱胶等处理工序,可以实现快速的生产,可以摆脱传统方法生产大尺寸陶瓷产品周期长的行业痛点问题。此外,生产过程在plc控制系统的控制下进行,且生产一块大尺寸产品只需要开关炉一次,操作流程简单,能有效降低制造成本。

- 还没有人留言评论。精彩留言会获得点赞!