包括不具有包含铁和硅和镧系元素的合金的磁致热材料的整体部件和包括该部件的热发生器的制作方法

包括不具有包含铁和硅和镧系元素的合金的磁致热材料的整体部件和包括该部件的热发生器

1.本申请是申请号为201380049107.9,申请日为2013年07月25日,发明名称为“包括不具有包含铁和硅和镧系元素的合金的磁致热材料的整体部件和包括所述部件的热发生器”的中国专利申请的分案申请。

技术领域

2.本发明的领域为热设备领域,更具体地为磁冷发生器领域。

背景技术:

3.一般而言,尽管基于气体压缩和膨胀的常规制冷技术的效率仍然不足的事实,冷加工解决了不断变化的需要并且目前占据了特别用于调节空气和食品储存的世界电力消耗的较大比例。

4.最早的制冷剂例如氨、二氧化硫、二氧化碳或氯甲烷对于人类和环境来说非常具有毒性。这些物质曾经被含氯氟烃替代,所述含氯氟烃本身由于其对温室效应的贡献和对臭氧层的破坏而在新千年的前几年被禁止。由于目前使用的氢氯氟烃持续以较小比例具有与之前的制冷剂相同的破坏作用,该问题仍然存在。

5.在本文中,因此在开发新型冷加工技术的过程中存在能量方面和环境方面的双重优点,所述新型冷加工技术能够一方面消除制冷剂气体而另一方面改进能量效率。可以特别引用的替代技术包括:热声制冷、热电制冷或甚至是磁制冷。

6.磁制冷依靠的是某些材料的磁致热效应(emc),所述磁致热效应(emc)由当所述材料经受磁场时的温度变化而构成。因此使这些材料经受一系列磁化和退磁循环并且与传热流体进行换热以获得最宽的可能温度变化。所述磁制冷循环的效率超过常规制冷循环的效率约30%。

7.可以通过磁制冷实现的所述能量节约对于家用或工业空气调节或制冷应用来说是特别令人感兴趣的。

8.当材料的温度接近其居里温度时磁致热效应(emc)达到最大,居里温度(tc)为材料失去其自发磁化的温度。高于该温度,材料处于被称为顺磁状态的无序状态。

9.一些磁性材料例如钆、砷或某些mnfe型合金具有特别适合于上述应用的磁致热性质。

10.在这些合金(特别是基于si的合金)中,根据所寻求的居里温度,已知的实践是能够使用基于lafesico或基于lafesi(h)的合金。在lafesi化合物中插入轻原子例如氢或钴可能是增加居里温度同时保持材料高的emc效应的有效方式。由于所述材料的磁致热性质连同允许进行批量市场应用的生产成本(所述生产成本比诸如钆的材料的生产成本更有利),所述材料是特别令人感兴趣的。

11.一般而言,为了利用所述磁致热材料的性质,磁冷技术依靠的是这些材料与可以基于水的传热液体的相互作用。

12.当将材料置于磁场中时所述材料几乎即刻加热,而当将材料从磁场中移除时所述材料以相似的热动力学冷却。

13.在这些磁变相位中,材料通过被称为传热液体的液体,所述液体将或者在所谓的磁化相位的过程中通过与材料接触而加热,或者在所谓的退磁相位的过程中通过与材料接触而冷却。

14.常规地,传热流体在存在于磁致热材料中的直线通道或出射孔中循环,该循环对应于流体的层流液压流模式,从而获得最大的交换表面积和最小的液压压头损失。

15.因此,循环包括:

16.‑

磁化相位(磁性状态=1);

17.‑

退磁相位(磁性状态=0)

18.其通过每个相位中可用的能量反映。

19.重复该循环直至数赫兹的频率。当频率增加时,通过装置传递的热功率(例如:冷却)也增加。

20.为了使该功率随着频率的增加而成比例地增加,需要在材料和液体之间具有能够增加该热流的换热特征。

21.由磁致热材料制成的部件的几何形状因此是保证所述部件和传热流体之间的最佳换热的重要条件,所述传热流体循环并且与所述部件接触。

22.已知的实践是使用层状结构的磁致热材料,所述层状结构的磁致热材料允许流体在所述叶片之间循环并且因此增加与传热流体的交换表面积。

23.因此需要可再现地、不断地并且非常精确地计量材料的所述叶片之间的距离从而最佳地控制换热过程。这需要使用共同叶片定位元件同时保证获得令人满意的换热特征所需的几何参数的控制。

技术实现要素:

24.在本文中,本发明提出由磁致热材料制成的优化的部件结构和能够制备所述部件的方法,而目前展开的常规技术不能实现优化换热所需的形状比,因为在批量部件中要获得过小的尺寸。

25.更具体地,本发明的主题是整体部件(即由整块制成的部件),所述整体部件基于至少一种不具有包含铁和硅和镧系元素的合金的磁致热材料,其特征在于:

26.‑

所述部件包括基部和一组n个单元叶片l

a,i

,所述基部设置在由第一方向dx和第二方向dy限定的第一平面中,所述第二方向dy与所述第一方向dx成直角,所述叶片l

a,i

固定至所述基部;

27.‑

所述叶片具有在所述第一方向上的第一尺寸d

lai,x

,在所述第二方向上的第二尺寸d

lai,y

和在第三方向dz上的第三尺寸d

lai,z

,所述第三尺寸d

lai,z

与所述第一和第二尺寸成直角;

28.‑

第i个叶片基本上平行于第(i+1)个叶片并且通过第i个距离d

i

与第(i+1)个叶片分离;

29.‑

所述第二尺寸d

lai,y

和所述第一尺寸d

lai,x

之间的比例大于或等于10;

30.‑

所述第三尺寸d

lai,z

和所述第一尺寸d

lai,x

之间的比例大于或等于6;

31.‑

所述第一尺寸d

lai,x

与分离第i个叶片和第(i+1)个叶片的所述距离d

i

具有相同的数量级。

32.特别合适的尺寸可以在如下范围内:

33.0.1mm≤d

lai,x

≤0.8mm;

34.10mm≤d

lai,x

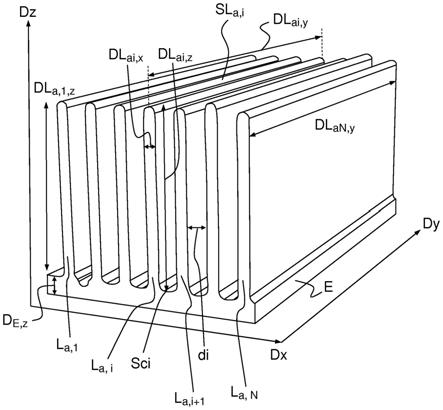

≤100mm;

35.5mm≤d

lai,z

≤25mm,并且优选为约12mm。

36.根据本发明的一个变体形式,第i个叶片和第(i+1)个叶片之间的距离在约0.1mm和1mm之间。

37.有利地,本发明的另一个主题是包括两个根据本发明的整体部件的复合部件,所述两个部件首尾相连地嵌入,使得能够减少叶片之间的自由空间。

38.根据本发明的一个变体形式,所述叶片包括凸起上表面。

39.根据本发明的一个变体形式,所述基部包括在第i个叶片和第(i+1)个叶片之间的挖空表面。

40.有利地,空谷的轮廓可以为凹陷类型,以这样的方式优化空谷具有的曲率半径从而增强旨在在叶片之间循环的传热流体的速度。通常地,曲率半径可以为约0.1mm。

41.通常地,整体部件的叶片的数目可以在十个左右和三十个左右的叶片之间。

42.应注意可能有利的是制造热发生设备,所述热发生设备包括在不同居里温度下操作的磁致热元件并且因此包括由不同的磁致热材料制成的部件,这些部件必须可以通过标记元件的存在容易地识别。

43.这解释了为什么根据本发明的一个变体形式所述一组叶片包括至少一个第三尺寸不同于其它叶片的叶片,从而能够构成所述整体部件的标记。所述一组叶片l

a,1

、

…

、l

a,n

中涉及的叶片l

a,i

的定位是相对于给定的居里温度。

44.相似地,也可以在基部上合并区别标志,更具体地在该情况下,所述基部包括至少一个在第i个叶片和第(i+1)个叶片之间的表面,所述表面挖空的方式不同于其它挖空的表面,从而能够构成所述整体部件的标记。

45.有利地,在具有两个首尾相连地装配的块的构造中,第三尺寸大于所述块的其它叶片的叶片将装配在以适形尺寸挖空的基部中,所述适形尺寸将允许两个块的相对定位从而保证均匀并且符合规格的流体叶片厚度。这些值得注意的尺寸因此可以履行标记功能和定位功能或仅履行这些功能之一。

46.为了优化通过整体部件的流体流动构造,在所述基部的第三方向上的尺寸d

e,z

和在所述基部的第二方向上的尺寸d

e,y

之间的比例在约1/5和1/30之间;

47.‑

在所述基部的第三方向上的尺寸d

e,z

和所述第三尺寸d

lai,z

之间的比例为约1/20;

48.‑

所述第一尺寸d

lai,x

优选基本上等于在所述基部的第三方向上的尺寸d

e,z

。

49.根据本发明的一个变体形式,所述基部由基部材料制成,所述叶片由至少一种磁致热材料制成,所述基部材料和所述磁致热材料不同。通常地,所述基部可以由非磁致热材料制成,所述非磁致热材料比磁致热材料更廉价。

50.根据本发明的一个变体形式,整体部件包括至少两个系列的由至少两种不同的磁致热材料制成的叶片。因此,通过混合例如不同的磁致热材料和因此混合居里温度,能够将部件及其热特征精细地调整至一组特定的规格。

51.根据本发明的一个变体形式,所述整体部件包括至少一种选自如下的磁致热材料:钆、mnfe族合金、mnfesn合金和gdtb族合金。

52.根据本发明的一个变体形式,所述磁致热材料为包含至少一种第一磁致热材料的粉末和有机粘合剂的复合材料。

53.本发明的另一个主题是热模块,所述热模块包括至少一个磁致热元件,所述磁致热元件包括旨在被传热流体穿过的开口,其特征在于,所述磁致热元件包括至少一个根据本发明的整体部件或复合部件。

54.根据本发明的一个变体形式,所述模块包括装配有壳体的环形布置,所述壳体被整体部件填充。

55.根据本发明的一个变体形式,所述布置包括用于使流体通过的通道。

56.根据本发明的一个变体形式,所述热模块包括具有沿径向分布的分支的平坦圆盘结构,所述分支包括所述壳体和v形端部。对于所述构造,有利地,所述整体部件具有v形几何形状,在所述基部上的所述一组叶片至少部分地在第二方向dy上折叠。

57.根据本发明的一个变体形式,所述分支以v的形式布置,并且v形状的端部包括入口/出口。

58.本发明的另一个主题是热发生器,所述热发生器包括至少一个本发明的热模块,在所述磁致热元件的任一侧上被以交替位移驱动的传热流体穿过,所述发生器包括磁布置,所述磁布置运动从而使所述磁致热元件交替经受磁场变化并且在所述磁致热元件中交替产生加热循环和冷却循环。

59.在所有这些可能的变体形式中,为了制备根据本发明的整体部件,本申请人考虑到挤出或共挤出方法特别适合于在定尺寸方面强加的所有限制从而获得出色的热性能水平,并且特别适合于批量工业开发限制。

60.这解释了为什么本发明可以通过包括如下步骤的整体部件制备方法实施:

61.‑

在至少一个包括至少一个加热护套(fi)的挤出机本体(ex)中连续引入至少一种磁致热材料的粉末或至少一种磁致热材料与有机粘合剂的混合物;

62.‑

通过至少一个位于一个或多个挤出机本体中的挤出螺杆(vi)混合、均质化和熔融所述磁致热材料的粉末和(如果合适的话)粘合剂;

63.‑

通过至少一个挤出模具(fil)使包含所述磁致热材料的所述混合物成型,所述挤出模具(fil)装配有至少一个印记,所述印记能够成型根据本发明的整体部件;

64.‑

所述至少一个模具限定所述整体部件的结构。

65.根据一个变体形式,能够实施本发明的方法进一步包括使用专用装置在所述至少一个模具的空间中、出口处逐渐冷却的步骤。

66.根据一个变体形式,所述专用装置包括具有至少一个部段的模具,所述部段装配有至少一个冷却/调温流体可以在其中循环的通道。

67.根据一个变体形式,所述模具包括多个部段,每个部段包括印记,至少两个部段通过热绝缘板分离,确定所述热绝缘板的厚度从而允许两个部段之间的温度差。

68.根据一个变体形式,一个或多个挤出本体各自包括两个共旋转螺杆。

69.根据一个变体形式,能够实施本发明的方法包括:

70.‑

连续制备由固定至基部的磁致热材料的条带组成的组;

71.‑

切割所述组从而限定独立的整体部件的操作。

72.根据一个变体形式,能够实施本发明的方法包括通过沿着一个或多个挤出机本体分布的不同进料装置引入不同的材料。

73.根据一个变体形式,能够实施本发明的方法包括通过进料装置引入有机粘合剂从而制备包含至少一种磁致热材料的粉末的复合材料。

74.根据一个变体形式,所述整体部件在第二方向dy上在空间上由不同材料制成,能够实施本发明的方法包括依次引入不同的磁致热材料从而制备一组具有不同磁致热材料序列并且固定至基部的连续条带,并且包括从所述一组条带中切割单元整体部件。

附图说明

75.通过阅读以非限制性实施例的方式给出的如下说明并且通过附图将更好地理解本发明并且其它优点将变得明显,在所述附图中:

76.‑

图1显示了根据本发明的包括梳子形状结构的第一变体形式的整体部件的第一实施例;

77.‑

图2显示了根据本发明的第一变体形式的整体部件的第二实施例;

78.‑

图3显示了根据本发明的第一变体形式的整体部件的第三实施例;

79.‑

图4显示了根据本发明的第一变体形式的整体部件的第五实施例;

80.‑

图5显示了本发明的两个整体部件的组件的实施例;

81.‑

图6a、6b和6c显示了包括叶片的整体部件和包括所述部件的组件,所述叶片的结构能够通过突出部的存在维持所述叶片之间的一定空间;

82.‑

图7a、7b和7c显示了包括叶片和基部的整体部件,所述叶片的结构能够通过突出部的存在维持所述叶片之间的一定空间,所述基部的结构能够允许调节合并在组件中的整体部件;

83.‑

图8示意性地显示了能够制备本发明的整体部件的挤出机器;

84.‑

图9显示了通过挤出方法通过依次引入原材料获得的示例性整体部件;

85.‑

图10显示了在共挤出机器的情况下多个挤出机本体的出口处的挤出室;

86.‑

图11显示了通过共挤出机器获得的整体部件的第一实施例;

87.‑

图12显示了通过共挤出机器获得的整体部件的第二实施例;

88.‑

图13显示了在本发明的示例性挤出方法中使用的包括冷却通道的模具部段的主视图;

89.‑

图14显示了合并在图11中所示的模具的部段之间的绝缘板的主视图;

90.‑

图15显示了在本发明的方法中使用的挤出机器的图;

91.‑

图16显示了折叠构造的变体形式的整体部件;

92.‑

图17显示了本发明的热模块的实施例的展开图;

93.‑

图18显示了合并图17中所示的热模块的热发生器。

具体实施方式

94.一般而言,本发明的整体部件包括合并在磁致热材料中的结构,在所述结构中以计量方式设置穿孔区域并且所述结构具有针对传热流体的通过而优化的几何参数。

95.根据本发明的一个变体形式,整体部件可以包括梳子形状的结构。该特别有利的变体形式的第一个实施例显示在图1中。

96.更具体地,在该构造中,整体部件包括梳子形状的结构,所述梳子形状的结构具有基部e和一组固定至所述基部的叶片l

a,1

,

…

、l

a,i

,

…

、l

a,n

。根据分别表示为dx、dy和dz的方向,这些叶片的尺寸为d

lai,x

、d

lai,y

和d

lai,z

。

97.此外,两个叶片l

a,i

和l

a,i+1

以距离d

i

隔开,所述距离d

i

旨在对应于在所述叶片之间循环的流体叶片,除了在组件的情况下,在组件的情况下距离将不同(两个流体叶片和一个材料叶片)。

98.整体部件可以由单种磁致热材料制成。所述磁致热材料可以为粉末基材料,所述粉末基材料具有的组成和冶金结构保持与如下所述实施的方法相容。所述磁致热材料也可以为包含有机粘合剂的复合材料,例如由可以为聚丙烯并且其中分散磁致热材料的粉末的聚合物制成。通常地,以体积计的粉末进料比可以为约50%至90%。

99.对于目标磁冷技术应用(其中目的是优化可以基于水的传热流体和由磁致热材料制成的经受磁交替的部件之间的相互作用),目的是控制并优化换热过程中涉及的如下主要特征。

100.主要确定特征根据如下标准列出:

101.标准1:换热系数:h(w/m2·

k);

102.标准2:传热液体的叶片的厚度;

103.标准3:传热液体的叶片的高度;

104.标准4:磁致热材料的叶片的厚度;

105.标准5:磁致热材料的叶片的高度;

106.标准6:磁致热材料的叶片的长度;

107.标准7:磁致热材料的叶片的数目。

108.标准2至7因此限制了磁致热材料的块的几何形状。这些标准连同标准1能够限制磁致热材料的块的换热能力。

109.换热能力通过磁致热材料块的几何形状反映,所述磁致热材料块的几何形状包括传热液体在其中循环的薄凹槽。这些薄的材料叶片因此在其之间限定了液体叶片。

110.如果材料叶片过厚,液体将不能在下一循环之前足够迅速地取出源自叶片的磁致热效应的能量(材料的导热率限制了传热通量)。

111.如果水叶片不够高,磁致热材料的叶片的两面上存在的交换表面积将不足以根据系数h取出足够的功率。

112.换热系数h大大取决于水叶片的厚度。当水叶片的厚度减小时,换热系数h增加。

113.这解释了为什么通常叶片的尺寸和叶片之间空间的尺寸可以有利地为如下:

114.‑

0.1mm≤d

lai,x

≤0.8mm;

115.‑

10mm≤d

lai,y

≤100mm;

116.‑

5mm≤d

lai,z

≤25mm,优选地d

lai,z

可以为约12mm;

117.‑

0.1≤d

i

≤1mm,优选地d

i

可以为约0.2mm。

118.根据图1中所示的实施例,整体部件进一步包括在叶片之间的特定表面从而优化传热流体在所述叶片之间的循环速度并且限制传热流体中湍流的出现。为此,可以设置位

于两个相邻叶片d

lai

、d

lai+1

之间的在基部e的水平处具有合适的曲率半径的凹陷表面s

ci

。叶片的上表面也可以为凸起表面s

la,i

。

119.出于固定至基部的所有叶片,可能有利的是制备区别元件,所述区别元件使得能够在批量生产的过程中在热性质连同制成其的一种或多种材料方面识别例如各个整体部件。为此,可以在两个连续叶片之间设置比其它基部表面更为凹陷的基部表面,或者可以设置比其它叶片的叶片高度更大的叶片高度。叶片l

a,1

和l

a,2

之间的凹陷表面被更进一步挖空。

120.根据图2中所示的本发明的该变体形式的第二实施例,整体部件还包括在基部中形成的所谓的基部通道c

ex,y

从而增加与换热流体的换热表面积。应注意当部件将位于出于该目的而设置的冷发生器热模块中的壳体中时,端部叶片(即叶片l

a,1

和l

a,n

)相对于基部边缘的偏置或后缩将也能够形成侧向通道c

ey,z

并且补充在叶片cl

a,i

之间限制的通道。

121.根据图3中所示的本发明的该变体形式的第三实施例,磁致热材料的叶片可以包括在所述叶片l

a,i

中的在基部水平处显露或不显露的整合通道cli

a,i

,图3中的图示涉及具有显露通道的构造。

122.根据本发明的该变体形式的未示出的第四实施例,所述叶片l

a,i

中的所述整合通道cli

a,i

可以包含导磁率大于形成所述叶片l

a,i

的材料的磁致热或非磁致热材料,当整体部件经受磁场时所述材料的整合能够增加磁感应强度。

123.根据图4中所示的本发明的该变体形式的第五实施例,也可以在基部水平处设置一个或多个刻痕,基部e包括外围部分e

p1

和e

p2

。当部件位于出于该目的而设置的冷发生器热模块中的壳体中时,这些外围部分e

p1

和e

p2

的存在还能够形成传热流体的补充通道。

124.根据未示出的本发明的另一个变体形式,整体部件还可以包括具有穿孔区域的实心磁致热材料,所述穿孔区域旨在传热流体的流动,所述区域在第二方向dy上穿孔,所述第二方向dy与第一方向dx和第三方向dz成直角。

125.这些穿孔区域在方向dx上的尺寸和在方向dz上的dr

ai,z

大约小于在第二方向上的尺寸dr

ai,y

的量级。

126.穿孔区域之间的距离通常可以为约数十毫米。

127.在这种构造中,穿孔区域可以组织成具有六边形穿孔区域的蜂窝型结构。

128.有利地,使用合并在热发生器中的整体部件的热模块可以合并复合部件,其中本发明的两个整体部件p1和p2如图5中所示首尾相连地嵌入。该构造能够甚至进一步减小通过图5中所示的距离di

1,2

限制的流体叶片的厚度,并且在叶片l

a1,i

和l

a2,i

或l

a2,i

和l

a1,i+1

之间进一步减小流体叶片的厚度。因此通常能够实现甚至小于0.1mm的流体叶片厚度di

1,2

,而这在目前使用已知技术不可能实现。

129.在该情况下,有利的是提供至少一个定位元件,所述定位元件也可以为用于标记由具有不同于第一块的特征的材料制成的叶片的元件,所述定位元件由至少一个第三尺寸大于其它叶片并且面对在基部中挖空的第二块的表面设置的叶片组成,所述挖空的尺寸能够补充所述第一块的至少一个叶片的端部。这种类型的构造在图中通过图5的底部块的右数第二叶片和左数第二空谷而示出。

130.根据图6a、6b和6c中所示的本发明的一个变体形式,整体部件可以有利地包括具有突出部的叶片,所述突出部能够赋予叶片之间的相对恒定的间隔并且在操作中当流体在

所述叶片la,i之间流动时这样做,所述突出部也能够增强其机械强度。在复合结构中,这些突出部的存在还能够增强其机械强度。

131.根据图7a、7b和7c中所示的本发明的另一个变体形式,包括具有突出部的叶片的整体部件也可以嵌入就其本身而言在基部水平处具有挖空花纹(所述挖空花纹允许支承补充部件的叶片la,i的端部)的整体部件,从而保证操作中增强的机械强度。

132.为了实施本发明,提出使用挤出方法形成整体部件的几何形状,该方法能够实现所需的尺寸以及出色的可再现性和特别有利的生产成本。

133.实际上,制备在磁致热材料的叶片之间具有对应于极薄流体叶片的极小尺寸的部件目前需要首先制备磁致热材料的实心块然后其次对该块进行机械加工。可以通过在约1200℃下的粉末烧结制备块;可以尝试通过火花蚀刻制备通道,但是烧结在块中产生机械应力和张力。这可能造成已经制备的块或叶片的断裂。此外,能够实现小于数十毫米的尺寸的火花蚀刻丝线直径成为实际问题,因为丝线必须具有极小直径,这使得丝线极脆。

134.通常地,挤出为用于连续转变可锻材料的方法,所述可锻材料通过搅拌和加热(机械地和热地)均质化和熔融。在护套(圆柱体)中,通过一个或多个螺杆压缩和搅拌的材料被推向模具从而成型。

135.更具体地,挤出机包括装配有至少一个加热圆柱形护套(热调节)的挤出本体,一个(或两个)机动化螺杆在所述加热圆柱形护套内旋转,挤出机的本体通过所述护套中的孔通过计量加入装置进料,所述计量加入装置具有供应丸粒或粉末的料斗。

136.挤出螺杆连续搅拌、压缩、切割、加热和朝向模具输送流体化和均质化的材料。通过推动材料使其通过模具,模具赋予流体化的物料所需的形状。

137.在本发明中,可以使用如图8中示意性所示的挤出机器并且特别基于磁致热材料的粉末和粘合剂制备复合材料的整体部件,粘合剂能够由聚丙烯或聚碳酸酯或聚乙烯制成。

138.所述机器特别包括:

139.‑

挤出本体ex,所述挤出本体ex本身包括由至少一个加热系统控制的一组独立的护套模块fi,

140.‑

所述挤出本体有利地包括两个共旋转挤出螺杆(一起标记为vi),所述共旋转挤出螺杆以相同方向旋转并且因此能够实现约150bar的输出压力。所述挤出螺杆可以包括不同的搅拌模块、减压模块、加速模块和其它所述模块。因此,引入挤出机本体的原材料从一个螺杆模块转移至另一个螺杆模块,所述一个螺杆和另一个螺杆模块合作从而增加引入的原材料的混合能力、压缩和输送;

141.‑

如果必要的话,压缩室cp,所述压缩室cp接收流体化和经搅拌材料m

fl

并且朝向一个或多个模具推进所述材料;

142.‑

模具f

il

,所述模具f

il

复制基于磁致热材料粉末和粘合剂的复合材料m

pl

的整体部件的形状。

143.例如,挤出螺杆可以具有在1和4米之间,优选2米的长度,其长度可以对应于其直径乘以在10和24之间的系数。

144.旋转速度在80和400rpm之间,最大压力能够为约200bar,记住能够提供闸门阀,当压力过大(通常大于200bar)时所述闸门阀打开并且排出材料。

145.材料的温度可以在180℃(对应于挤出螺杆和护套的温度)和240℃之间。就其本身而言,模具的温度可以比材料的温度大数度从而减少材料至模具的粘附。

146.挤出螺杆可以包括多个不同的螺杆元件或模块,所述螺杆元件或模块具有不同和/或反向的螺杆节距并且还具有搅拌元件(所述搅拌元件可以堆叠在挤出螺杆的轴线上)。

147.通过所选择的用于实施本发明的方法,能够依次供应挤出机本体从而相继形成在方向dy上具有不同材料的条带部段。

148.因此,根据图9中所示的本发明的另一个变体形式,叶片可以包括由不同的磁致热材料制成的区域,所述不同的磁致热材料能够在取决于不同材料的居里温度的整体操作温度方面具有额外的宽容度。如图所示,三个区域分别包括第一磁致热材料m

cal30

、第二磁致热材料m

cal31

、第三磁致热材料m

cal32

。在整体部件的批量生产的过程中,可能有利的是通过沿着挤出机本体分布的不同的计量设备并且根据如下顺序供应挤出机本体然后前进从而共同地切割所有独立部件:

149.‑

通过计量设备供应材料m

cal30

的粉末;

150.‑

通过计量设备供应材料m

cal31

的粉末;

151.‑

通过计量设备供应材料m

cal32

的粉末;

152.‑

通过计量设备供应材料m

cal32

的粉末;

153.‑

通过计量设备供应材料m

cal31

的粉末;

154.‑

通过计量设备供应材料m

cal30

的粉末;

155.‑

通过计量设备供应材料m

cal30

的粉末,

……

156.等等,从而通过在同一种材料中进行切割而不是在两种不同材料之间的界面处进行切割的事实在切割操作中制备高品质界面。

157.还特别有利和适合的是,使用共挤出方法制备在平行于由方向dx、dy限定的平面的平面中由不同材料制成的整体部件。

158.为此,平行地使用多个挤出机本体,所有挤出机本体显露在单个压缩室cp中,如图10中示意性所示,图10显示了通过三个挤出机本体ex1、ex2和ex3进料的压缩室,所述三个挤出机本体ex1、ex2和ex3本身用不同材料m1、m2、m3进料。

159.因此能够特别形成图11中所示的整体部件,其中基部e由被称为基部材料m

e

的第一材料制成,叶片由第二材料m

cal

制成,所述第二材料为磁致热材料,而基部材料无需为磁致热材料。

160.根据图12中所示的另一个变体形式,叶片l

a,i

可以由在方向dz上分布的两种不同的磁致热材料m

cal40

和m

cal41

制成,基部能够由或不由被称为基部材料m

e

的第三材料制成,所述基部材料m

e

可以为或不为磁致热的。

161.通常地,在挤出或共挤出制备方法中,可以设置用于冷却所述整体部件的装置,从而保证在从所述模具f

il

中移除所述整体部件之后保持其形状。该冷却装置的益处是当整体部件离开模具f

il

时避免整体部件变形。该冷却的目的是使整体部件非常迅速地从约200℃的温度达到接近环境温度的温度。该冷却装置可以具有多个变体形式。

162.未示出的第一变体形式在于使用外部冷却装置并且因此在于当整体部件离开模具时用空气叶片以低温(例如约5℃)和低速(合适的速度从而避免整体部件变形)冷却整体

部件。

163.图13至15中所示的第二变体形式在于将冷却装置合并在包括整体部件的印记的模具f

il

中。为此目的,能够提供包括多个部段ti并且具有入口f

lin

和出口f

lout

的模具f

il

,至少最后一个部段(位于出口处)包括至少一个用于循环冷却剂(液体或气态)的通道c

a

。即使当整体部件在模具f

il

中成型时,该流体的温度能够冷却整体部件。例如通过合成或复合材料(例如peek)的板制备的热绝缘部件i

s

可以装配在模具f

il

的至少两个部段之间,图14中所示的该绝缘板在一个变体形式中包括开口oi

is

和接近部件印记的穿孔形式。

164.图15显示了具有模具的挤出机器的示意图,所述模具包括四个部段t1、t2、t3和t4。部段t1、t2和t3包括冷却通道,所述冷却通道旨在循环冷却剂。部段t4形成部件的初始形状。三个部段t1、t2和t3通过绝缘板i

s

与第一部段t4热绝缘,所述绝缘板i

s

具有挖空区域或开口oi

is

(没有材料)。在所述构造中,可以设想或不设想通过使具有不同温度的流体在不同部段t1、t2、t3中循环从而逐渐冷却整体部件。在部段t3中循环的流体可以具有最高温度而在部段t1中循环的流体可以具有最低温度。还能够设想特别是在包括冷却通道的部段之间合并其它绝缘板。

165.本发明不限于所述数目的部段,能够例如设想合并两个部段:一个部段包括冷却通道而另一个部段不具有冷却通道。

166.根据本发明,上文所述的整体部件可以有利地合并在热模块中。

167.为此,根据一个有利的变体形式,整体部件可以具有v形几何形状,它们的基部上的一组叶片在第二方向dy上弯曲,如图16中所示。

168.图17显示了合并独立组的示例性热模块构造的所有构成元件的展开图,每个组包括一个或多个具有首尾相连成对设置的成对整体部件的复合部件p

(1

‑

2)i

。有利地,模块可以包括平坦圆盘形式的由盖子c

ou

覆盖的支撑结构s

s

。整体部件在平坦圆盘中的v形定位是特别合适的,所述平坦圆盘在v形状的分支的端部处具有流体入口/出口。实际上,该构造能够一方面在有限的体积中设置大量的材料质量,另一方面简化传热流体回路(未示出),导管能够连接至v形状的自由端部。

169.在未示出的一个变体形式中,支撑结构s

s

适合于接收包括两个首尾相连嵌入的整体部件的复合部件,如图5中所示。

170.图18显示了合并图17中所示的模块的热发生器,所述热发生器联接至磁系统sm和换热器e

tch

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1