一种自适应回油系统的气液分离器的制作方法

1.本实用新型为一种气液分离器,特别涉及一种自适应回油系统的气液分离器,属于气液分离技术领域。

背景技术:

2.空调和制冷设备系统的蒸发器中,由于液态制冷剂在蒸发器中蒸发,由液态制冷剂变为气体的相变过程,由于负荷的变化,可能会有一小部分的制冷剂没有全部蒸发,而会直接进入到压缩机。由于液态制冷剂的不可压缩性,所以在未进入压缩机之前,首先要将气液相互分离开来,防止返回压缩机的低压低温蒸汽携带过多的液态制冷剂进入压缩机气缸,确保进入压缩机的制冷剂全部为气体,以保证压缩机能正常的运转。

3.目前常规的的气液分离器一般采用重力分离,如授权公告号为cn 201653015 u,申请号为2010201719071,实用新型名称为一种新型气液分离器的实用新型专利公开了这样一种技术方案,包括筒体,筒体的顶部设置有气分入口管,筒体内设置有u型管,u型管的一端从筒体的顶部穿出形成气分出口管,在筒体内部、靠近气分出口管处的u型管上开设有均压孔,在筒体的底部设置有与压缩机吸气口相连通的管路。

4.上述技术具有过滤、回油、贮液等功能,但其结构较为简单,设计不够科学合理,分离的效果不理想,回液多会发生液态制冷冻油油液分层,底部的制冷剂进入压缩机,表面的冷冻油悬浮在表面而无法进入压缩机的现象,造成液击,润滑不良而造成压缩机损害的严重后果。

技术实现要素:

5.本实用新型的目的是针对上述现有技术中,分离的效果不理想、造成压缩机损害的缺陷,提供了一种自适应回油系统的气液分离器,可以达到气液分离得更彻底、保护压缩机的目的。

6.为了实现上述目的本实用新型采取的技术方案是:一种自适应回油系统的气液分离器,为密封容器、用于空调和制冷设备,包括壳体、支板、u型管、进气管外管、出气管外管、进气管内管;所述壳体包括上盖、圆柱形壳壁和底座,所述底座设置在支板上;所述出气管外管的出气端连接上盖另一侧、并与上盖密封连接,出气管外管的外端与压缩机连接;所述u型管设置在壳体内、包括一侧的进气管部、中间的u型管部和另一侧的出气管部,所述出气管部上端与出气管外管的出气端密封连接;所述进气管外管的外端与蒸发器连接,进气管外管穿过上盖一侧,进气管外管的进气端伸入壳体内,至内部气体进口一侧后、经90

°

弯曲再横向延伸至出气管部一侧,横向延伸部分能在起到管内制冷剂气、液混合物的气液预先分离的作用;

7.进气管部下部设置有回油接口,出气管部上端设置有平衡口;从蒸发器出来的制冷剂气体和气、液混合物经进气管外管和进气管内管,制冷剂气体内夹带的少部分液体、包括冷冻油即压缩机润滑油和液态制冷剂被分离出来,液态制冷剂储存在气液分离器内形成

制冷剂液面,冷冻油则浮在制冷剂液面上方,而经分离后的制冷剂气体则通过u型管进入压缩机;

8.还包括悬浮支架、悬浮式引射回油装置、回油软管和负压环;所述悬浮支架为u型细圆棒、包括左支撑棒和右支撑棒,所述左支撑棒和右左支撑棒的上端与上盖固定连接;

9.所述回油软管一端与回油接口连接,回油软管另一端与悬浮式引射回油装置连接;所述悬浮式引射回油装置通过回油软管把冷冻油引射回油至u型管部,冷冻油被引射回油的平面形成回油线;

10.所述悬浮式引射回油装置为一体结构,包括悬浮体、滤网和2件配重块;所述悬浮体包括中间的悬浮体主体、及两侧的左滑套和右滑套,所述滤网设置在悬浮体主体上方,2件配重块分设在悬浮体主体两侧;

11.悬浮式引射回油装置上有回油线,回油线上方为冷冻油,回油线下方为液态制冷剂;配重块使回油线处在滤网与悬浮体主体之间,使悬浮体主体在回油线下方,使滤网在回油线上方,使左滑套底部和右滑套底部在回油线下方、左滑套中上部和右滑套中上部在回油线中上方;对不同的制冷剂所涉足的配重块重量是不同的,配重块重量与所采用的制冷剂的比重相适应;

12.所述左滑套内设置有左支撑棒穿孔,所述左支撑棒穿孔套设在左支撑棒上,所述右滑套内设置有右支撑棒穿孔,所述右支撑棒穿孔套设在左支撑棒上,当回油液面上、下浮动时,左滑套和右滑套能分别在左支撑棒和右左支撑棒上进行上、下滑动,悬浮式引射回油装置悬浮安装在悬浮支架上,为悬浮式引射回油装置上下浮动提供上下导轨支撑。使悬浮式引射回油装置利用回油软管、与悬浮支架柔性连接,能根据实际液位的高低、悬浮安装在悬浮支架上;

13.配重块采用2根金属柱,配重块对悬浮式引射回油装置进行配重,按制冷剂的比重决定配重块的重量,使回油线和制冷剂液面一致,以满足各种制冷剂密度不同、对悬浮式引射回油装置浮力不同的需求,不同的制冷剂配重块重量是不同的;

14.所述负压环为一体结构,设置在进气管部的上方;

15.设计原理:

16.①

初始状态:在配重块的作用下,回油线和制冷剂液面处在同一平面;

17.②

制冷剂进入气液分离器:从蒸发器流出的制冷剂气体和气、液混合物经进气管外管进入气液分离器,制冷剂气体部分经负压环进入u型管,少量制冷剂液体部分落到回油线下方,不可能进入压缩机,少量冷冻油下落、并浮在回油线上方;

18.③

引射回油:由于射吸原理的作用,浮在回油线上方冷冻油通过滤网、悬浮体主体中心,再经回油软管、回油接口进入u型管;u型管内的冷冻油(m)能随制冷剂气体逐步回到压缩机;气液分离得更彻底,并做到充分回油;

19.④

制冷剂液体溢出:当制冷剂过多时,制冷剂液面上升,平衡口高度低于u型一段的回气口,平衡口直径小,先于压缩机回气口进入液态制冷剂,液态制冷剂流入平衡管,由于液体量少,会自动气化,从而,杜绝液态制冷剂进入压缩机;

20.⑤

制冷剂气体流出:制冷剂气体自u型管的出气管部向上经平衡口、再向上经出气管外管、以液态制冷剂状态流向压缩机,使得压缩机运行更可靠;以上

②

至

⑤

过程同时进行,进行过程中,悬浮式引射回油装置随气液分离器内制冷剂液面的升降、而沿悬浮支架上

下移动;

21.⑥

当压缩机突然停机、大量回液时,由于平衡口的作用,u型管内没有发生“虹吸”作用,冷冻油没有通过回油接口缓慢上升到出气管部上部,重新开机时,u型管内只少量的冷冻油被吸回压缩机,因其量少,所以不会引起液击事故,保护了压缩机。

22.所述悬浮体主体中心设置有回油孔,回油软管另一端与悬浮式引射回油装置的回油孔连接。

23.所述回油软管采用硅胶管,具有耐油性,柔韧度好,耐扭结不变形,耐高低温性,在100℃到

‑

60℃下仍有弹性,可长期使用。

24.所述负压环包括中间的圆筒形体、上部的环形体和底部的u型管进气口;负压环中间的圆筒形体装在进气管部上端的内部气体进口内、互为紧配合,负压环上部的环形体紧压在进气管部的管壁上端、密封连接,使负压环底部的u型管进气口小于出气管部的管径,导致u型管内部形成负压区,为回油引射提供了动能。

25.配重块采用2根304不锈钢柱,冷冻油的密度小于制冷剂,回油口只能进入冷冻油,而杜绝液态制冷剂进入压缩机。

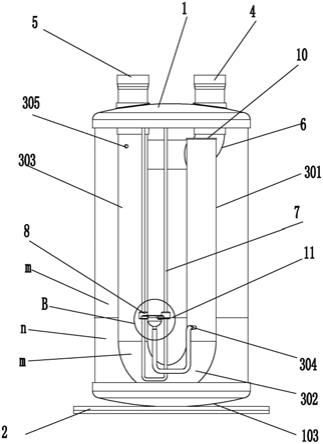

26.所述回油接口的出口方向和气流流动方向相同、且向下,这样能避免异物堵塞内部回油口。

27.所述悬浮体采用pp材料,材料密度小,为浮动提供升力;滤网采用80目、304不锈钢丝网冲压成型,能有效过滤杂质,防止异物进入压缩机。

28.所述悬浮体主体两侧的前后、左滑套和右滑套内侧各设置有1块配重块固定板,所述配重块固定板中部设置有配重块穿孔,2根304不锈钢柱的两端分别穿设在配重块穿孔内、互为紧配合。

29.与现有技术相比,本实用新型的有益效果是:提供一种自适应回油技术、气液完全分离的空调和制冷设备气液分离器,采用悬浮式引射回油技术结构更为合理,能将气液分离得更彻底,杜绝液态制冷剂进入压缩机,回油效果更好。充分的回油和零液态制冷剂使得压缩机运行更可靠。

附图说明

30.图1是:本实用新型立体图;

31.图2是:本实用新型主视图;

32.图3是:本实用新型左视图(无圆柱形壳壁);

33.图4是:本实用新型俯视图;

34.图5是:进气管部右视图;

35.图6是:图5的a部放大图;

36.图7是:u型管主视图;

37.图8是:图2的b部放大图;

38.图9是:悬浮式引射回油装置主视放大图;

39.图10是:悬浮式引射回油装置主视剖视放大图;

40.图11是:悬浮式引射回油装置俯视放大图;

41.图12是:图11的d部放大图;

42.图13是:悬浮式引射回油装置立体放大图;

43.图14是:图5的c部放大图。

44.附图标记说明:壳体1、上盖101、壳壁102、底座103、支板2、u型管3、进气管部301、u型管部302、出气管部303、回油接口304、平衡口305、进气管外管4、出气管外管5、进气管内管6、悬浮支架7、左支撑棒701、右支撑棒702、悬浮式引射回油装置8、悬浮体801、悬浮体主体80101、左滑套80102、右滑套80103、左支撑棒穿孔80104、右支撑棒穿孔80105、滤网802、配重块803、回油软管9、负压环10、圆筒形体1001、环形体1002、u型管进气口1003、回油线11。

具体实施方式

45.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为对本实用新型的限定。

46.如图1至图14所示,一种自适应回油系统的气液分离器,为密封容器、用于空调和制冷设备,如图1至图7所示,包括壳体1、支板2、u型管3、进气管外管4、出气管外管5、进气管内管6;所述壳体1包括上盖101、圆柱形壳壁102和底座103,所述底座103设置在支板2上;所述出气管外管5的出气端连接上盖101另一侧、并与上盖101密封连接,出气管外管5的外端与压缩机(图中未显示)连接;所述u型管3设置在壳体1内、包括一侧的进气管部301、中间的u型管部302和另一侧的出气管部303,所述出气管部303上端与出气管外管5的出气端密封连接;所述进气管外管4的外端与蒸发器(图中未显示)连接,进气管外管4穿过上盖101一侧,进气管外管4的进气端伸入壳体1内,至内部气体进口一侧后、经90

°

弯曲再横向延伸至出气管部303一侧,横向延伸部分能在起到管内制冷剂气、液混合物的气液预先分离的作用;

47.进气管部301下部设置有回油接口304,出气管部303上端设置有平衡口305;从蒸发器出来的制冷剂气体和气、液混合物经进气管外管4和进气管内管6,制冷剂气体内夹带的少部分液体、包括冷冻油m即压缩机润滑油和液态制冷剂n被分离出来,液态制冷剂n储存在气液分离器内形成制冷剂液面,冷冻油m则浮在制冷剂液面上方,而经分离后的制冷剂气体则通过u型管3进入压缩机;

48.如图1至图3所示,还包括悬浮支架7、悬浮式引射回油装置8、回油软管9和负压环10;所述悬浮支架7为u型细圆棒、包括左支撑棒701和右支撑棒702,所述左支撑棒701和右左支撑棒701的上端与上盖101固定连接;

49.如图1至图4所示,所述回油软管9一端与回油接口304连接,回油软管9另一端与悬浮式引射回油装置8连接;所述悬浮式引射回油装置8通过回油软管9把冷冻油m引射回油至u型管部302,冷冻油m被引射回油的平面形成回油线11;

50.如图8至图13所示,所述悬浮式引射回油装置8为一体结构,包括悬浮体801、滤网802和2件配重块803;所述悬浮体801包括中间的悬浮体主体80101、及两侧的左滑套80102和右滑套80103,所述滤网802设置在悬浮体主体80101上方,2件配重块803分设在悬浮体主体80101两侧;

51.悬浮式引射回油装置8上有回油线11,回油线11上方为冷冻油m,回油线11下方为液态制冷剂n;配重块803使回油线11处在滤网802与悬浮体主体80101之间,使悬浮体主体

80101在回油线11下方,使滤网802在回油线11上方,使左滑套80102底部和右滑套80103底部在回油线11下方、左滑套80102中上部和右滑套80103中上部在回油线11中上方;对不同的制冷剂所涉足的配重块803重量是不同的,配重块803重量与所采用的制冷剂的比重相适应;

52.所述左滑套80102内设置有左支撑棒穿孔80104,所述左支撑棒穿孔80104套设在左支撑棒701上,所述右滑套80103内设置有右支撑棒穿孔80105,所述右支撑棒穿孔80105套设在左支撑棒701上,当回油液面上、下浮动时,左滑套80102和右滑套80103能分别在左支撑棒701和右左支撑棒701上进行上、下滑动,悬浮式引射回油装置8悬浮安装在悬浮支架7上,为悬浮式引射回油装置8上下浮动提供上下导轨支撑。使悬浮式引射回油装置8利用回油软管9、与悬浮支架7柔性连接,能根据实际液位的高低、悬浮安装在悬浮支架7上;

53.如图2、图9所示,配重块803采用2根金属柱,配重块803对悬浮式引射回油装置8进行配重,按制冷剂的比重决定配重块803的重量,使回油线11和制冷剂液面一致,以满足各种制冷剂密度不同、对悬浮式引射回油装置8浮力不同的需求,不同的制冷剂配重块803重量是不同的;

54.如图2、图4、图5和图14所示,所述负压环10为一体结构,设置在进气管部301的上方;

55.设计原理:

56.①

初始状态:在配重块803的作用下,回油线11和制冷剂液面处在同一平面;

57.②

制冷剂进入气液分离器:从蒸发器流出的制冷剂气体和气、液混合物经进气管外管4进入气液分离器,制冷剂气体部分经负压环10进入u型管3,少量制冷剂液体n部分落到回油线11下方,不可能进入压缩机,少量冷冻油m下落、并浮在回油线11上方;

58.③

引射回油:由于射吸原理的作用,浮在回油线11上方冷冻油m通过滤网802、悬浮体主体80101中心,再经回油软管9、回油接口304进入u型管3;u型管3内的冷冻油m能随制冷剂气体n逐步回到压缩机;气液分离得更彻底,并做到充分回油;

59.④

制冷剂液体n溢出:当制冷剂过多时,制冷剂液面上升,平衡口305高度低于u型一段的回气口,平衡口305直径小,先于压缩机回气口进入液态制冷剂,液态制冷剂流入平衡管,由于液体量少,会自动气化,从而,杜绝液态制冷剂进入压缩机;

60.⑤

制冷剂气体流出:制冷剂气体自u型管3的出气管部303向上经平衡口305、再向上经出气管外管5、以液态制冷剂状态流向压缩机,使得压缩机运行更可靠;以上

②

至

⑤

过程同时进行,进行过程中,悬浮式引射回油装置8随气液分离器内制冷剂液面的升降、而沿悬浮支架7上下移动;

61.⑥

当压缩机突然停机、大量回液时,由于平衡口305的作用,u型管3内没有发生“虹吸”作用,冷冻油m没有通过回油接口304缓慢上升到出气管部303上部,重新开机时,u型管内只少量的冷冻油m被吸回压缩机,因其量少,所以不会引起液击事故,保护了压缩机。

62.如图1

‑

3及图10所示,所述悬浮体主体80101中心设置有回油孔,回油软管9另一端与悬浮式引射回油装置8的回油孔连接。

63.如图1

‑

4所示,所述回油软管9采用硅胶管,具有耐油性,柔韧度好,耐扭结不变形,耐高低温性,在100℃到

‑

60℃下仍有弹性,可长期使用。

64.如图2、图4、图5和图7所示,所述负压环10包括中间的圆筒形体1001、上部的环形

体1002和底部的u型管3进气口;负压环10中间的圆筒形体1001装在进气管部301上端的内部气体进口内、互为紧配合,负压环10上部的环形体1002紧压在进气管部301的管壁上端、密封连接,使负压环10底部的u型管3进气口小于出气管部303的管径,导致u型管3内部形成负压区,为回油引射提供了动能。

65.如图2、图9所示,配重块803采用2根304不锈钢柱,冷冻油的密度小于制冷剂,回油口只能进入冷冻油m,而杜绝液态制冷剂n进入压缩机。

66.如图5所示,所述回油接口304的出口方向和气流流动方向相同、且向下,这样能避免异物堵塞内部回油口。

67.如图8

‑

13所示,所述悬浮体801采用pp材料,材料密度小,为浮动提供升力;滤网802采用80目、304不锈钢丝网冲压成型,能有效过滤杂质,防止异物进入压缩机。

68.如图8

‑

13所示,所述悬浮体主体80101两侧的前后、左滑套80102和右滑套80103内侧各设置有1块配重块803固定板,所述配重块803固定板中部设置有配重块803穿孔,2根304不锈钢柱的两端分别穿设在配重块803穿孔内、互为紧配合。

69.以上所述的实施例,只是本实用新型较优选的实施方式,本领域的技术人员在本实用新型技术方案范围内进行的通常变化和替换都应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1