用于操作热交换器的方法、具有热交换器的排布结构以及具有对应排布结构的系统与流程

用于操作热交换器的方法、具有热交换器的排布结构以及具有对应排布结构的系统

1.说明书

2.本发明涉及一种用于操作热交换器的方法、一种具有对应的可操作热交换器的排布结构以及一种具有根据前序相应独立权利要求的对应排布结构的系统。

现有技术

3.在许多应用领域中,采用低温流体操作热交换器(技术上更准确:热传递装置),低温流体即温度显著低于0℃,具体地讲显著低于

‑

100℃的流体。下文主要参考空气分离系统的主热交换器来描述本发明,但本发明原则上也适用于在其他应用领域中使用,例如用于使用液态空气储存和回收能量或用于天然气液化的系统或石油化学中的系统。

4.出于下文说明的原因,本发明还尤其适用于液化气态空气产物(例如气态氮)的系统。具体地,对应的系统可从空气分离系统获得气态氮供应并使其液化。在这种情况下,液化之后不像在空气分离系统中那样进行精馏。因此,当克服下文说明的问题时,这些系统可完全关闭,例如当不需要对应的液化产物时,并且维持待机直至下次使用。

5.关于空气分离系统的主热交换器和其他热交换器的构造和操作,参考相关技术文献,例如h.

‑

w.(ed.),industrial gases processing,wiley

‑

vch,2006,具体章节为2.2.5.6的“apparatus(设备)”。关于热交换器的大致细节可见于例如出版物“the standards of the brazed aluminium plate

‑

fin heat exchanger manufacturers'association”(第二版,2000年),具体章节为1.2.1的“components of an exchanger(热交换器的部件)”。

6.在没有附加措施的情况下,空气分离系统的热交换器和其他热交换器,当相关联系统静止并且热交换器因此脱离操作时,热介质流和低温介质流通过这些热交换器执行温度均衡和升温,或者在这种情况下,不能维持在稳态操作期间对应的热交换器中形成的温度分布。例如,当热交换器恢复操作时,如果随后将低温气体馈送到受热的热交换器中,或者反过来,则由于温差差异引起的不同热膨胀而产生高热应力,这可导致热交换器损坏或在材料或制造上需要不成比例的高支出,以便避免此类损坏。

7.具体地,当热交换器完全升温之前脱离操作时,由于金属材料自身中的良好热传导(纵向热传导)先前热端处和先前冷端处的温度均衡。换言之,热交换器的先前热端随时间推移变得更冷并且热交换器的先前冷端变得更热,直到所述温度处于或接近平均温度。这也在附图1中再次示出。在脱离操作时,温度(此处分别为大约

‑

175℃和+20℃)在若干小时内变得彼此相等,并且几乎达到平均温度。

8.当以冷绝缘方式容纳的主热交换器与精馏单元一起被堵塞时,即当不再从外部供应气体时,当关闭空气分离系统时,观察到这种现象。在这种情况下,通常只有由隔热损耗产生的气体被吹冷。如果关闭用于液化气态空气产物(例如液氮)的系统,这也同样适用。

9.当热交换器恢复操作时,如果将热流体随后馈送到热交换器的冷却的热端处,则那里的温度突然升高。当热交换器恢复操作时,如果将相应的冷流体馈送到热交换器的加

热的冷端处,则那里的温度相应地突然降低。这导致上述材料应力,并且因此可能导致热交换器损坏。

10.de 42 07 941 a1公开了一种在用于处理流体的不连续操作系统中操作热交换器的方法,其中,在被停滞时间中断的操作时间期间,至少一种制冷剂在热交换器的第一通道中从其冷端流动到其热端,并且至少一种放热流体或待冷却流体在热交换器的第二通道中从其热端流动到其冷端。在停滞时间期间,将热供应给热端并且将冷供应给冷端,使得这两个端在操作期间维持在相对接近对应温度的温度处,并且至少通过存在于系统中的流体递送所供应的冷或所供应的热。

11.本发明的目的是指定进一步改善的措施,这些措施允许对应的热交换器(特别是在上述系统中的一个系统中)在停止操作相对长的时间之后恢复操作,而不会发生上述不利影响。

技术实现要素:

12.在这种背景下,本发明提出了一种用于操作热交换器的方法、一种具有对应的可操作热交换器的排布结构以及一种具有对应排布结构的系统,该排布结构具有相应独立权利要求的特征。

13.首先,下文说明并限定了用于描述本发明的一些术语。

14.在本文所用的术语中,“热交换器”是被设计用于在例如被引导成相对于彼此逆流的至少两个流体流之间间接传递热的设备。在本发明的范围内使用的热交换器可由并联和/或串联连接的一个或多个热交换器的部分形成,例如,由一个或多个板式热交换器块形成。然而,本发明原则上还适用于其他类型的热交换器,并且不限于板式热交换器。热交换器具有“通道”,这些通道被构造成传导流体并且通过分离板与其他通道分离或仅经由相应的封头连接在入口侧和出口侧上。通道借助于侧条与外部分离。所述通道在下文中被称为“热交换器通道”。按照惯用术语,两个术语“热交换器”和“热传递装置”在下文中同义使用。这也适用于术语“热交换”和“热传递”。

15.本发明具体涉及根据iso 15547

‑

2:2005被称为板翅式热交换器的装置。如果下文涉及“热交换器”,则因此这应当理解为具体的是指板翅式热交换器。板翅式热交换器具有彼此叠置的多个平坦室或细长通道,其在每种情况下通过波纹形或以其他方式结构化并互连(例如焊接)的板(通常由铝制成)彼此分离。板借助于侧条稳定,并且经由所述侧条彼此连接。热交换器板的结构具体用于增加热交换表面,但也用于增加热交换器的稳定性。本发明具体涉及由铝制成的焊接板翅式热交换器。然而,原则上,对应的热交换器也可由其他材料(例如不锈钢)或由各种不同的材料制成。

16.如所提及的,本发明可用于已知类型的空气分离系统,但也可用于例如使用液态空气储存和回收能量的系统。使用液态空气的能量的储存和回收也被称为液态空气能量储存(laes)。对应的系统公开于例如ep 3 032 203 a1中。用于液化氮或其他气态空气产物的系统同样从技术文献中得知。原则上,本发明也可用于可对应地操作热交换器的任何进一步的系统。例如,这些可以是用于天然气液化和天然气分离的系统、上述laes系统、用于空气分离的系统、具有和不具有空气分离的所有类型(尤其用于空气和氮气)的液化电路、乙烯系统(即,特别是被配置为处理来自蒸汽裂化器的气体混合物的分离系统)、在不同压力

水平处使用例如具有乙烷或乙烯的冷却电路的系统以及提供一氧化碳电路和/或二氧化碳电路的系统。

17.在laes系统中,在高压电源时的第一操作模式中空气被压缩、冷却、液化并存储在具有对应的功率消耗隔热罐系统中。在低压电源时的第二操作模式中,储存在罐系统中的液化空气被加热(尤其在借助于泵增加压力之后)并且因此转换成气态或超临界状态。由此获得的压力流在联接到发电机的膨胀涡轮机中膨胀。例如,将在发生器中获得的电能馈送到电网中。

18.原则上,不仅使用液态空气,还可进行对应的能量储存和回收。相反,使用空气形成的其他低温液体也可在第一操作模式中存储并且用于在第二操作模式中产生电能。对应的低温液体的示例是液氮或液氧或主要由液氮或液氧组成的组分混合物。外部热和燃料也可联接到对应的系统中,以便增加效率和输出功率,尤其是使用气体涡轮,该气体涡轮的废气与在第二操作模式中由空气产物形成的压力流一起膨胀。本发明还适用于此类系统。

19.传统的空气分离系统可用于提供对应的低温液体。如果使用液态空气,则也可使用纯空气液化系统。因此,术语“空气处理系统”在下文中也用作空气分离系统和空气液化系统的总称。本发明具体还可用于已知的氮液化器中。

20.发明优点

21.原则上,当相关联系统处于停滞时,来自罐的冷气体或来自停止系统的废气可流过热交换器,以便避免加热或维持在稳态操作(即,尤其是对应系统的通常生产操作)期间形成的温度分布。然而,使用常规方法实现此类操作可以是复杂的。

22.在某些情况下,又如例如us 5,233,839 a中所提出的(还可参见开始时提及的de 42 07 941 a1),以便避免冷却对应的热交换器的热端,还可经由热桥从环境中引入热。如果不存在诸如在纯空气液化系统中的热交换器下游具有显著冷缓冲容量的工艺单元(例如,没有具有低温液体积聚的精馏塔系统),那么,当热交换器恢复操作时,当热端处突然供应热工艺流时,此类温度维持可因此减少过量热应力的发生。在这种情况下,所供应的热工艺流可例如在离开热交换器的冷端处之后借助于涡轮机至少部分地膨胀,并且作为冷流经由冷端返回到热端(然而,在这种情况下,其尚未具有在正常操作中存在于冷端处的低温)。这样,可通过焦耳

‑

汤姆森冷却使热交换器缓慢进入其正常温度分布。本发明也可用于这种情况,即在重新启动之后,热交换器的冷端不直接填充有冷工艺流(在正常操作中存在的最终温度处)的工艺中。

23.然而,如果热交换器下游存在具有相当大的冷缓冲容量的工艺单元(例如,具有低温液体积聚的精馏塔系统,如在空气分离系统中),如同样可能在本发明的范围内,则可借助于上述措施,以使热端处的热应力的发生最小化,但是由于较冷的流体突然开始流过,由不可允许的高(时间和局部)温度梯度引起的热应力可在同时升温的冷端处发生。在这种情况下,维持热端温度甚至会促进在冷端处形成更高的温差,并且从而会促进热应力增加的发生。

24.因此,本发明涉及上述说明的两种情况。换言之,在本发明的范围内(除了始终在热交换器的热端处提供加热之外),可在停滞阶段期间操作热交换器的冷端不冷却;然而,也可发生对应的冷却。

25.在这种背景下,本发明提出了一种用于操作热交换器的方法。也如下文详细说明,

热交换器可具体地为对应排布结构的一部分,该排布结构继而可被设计为较大系统的一部分。本发明可用于具体地上文和下文详述的类型的空气处理系统。然而,原则上,在其他应用领域中的使用也是可能的,其中防止流在某些时间内流过对应热交换器,并且热交换器在这些时间内升温,或者热交换器中形成的温度分布均衡。具体地,本发明可在空气分离系统中使用,而在纯液化器中使用较少,因为在前者的冷端处存在相应的缓冲容量,因此需要或至少有利的是在停滞阶段维持冷端冷却。

26.本发明具体涉及避免热交换器的热端的过度热负载的此类措施。然而,在本发明的范围内,此类措施(如已提及的)可在任何时候与旨在减小热交换器冷端处的热应力的进一步措施结合。因此,根据本发明和对应实施方案提出的措施可结合,具体地还可与热交换器冷端的流体或非流体冷却结合,例如与使用对应的冷气体流通过热交换器冷部或其冷端的目标流结合。例如,本发明可与如上文已提及的us 5,233,839 a中所公开的措施结合。然而,这不是强制性的。在所有情况下,根据本发明提出的热交换器的热端的温度维持和所提供的任何冷却均可基于一个或多个测量的温度使用对应的控制和/或调节策略发生在热交换器处。在一个实施方案中,本发明可具体规定,在所讨论的热交换器为其一部分的系统的停滞阶段期间,来自系统的一个或多个储存容器中的蒸发气体可例如流过热交换器的冷端或整个热交换器,同样地,原则上已描述于所提及的us 5,233,839 a中。

27.在具有蒸发气体的对应停滞阶段期间的此类温度控制能够实际利用冷气体,否则冷气体将被吹向环境,并且因此至少部分地利用或回收在其生产中投入的能量。在本发明的对应实施方案中,因此传导气体通过热交换器以用于控制温度,而不是如当前方法中通常的情况,将对应的蒸发气体吹向环境,并且以这种方式防止压力过大并且防止可能触发对应系统中的安全阀。因此,对应的方法尤其适用于获得低温空气产物或液化空气气体的系统,因为对应的低温空气产物或液化空气气体通常存储在发生对应蒸发的储存容器中。然而,此类蒸发也发生在精馏塔中,这些精馏塔是空气分离系统的一部分并且因此同样必须对应地“排放”以便避免这些设备中的压力过高。

28.本发明提出在第一时间段内在第一操作模式中并且在与该第一时间段交替的第二时间段内在第二操作模式中执行该方法。在本发明的范围内,第一时间段和第二时间段彼此不重叠。在本发明的范围内,第一时间段或在该第一时间段内执行的第一操作模式对应于对应系统的生产操作,即,就空气气体液化系统而言,提供液化产物的操作时间段,或就空气分离系统而言,通过空气分离提供液体和/或气体空气产物的操作模式。因此,在第二操作时间段内执行的第二操作模式是不形成对应产物的操作模式。对应的第二时间段或第二操作模式具体用于节省能量,例如在用于产生能量的空气产物的液化和再蒸发的系统中或在上述laes系统中。

29.如已提及的,在第二操作模式中,流优选地不经过热交换器或经过热交换器的程度显著低于在第一操作模式中的程度。如已提及的,本发明不排除在第二操作模式中也通过对应的热交换器传导一定量的气体,例如以便将其维持在或使其达到支持根据本发明提出的措施的温度。然而,在第二操作模式中通过热交换器传导的流体的量总是显著低于在常规第一操作模式中通过热交换器传导的流体的量。在本发明的范围内,相对于在第一操作模式中通过热交换器传导的流体的量,在第二操作模式中通过热交换器传导的流体的量总共为例如不超过20%、10%、5%或1%。

30.在本发明的范围内,第一操作模式和第二操作模式在相应的时间段内交替执行,如所提及的,即,执行第一操作模式的相应第一时间段之后始终是执行第二操作模式的第二时间段,并且第二时间段和第二操作模式之后再次是具有第一操作模式的第一时间段,依此类推。然而,具体地,这并不排除可在相应的第一时间段和第二时间段之间提供具有另外的操作模式的另外的时间段,具体地根据本发明任选地提供的具有第三操作模式的第三时间段。在本发明的范围内,具体地,在第三操作模式的情况下的顺序结果如下:第一操作模式

‑

第二操作模式

‑

第三操作模式

‑

第一操作模式等。

31.在本发明的范围内,在第一操作模式中,第一流体流以第一温度水平形成,以第一温度水平馈送到热交换器的第一区域中,并且在热交换器中部分或完全冷却。具体地,待液化的气体或气体混合物或待通过气体混合物分离方法分离的气体混合物的上游可用作对应的第一流体流,该气体混合物分离方法已适当加工和调理(例如纯化和压缩)。此时参考空气分离系统的通常操作。对应的气体混合物分离方法总是具有一体化气体液化方法,即在分离之前液化气体。

32.此外,在第一操作模式中,第二流体流以第二温度水平形成,以第二温度水平馈送到热交换器的第二区域中,并且在热交换器中部分或完全加热。第二流体流的形成可具体是从空气分离系统的精馏塔系统中提取和/或在气体液化系统中形成回流。在气体液化系统中,为了冷却待液化的气体,在压力下冷却并且任选地已液化的气体的一部分膨胀,尤其是经由膨胀涡轮膨胀,从而进一步冷却,并且用作对应的回流。换言之,为了冷却待液化的气体,在压力下冷却的气体的一部分可膨胀,执行操作,从而冷却,并且用作热交换器中的制冷剂。由于压力和量的普遍差异,未对应膨胀的在压力下冷却的气体的第二部分在热交换器中液化。这也在下文参考图4再次说明。

33.第二温度水平具体对应于来自对应精馏塔系统的提取温度或对应回流在液化系统中形成时的温度。其优选在低温下,尤其是

‑

50℃至

‑

200℃,例如

‑

100℃至

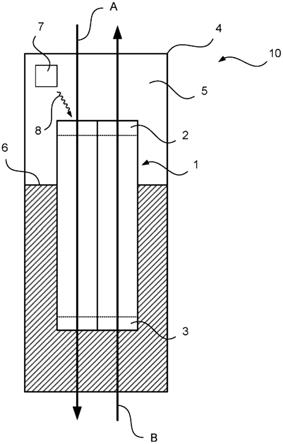

‑

200℃或

‑

150℃至

‑

200℃。另一方面,第一温度水平优选地处于旁路温度,但在任何情况下通常处于显著高于0℃的温度水平,例如10℃至50℃,第一流体流以第一温度水平形成并被供应到热交换器的第一区域中。

34.如果此处提及以第一温度水平或第二温度水平形成第一流体流或第二流体流,则这当然不排除以第一温度水平或第二温度水平形成另外的流体流。对应的另外的流体流可具有与第一流体流或第二流体流的流体相同或不同的组成。例如,可从精馏塔系统中提取总流形式的流体,从该精馏塔系统中通过分流而形成总流第二流体流。此外,在本发明的范围内,多个流体流也可任选地从精馏塔系统中提取或对应地形成,并且随后彼此结合并以这种方式用于形成第二流体流。低温液体也可从罐外部馈送到精馏塔系统以维持其冷却。对应的液体可在精馏塔系统中蒸发并被传导到主热交换器,并且任选地被传导到其他待冷却的设备。因此,可蒸发在气体混合物分离方法中形成的低温液体和外部提供的低温液体两者,并且液体的蒸发部分可至少部分地用于冷却第二区域。

35.如果此处提及热交换器中的流体流被“部分或完全”冷却或加热,则应当理解为整个流体流被引导通过热交换器,从热端或中间温度水平到冷端或中间温度水平或反之亦然,或者对应的流体流在热交换器中被分成两个或更多个子流,这些子流以相同或不同的温度水平从热交换器中被提取出来。当然,还可将另外的流体流馈送到热交换器中的相应

流体流,并且进一步冷却或加热在热交换器中以这种方式形成的结合流。然而,在任何情况下,对应的流体流以第一温度水平或第二温度水平被馈送到热交换器中,并且在热交换器中被冷却或加热(单独或与如上述说明的另外的流一起)。

36.还显而易见的是,除了第一流体流和第二流体流之外,另外的流体流也可在热交换器中被冷却或加热到与第一流体流或第二流体流相同或不同的温度水平和/或从与第一流体流或第二流体流相同或不同的温度水平开始被冷却或加热。对应的措施在空气分离领域中是惯用的并且已知的,因此就相关技术文献而言可进行参考,如本文开始时引用的。

37.在本发明的范围内,在第二操作模式中,部分或完全停止第一流体流和第二流体流到热交换器中的馈送以及热交换器中的相应冷却和加热。例如,与第一流体流传导通过热交换器并且在第一操作模式中在热交换器中冷却相反,有可能没有流体传导通过热交换器。因此,在这种情况下,在第一操作模式中用于冷却第一流体流的热交换器的热交换器通道保持没有流。然而,代替被传导通过热交换器并且在第一操作模式中冷却的第一流体流,还可通过热交换器传导不同的流体流,尤其是以显著更小的量传导。这也同样适用于第二流体流,该第二流体流具体可在第二操作模式中由如所提及的蒸发气体代替。

38.在本发明的范围内,规定在第二时间段内或在介于第二时间段中的至少一个第二时间段和随后的第一时间段之间的第三时间段内,将借助于加热装置提供的热供应给第一区域,其中根据本发明,该热经由气体室传递到第一区域,该气体室位于热交换器外部,并且第一区域布置在该气体室内或该气体室围绕第一区域。热传递主要或仅在没有固体接触的情况下发生,即主要或仅以气体室中的热传递的形式发生,即不具有或主要不具有通过固态热传导进行的热传递。术语“主要”在此是指小于20%或小于10%的热量的比例。

39.因此,本发明提供了在第二时间段内或在单独的另一个时间段内主动加热对应的热交换器的热端。术语“在热交换器外部”界定本发明另外也可借助于流过热交换器通道的目标流体流加热。因此,不通过从传导通过热交换器通道的流体传递热来进行加热。

40.就这一点而言,应当具体指出,当此处提及热交换器的“区域”(第一区域或第二区域)时,此类区域不必限于第一流体流或第二流体流进入热交换器的直接馈送点,但是相反,这些区域也可具体为对应热交换器的终端部分,这些终端部分可在热交换器的中心的方向上延伸预定的距离。对应区域可具体包括对应热交换器的10%、20%或30%的终端。通常,对应区域不以限定的方式相对于热交换器的其余部分在结构上描绘出来。

41.在这种情况下,与上述us 5,233,839 a相比,本发明具有例如不需要在那里提供相应区域的悬浮以用于热传递的特定优点。因此,即使在热交换器块安装在其他区域(例如,在底部处或在中心中)的情况下,本发明也允许温度控制,以便以这种方式减小将对应热交换器连接到环境的管线上的应力。另一方面,现有技术中呈现的方法仅能在对应的热交换器块悬挂在顶部的情况下使用。上述现有技术中描述的方法的另一个缺点是,热仅在轴承处以有限的程度引入,而不是在对应区域中在热交换器的整个表面上引入。这可导致例如在对应热交换器的金属片夹套过渡部结冰。相比之下,本发明能够有利地引入热并且以这种方式实现有效的温度控制,而没有上述缺点。

42.具体地,在本发明的范围内可提供将热至少部分地通过对流和/或辐射经由气体室传递到第一区域。对于对流的热传递,尤其可诱导气体湍流,使得可避免热积聚。另一方面,仅通过辐射加热可经由对应的红外辐射直接作用于第一热交换器的第一区域。

43.在本发明的范围内,热交换器的第二区域可在没有主动热耗散并且因此没有冷却的情况下操作,而热在第二时间段内或在第三时间段内被供应给第一区域。在这种情况下,术语“主动热耗散”旨在表示例如通过将流体施加到第二区域,即,使其与第二区域接触或允许其流过第二区域而有意地诱导热辐射到周围,所述流体在流体施加的相应时间处于比第二区域更低的温度。然而,这里也可发生热耗散,例如通过热流向到较冷的区域。然而,在本发明的该实施方案中,不发生影响第二区域的冷却的流体流通。

44.在本发明的该实施方案的上下文中,允许对第二区域进行加热,具体地,同时在第二时间段内或第三时间段内将热供应给第一区域。允许的加热可具体大于10k、大于20k、大于30k、大于40k或大于50k。在对应的持续时间内,其也可发生,具体是达到通过在第二时间段内或在第三时间段内供应热而将第一端部加热到的温度。具体地,第二区域的加热也可至少部分地通过第一区域的主动加热和热传热的传导的流入来进行。

45.没有主动冷却的本发明的实施方案基于这样的发现:在某些情况下,此类冷却不是必要的。因此,通过利用上述措施进行分配,因为冷流体的消耗由此减少并且不必以复杂的方式提供对应的硬件和控制以及调节技术,所以热交换器的操作提供了优点。

46.与热端和冷端的温度控制相比,可在不进行冷端处的冷却的情况下更容易且划算地维持热交换器的热端温暖。具体地,没有规定,在所讨论的热交换器为其一部分的系统的停滞阶段期间,来自系统的一个或多个储存容器中的蒸发气体流过热交换器的冷端或整个热交换器,如上述us 5,233,839 a中所述。

47.具体地,根据最后说明的实施方案的方法适用于在气体液化方法的上下文中使用,例如在用于液化氮气、空气或天然气的方法的上下文中使用,其中对应液化的气体混合物不被供应给任何分离过程。换言之,在气体液化方法中提供至少部分地液化第一流体流并且以非分离态(即,以基本上不变的材料组成)提供第一流体流作为方法产物。然而,与分离相比,由于冷凝温度不同,液化本身可导致某些微小的变化。

48.然而,也如所说明的,第二区域可至少暂时冷却,而在第二时间段内或在第三时间段内在第一区域中供应热。根据该实施方案的对应方法尤其适用于在气体混合物分离方法尤其是空气分离方法的上下文中使用,因为该对应方法提供了低温精馏塔系统,其中储存对应的冷流体。这些冷流体通常将冷供应给热交换器的第二区域。当热交换器恢复操作时,对应的冷却可防止冷端经受冷流体而导致热应力。在气体混合物分离方法中,对应的蒸发气体可具体用于冷却,即,所形成的液体可被蒸发,并且液体的蒸发部分可至少部分用于冷却第二区域。

49.本发明扩展到一种具有热交换器的排布结构,其中该排布结构具有被配置为在第一时间段内执行第一操作模式并且在与第一时间段交替的第二时间段内执行第二操作模式的装置,该装置在该第一操作模式中以第一温度水平形成第一流体流,以该第一温度水平将该第一流体流馈送到该热交换器的第一区域中,并且在该热交换器中部分或完全冷却该第一流体流,此外在该第一操作模式中以第二温度水平形成第二流体流,以该第二温度水平将该第二流体流馈送到该热交换器的第二区域中,并且在该热交换器中部分或完全加热该第二流体流,并且在该第二操作模式中部分或完全停止该第一流体流和该第二流体流到该热交换器中的馈送。

50.本发明提供了一种加热装置,该加热设备是该排布结构的一部分并且被配置为在

第二时间段内或在介于第二时间段中的至少一个第二时间段和随后的第一时间段之间的第三时间段内将热供应给第一区域,该热借助于加热装置提供并且根据本发明经由位于热交换器外部的气体室传递到第一区域,该气体室同样是排布结构的一部分,并且其中第一区域布置在该气体室内或该气体室围绕第一区域。

51.对于此类排布结构的另外方面,明确地参考关于根据本发明的方法及其实施方案的上述说明。根据本发明的排布结构受益于针对对应方法和方法变型所述的优点。

52.在本发明的范围内,热交换器有利地布置在冷却箱中,该冷却箱也是排布结构的一部分,其中气体室由冷却箱内不含隔离材料的区域形成。热交换器的第一区域布置在气体室中的冷却箱内,尤其是其中悬浮液不接触第一区域。在这方面的优点,也参考了上述说明。

53.在本发明的范围内,加热装置可被设计为辐射加热器,该辐射加热器可(例如,通过电或使用加热气体)加热。

54.本发明还扩展到一种系统,其特征在于该系统具有如上述说明的排布结构。该系统可具体地被设计为气体液化系统或气体混合物分离系统。其特征还具体在于,该系统被配置为执行如先前在实施方案中所说明的方法。如所说明的,通常在典型的气体混合物分离系统中提供气体液化过程,并且随后分离液化气体。

55.下文参考附图更详细地描述本发明,这些附图示出了本发明的一个实施方案和对应的热交换图。

附图说明

56.图1示出了在不使用根据本发明的实施方案的措施的情况下,热交换器脱离操作之后的温度分布。

57.图2示出了根据本发明的特别优选实施方案的具有热交换器的排布结构。

58.图3示出了可配备有根据本发明的实施方案的排布结构的空气分离系统。

59.图4示出了可配备有根据本发明的实施方案的排布结构的气体液化系统。

60.在附图中,在功能或含义上彼此相同或对应的元件由相同的附图标记指示,并且为了清楚起见,不再重复说明。

61.附图细说明

62.图1以温度图的形式示出了在不使用根据本发明的有利实施方案的措施的情况下(当流不经过热交换器时),热交换器脱离操作之后的温度分布。

63.在图1所示的图中,对应热交换器的热端处的温度(用h表示)和冷端处的温度(用c表示)在一定时间内各自在纵坐标上以℃表示、在横坐标上以小时表示。

64.从图1中可看出,在关闭开始处,热交换器的热端处的温度h(其仍然对应于热交换器的常规操作中的温度)为约20℃,并且冷端处的温度c为约

‑

175℃。这些温度随时间推移变得彼此更相等。安装在热交换器中的材料的高热导率是造成这种情况的原因。换言之,热在此从热端朝冷端流动。加之从环境输入的热,得到约

‑

90℃的平均温度。冷端处的显著温度升高的发生主要由于热交换器中的内部温度均衡,并且仅在较小程度上由于外部热输入。

65.如若干次所提及的,在所示的情况下,如果没有进一步措施,热交换器的热端在再

产生的一段时间之后如示例中所示再次经受大约20℃的热流体,则可发生严重的热应力。然而,如果热交换器下游的系统立即再次递送低温流体(例如来自空气分离系统的精馏塔系统的低温流体),则也可对应地发生热应力。根据一个实施方案,本发明还解决了后一个问题。

66.图3示出了根据本发明的特别优选实施方案的具有热交换器的排布结构,并且整体用10表示。热交换器设置有附图标记1。热交换器具有第一区域2和第二区域3,这两个区域各自在此处由虚线界定,但实际上在结构上不与热交换器1的其余部分区分开。具体地,第一区域2和第二区域3的特征在于流体流的馈送或提取。在所示的示例中,两个流体流a和流体流b传导通过热交换器1,流体流a先前被称为第一流体流,并且流体流b先前被称为第二流体流。第一流体流a在热交换器1中冷却,而第二流体流b在热交换器中加热。更多细节请参考上面的说明。应当尤其强调的是,在若干次说明的第二操作模式中,对应的流体流a和流体流b不流过热交换器,或者不以与第一操作模式中相同的程度流过热交换器。例如,在第二操作模式中,可使用除流体流a和流体流b之外的流体流,或者可使用较小量的流体流a和流体流b。

67.热交换器1容纳在排布结构10的冷却箱4中,该冷却箱部分地填充有隔离材料(例如珍珠岩),该隔离材料布置成在冷却箱4中达到填充水平6并且在此通过交叉阴影线示出。由5指示不含隔离材料的区域,该区域同时表示围绕热交换器1的第一区域2的气体室。

68.在排布结构10中,提供了加热装置7,该加热装置在第二操作模式的某些时间段期间、在整个第二操作模式期间或如所提及的在第三操作模式的单独时间段内加热热交换器1的第一区域2。为此,此处以波状箭头8的形式示出的热可借助于排布结构10中的加热装置7传递到热交换器1的第一端部2或第一区域2。在第一操作模式中,通常不发生对应的热传递。在所示的示例中,热交换器的第二区域3保持未冷却或没有热主动从其中耗散。然而,在本发明的实施方案中,此类热耗散也是可能的,例如通过低温流体,例如来自流过第二区域3的下游系统(例如空气分离系统)的蒸发气体。

69.图3示出了具有热交换器排布结构的空气分离系统,该空气分离系统可使用根据本发明的有利实施方案的方法操作。

70.如所提及的,所示类型的空气分离系统通常在别处描述,例如在h.

‑

w.(ed.),industrial gases processing,wiley

‑

vch,2006,具体章节为2.2.5的“cryogenic rectification(低温精馏)”。因此,关于结构和操作原理的详细说明将参考对应的技术文献。用于本发明的空气分离系统可被设计为多种方式。本发明的用途不限于根据图6的实施方案。

71.图3所示的空气分离系统整体用100表示。该空气分离系统整体尤其具有:主空气压缩机101、预冷却装置102、清洁系统103、次级压缩机排布结构104、主热交换器105、膨胀涡轮机106、节流阀装置107、泵108和蒸馏塔系统110,该主热交换器可以是如上述说明的热交换器1并且具体是对应排布结构10的一部分。在所示的示例中,蒸馏塔系统110包括由高压塔111和低压塔112以及粗氩塔113和纯氩塔114组成的传统双塔排布结构。

72.在空气分离系统100中,经由过滤器(未标记)借助于主空气压缩机101吸入和压缩输入空气流。将压缩输入空气流供应给用冷却水操作的预冷却装置102。在清洁系统103中清洁经预冷却的输入空气流。在通常包括用于交替操作的一对吸附容器的清洁系统103中,

经预冷却的输入空气流大部分不含水和二氧化碳。

73.在清洁系统103的下游,输入空气流被分成两个子流。子流中的一个子流以输入空气流的压力水平在主热交换器105中完全冷却。另一个子流在次级压缩机排布结构104中被再压缩,并且同样在主热交换器105中被冷却,但仅冷却到中间温度。在冷却到中间温度之后,所谓的涡轮流借助于膨胀涡轮机106膨胀到完全冷却的子流的压力水平,与其组合,并且馈送到高压塔111中。

74.在高压塔111中形成富氧液体底部馏分和富氮气体顶部馏分。从高压塔111中抽出富氧液体底部馏分,部分地用作纯氩塔114的底部蒸发器中的加热介质,并且在每种情况下以限定比例馈送到纯氩塔114的顶部冷凝器、粗氩塔113的顶部冷凝器和低压塔112中。在粗氩塔113和纯氩塔114的顶部冷凝器的蒸发室中蒸发的流体也被传递到低压塔112中。

75.将气态富氮顶部产物g从高压塔111的顶部抽出,将其在产生高压塔111和低压塔112之间的热交换连接的主冷凝器中液化,并且将其按比例作为回流施加到高压塔111以及膨胀到低压塔112中。

76.在低压塔112中形成富氧液体底部馏分和富氮气体顶部馏分。前者在泵108中以液体形式部分受压,在主热交换器105中加热,并且作为产物提供。从低压塔112的顶部处的液体保持装置抽出富氮液体流,并将其作为液氮产物从空气分离系统100中排出。通过主热交换器105传导从低压塔112的顶部抽出的气态富氮流,并且以低压塔112的压力提供为氮产物。此外,从低压塔112的上部区域抽出流,并且在主热交换器105中加热之后,将流用作预冷却装置102中的所谓不纯的氮,或者在借助于电加热器加热之后,将流用于清洁系统103中。

77.图4示意性地示出了具有排布结构10的空气液化系统200,该排布结构具有热交换器1。对应的系统也被称为“氮液化器”。关于排布结构10的更多细节具体地参考先前说明的图2。空气液化系统200用于例如提供液氮或液化气态氮。以提供气态氮,可提供(例如,如上所述的)空气分离系统。

78.如上若干次说明,本发明还适用于与未附接另外的精馏系统的用于液化气态空气产物的系统结合使用,因此,本发明根据需要可被简化并且更频繁地脱离操作,并且其中在恢复操作之后,施加到热交换器1的冷端的冷流体尚不可用。

79.这里也示出了具有第一区域2和第二区域3的热交换器1。然而,这里这些区域仅是指示性的。如下文详细说明,在第一操作模式中,将待冷却的多个第一流体以第一温度水平供应到热交换器1的第一区域2中,并且传导通过热交换器1,并且在第一操作模式中,将待加热的多个第二流体以低于第一温度水平的第二温度水平供应到热交换器1的第二区域3中,并且传导通过热交换器1。在此过程中,冷却第一流体,并且加热第二流体。

80.此处,热交换器1具有由w至z表示的多个热交换器通道。在第一操作模式中,该第一操作模式在图3中示出并且对应于液化系统200的正常操作,即,对应于生产操作,气态氮流a与氮流b一起在多级压缩机排布结构201中被压缩至液化压力水平,在中间级中将另外的氮流c馈送到该多级压缩机排布结构。对应的压缩的氮被分成两个子流d和e,其中子流d被供应给热交换器1或该热交换器的第一区域2。子流e在两个涡轮增压器202和203中被进一步压缩,并且随后同样被供应给热交换器1或该热交换器的第一区域2。

81.从热交换器1的第二区域3中提取作为子流e的一部分的液氮。液氮经由阀204进入

容器205中。从容器205的底部抽出的液氮可以液氮流f的形式供应给过冷器206的热端,该过冷器的热端使用液氮流f的子流g冷却,该子流的量经由阀207设定。在过冷器206中蒸发之后,子流g在热交换器1中进一步加热并以上述氮流b的形式返回以进行压缩。此处以液氮流h的形式示出的液氮流f的其余部分可作为产物排出或储存在例如罐208中。

82.涡轮增压器202和203使用子流d和子流e的再分子流来驱动,该再分子流在此由i表示。在每种情况下,以合适的中间温度从热交换器1中提取子流d和子流i。将对应膨胀的子流d以中间温度供应给热交换器1,在热交换器1中与从容器206的顶部以气态的形式抽出的氮混合,并且在冷端处供应给热交换器1,加热并且以上述氮流c的形式返回以进行压缩。在对应的膨胀之后,将子流i馈送到容器205中。

83.显而易见的是,在第二操作模式中,其中停止上述流体流到热交换器1中的馈送,开始参考图1说明的温度均衡。因此,采取参考图2说明的措施。由于在这种情况下在热交换器1的冷侧上不提供冷缓冲精馏塔系统,因此当热交换器恢复操作时,第二区域3不直接装载有冷流体,而是可通过阀204和207中的膨胀而逐渐冷却。因此,热端处的加热是足够的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1