吸收式冷却机器的制作方法

1.本发明涉及一种吸收式冷却机器,该吸收式冷却机器包括用于减少能源消耗且提高效率的装置。

背景技术:

2.吸收式机器是非常普遍的热冷却系统。

3.吸收式机器凭借某些液体对蒸汽进行吸收和解吸的能力而工作。这两种本体的混合物被称为二元混合物。通过将它们定位成彼此相邻,在放热过程中,蒸发的一方会冷却,而吸收的一方则会升温。吸收的成分被称为吸收剂,而具有高度挥发性的解吸的成分是制冷剂或蒸发剂。

4.主要使用两种搭配,即使存在其他溶液也是如此,因为这些其他溶液过于昂贵、过于复杂或过于有污染性。第一种是水和氨(nh3)溶液,其中,水是吸收剂而氨是蒸发剂。这种溶液允许在加热到160摄氏度且压力达20个大气压情况下冷却至-24摄氏度。第二种溶液是水和溴化锂(h2o-libr)混合物,水是蒸发剂而溴化锂是吸收剂。利用第二种溶液能够在介于6mb与85mb(真空)之间的压力下在加热(在目前运行的机器中)为90摄氏度的情况下冷却至1摄氏度。

5.这种溶液以水的三相点为基础;在约6mb且温度为0摄氏度的情况下,水是固态、液态和气态(蒸汽)的。换句话说,在6mb的压力下,水于0摄氏度沸腾。

6.因此,只要在6mb对水进行维持就能使其保持在0

°

。我们生活所处的压力平均为1010mb。因此,需要在真空中工作。诸如1755年的william cullen(威廉-卡伦)、1777年的gerald nairme(杰拉尔德-奈尔姆)、1810年的john leslie(约翰-莱斯利)以及1859年的法国人edmond(埃德蒙)和ferdinand carr

é

(费迪南-卡雷)等研究者均得出了该结论,因此,如今,通过吸收而进行冷却的原理是广为流传的。

7.ep 1210556描述了一种用于通过吸收而产生冷量的系统,该系统包括发生器、冷凝器、蒸发器、膨胀阀和吸收器,以及加压的制冷剂储存组件,该加压的制冷剂储存组件包括至少一个罐、位于所述罐上游的阀以及位于所述罐下游的阀。当冷凝器的出口处的压力高于或等于罐中的压力时,上游的阀被打开;以及当发生器停止产生蒸汽时,下游的阀被关闭。

8.此外,申请人通过吸收而对该系统进行了完善,以至于如今能够使用太阳能或甚至使用来自于机动车辆的热水、即利用自由能来产生冷量。

技术实现要素:

9.因此,本发明的目的是提供一种吸收式冷却系统,该吸收式冷却系统具有的优点是提供比传统系统高得多的效率,并且该吸收式冷却系统的构造被简化。

10.凭借本发明的机器,能够利用被加热到介于60摄氏度与75摄氏度之间的水、甚至以全速来产生强烈的冷量,这与市场上在90摄氏度下操作的机器是不同的。

11.根据本发明,吸收式冷却机器包括解吸器/冷凝器组件,该解吸器/冷凝器组件包括:制冷剂和吸收剂的解吸器,所述制冷剂和吸收剂的解吸器通过对混合流体进行分离来对制冷剂和吸收剂进行解吸;以及制冷剂的冷凝器,所述冷凝器连接至所述解吸器。该机器包括蒸发器/吸收器组件,制冷剂的吸收器被布置成对来自蒸发器的经蒸发的制冷剂进行吸收,所述吸收器通过吸收剂供应线路和混合流体排放线路而被连接至所述冷凝器。该机器还包括:第一泵,该第一泵被设计成从吸收器回收溶液,并且将溶液运送穿过第一交换器,其中,溶液在被朝向吸收器的栅格引导之前于该第一交换器处被冷却;第二泵,该第二泵被设计成从蒸发器回收制冷剂,并且该第二泵在将制冷剂引导至蒸发器的格栅之前而将制冷剂运送穿过第二交换器,其中,该第二交换器将制冷剂冷却;以及第三泵,该第三泵被设计成从吸收器回收贫化溶液,并且将所述贫化溶液运送至第三交换器,所述贫化溶液在被引导至第四交换器之前于所述第三交换器中被加热,其中,所述贫化溶液在被引导至解吸器之前于所述第四交换器处继续被加热。该机器还包括电路板,该电路板被设计成对所述泵的安培数进行控制,并且所述电路板在所述安培数达到临界阈值时将所述加热停止,所述临界阈值通常为1.8a。所述第一交换器被布置在所述第一泵与所述吸收器的栅格之间,并且所述第一交换器被构造成形成用于所述吸收剂的虹吸管,因此防止空气通过,所述机器没有电磁阀。

附图说明

12.参照示意图,通过阅读仅以完全非限制性示例的方式所给出的一个实施方式的描述,本发明的特征将变得更加明显,在示意图中:

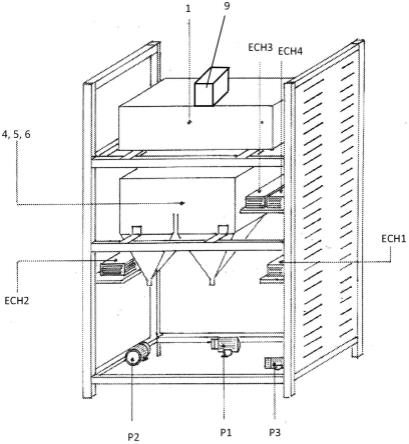

[0013]-图1示出了已经将吸收式机器的保护罩移除的吸收式机器;

[0014]-图2a示出了图1的机器的解吸器/冷凝器组件的部分剖面立体图;

[0015]-图2b示出了图2a的解吸器/冷凝器组件的两个板的立体图;

[0016]-图2c示出了图2a的解吸器/冷凝器组件的防溅板的局部视图;

[0017]-图2d示出了图2a的解吸器/冷凝器组件的冷凝器的部分剖面图;

[0018]-图3a是图1的蒸发器/吸收器组件的立体图;

[0019]-图3b示出了图3a的蒸发器/吸收器组件的栅格的侧视图;

[0020]-图3c示出了用于从图3a的蒸发器/吸收器组件的栅格接收液体的通道的立体图;以及

[0021]-图4和图5示出了根据本发明的机器的后部的示意图。

具体实施方式

[0022]

根据本发明的如图1中所示的优选的实施方式,吸收式冷却机器使用混合流体,所述混合流体包括作为吸收剂的溴化锂和作为制冷剂的水。吸收式冷却机器包括解吸器/冷凝器组件1,解吸器/冷凝器组件1包括:制冷剂和吸收剂的解吸器2(图2a),所述制冷剂和吸收剂的解吸器2通过对混合流体进行分离来对制冷剂和吸收剂进行解吸;以及制冷剂的冷凝器3(图2a),冷凝器3连接至解吸器2。该机器包括蒸发器/吸收器组件4,制冷剂的吸收器5被布置成对来自蒸发器6的被蒸发的制冷剂进行吸收,吸收器通过吸收剂供应线路和混合流体排放线路而被连接至冷凝器。

[0023]

该机器包括第一泵p1,该第一泵p1被设计成从吸收器5回收溶液,并且将溶液运送穿过第一交换器ech1,其中,该溶液在被引导至吸收器5的栅格7(见图3a)之前于第一交换器ech1处被冷却。该泵p1是磁驱动的,并且该泵p1在溶液过浓的情况下向电路板发出警报。该泵p1的流速大约等于1500l/h。

[0024]

第二泵p2被设计成从蒸发器6回收冷却水,并且该第二泵p2在将该冷却水引导至蒸发器的格栅8(见图3a)之前将冷却水运送穿过第二交换器ech2,其中,该第二交换器ech2对空气调节用液体进行冷却。该泵p2的流速大约等于1500l/h。

[0025]

第三泵p3被设计成从吸收器5回收贫化溶液(solution appauvrie),并且将贫化溶液运送穿过第三交换器ech3,贫化溶液在被引导至第四交换器ech4之前于该第三交换器ech3中被加热,其中,贫化溶液在被引导至解吸器2之前于第四交换器ech4处继续被加热。

[0026]

电路板9(见图1)被设计成对泵p1、p2、p3的安培数进行控制,并且该电路板9在安培数达到临界阈值时停止加热,通常,该临界阈值为1.8a。在该1.8a的阈值处,电路板触发停止加热并且关闭泵。这会防止溴化锂的结晶化(cristallisation)。

[0027]

第一交换器ech1被布置成位于第一泵p1与吸收器5的格栅7之间,并且该第一交换器ech1被构造成形成用于吸收剂的虹吸管,因此防止空气通过,该机器没有电磁阀。虹吸管被布置成避开控制阀。水饱和的溴化锂被送至解吸器/冷凝器组件。额外的水在冷凝器中蒸发并且回到蒸发器。将额外的水蒸发掉的溴化锂回到吸收器。解吸器/冷凝器组件中的压力为85mbar,并且蒸发器/吸收器中的压力为10mbar。风险是,在不加以控制的情况下,蒸汽会和水一起出现。为此而设立了虹吸管。75mbar的压力差需要设立75cm长的虹吸管。例如,在压力差为60mbar的情况下,60cm的虹吸管长度将会是足够的。因此,虹吸管的长度与在解吸器/冷凝器与蒸发器/吸收器之间的压力差成正比。凭借这种装置,能够对从冷凝器下来的水保持控制。

[0028]

第一泵p1、第二泵p2和第三泵p3均为磁驱动泵,并且第三泵p3为磁驱动齿轮泵。

[0029]

如图4和图5中所示,第三磁驱动泵p3是齿轮泵。该第三磁驱动泵p3提供在真空中为200l/h的流速,但在10个大气压下流速保持处于200l/h,从而确保流速的高规律性,这在本发明的上下文中是可知的。第三磁驱动泵p3从吸收器接收贫化溶液,将贫化溶液引导至第三交换器ech3,在该第三交换器ech3中,贫化溶液与从解吸器下来的处于高温的浓溶液相遇。因此,贫化溶液被加热而浓溶液被冷却。在第三交换器ech3的出口处,贫化溶液被引导至第四交换器ech4,于该第四交换器ech4处,贫化溶液与从解吸器出来的加热用水相遇。随后,贫化溶液被加热并且到达解吸器中准备进行解吸。

[0030]

如图2a和图2b中所示,解吸器/冷凝器组件1包括:两个解吸板10、11,所述两个解吸板10、11相对于彼此叠置且倾斜,通常地,所述两个解吸板10、11以大约4%的坡度相对于彼此倾斜,所述两个板10、11的流动面积略大于所述板10、11的入口连接处20的面积;防溅板12(见图2c),该防溅板12包括板条,板条是平坦的并且相对于彼此平行,板条通过布置在每个板条的任一侧上的长的条状件而被固定在一起,从而允许蒸汽穿过但对吸收剂溶液的液滴进行阻止。

[0031]

如图2d中所示,解吸器/冷凝器组件1包括竖向的冷凝板13,该冷凝板13的冷却水入口23被定位成低于冷却水出口24,冷凝器的内部通道的流动面积略大于入口连接处的面积。该冷凝器包括用来对流动方向进行定向的小的分离板25。

[0032]

如图3a中所示,蒸发器/吸收器组件4被连接至用于二元混合物的循环回路,该二元混合物包括第一制冷剂流体和第二吸收剂流体,制冷剂在蒸发器/吸收器组件4的蒸发器部分中被蒸发,并且然后,该制冷剂在蒸发器/吸收器组件4的吸收器部分中通过浓吸收性混合物而被吸收。蒸发器/吸收器组件4包括:两个分配管14、15,所述两个分配管14、15彼此面对并且形成蒸发器6和吸收器5构件;制冷剂扩散器16以及浓吸收性混合物扩散器17,每个制冷剂扩散器均与浓吸收性混合物扩散器交替布置。

[0033]

蒸发器包括多个栅格26(见图3b)和用于从栅格26接收液体的通道27(见图3c)。栅格26以横向间隔的平行平面而竖向地布置在蒸发器/吸收器组件4中。每个栅格26从一个分配器的一个边缘延伸到相对分配器的另一个边缘。每个栅格26均被接合在接收通道27中,并且所述栅格26通过焊点被固定在接收通道27的中部。在这个示例中,水栅格的网目(tissage)为14/100.200,而溴化锂栅格的网目为25/118.114。

[0034]

蒸发器/吸收器组件4的每个接收通道27均允许通过重力作用而选择性地回收液体。

[0035]

由于水分子小于溴化锂的分子,蒸发器的栅格26比吸收器的栅格26,更细,从而允许液体得以保留而蒸汽得以通过。

[0036]

在吸收器的入口和蒸发器的入口处,另一个栅格7和又一个栅格8被布置成距壁几毫米、例如5mm,从而在一者、溴化锂进入吸收器以及另一者、水进入蒸发器时,防止浓溶液的飞溅或水的飞溅。

[0037]

为了产生10kw/h左右的冷量,需要在每小时对20升左右的水进行蒸发、吸收、解吸和冷凝。在56%溶液(大约1620克/升(gr/liter))在吸收器与解吸器之间以200l/h进行循环的情况下,为了产生10kw/h的冷量,需要从处于循环中的56%溶液(1620克

×

200升-324,000克)减去大约20升水(20,000克),因此对20,000克的水进行解吸以及冷凝。

[0038]

因此,在解吸器的出口处将会存在324,000克-20,000克、或对于180升溶液而言的304,000克。

[0039]

也就是说,溶液将重(p

è

sera)304,000克/180升=1688.80克/升,或约59%的溴化锂。

[0040]

这是理想的结果。

[0041]

凭借本发明的机器,在吸收器的温度为30

°

且解吸器加热为75

°

的情况下,获得这种结果。然而,如果溶液在吸收器处高于35

°

,为了获得好的结果,溴化锂的浓度必须是59%,即大约1690克

×

200=338,000克的溶液,并且需要解吸20升(20000克)的水并且得到(338,000克-20000克)/180升,也就是说,在约63%的浓度下,将重1766.67克/升的溶液。在这种构型下,达到了结晶化阈值。

[0042]

结晶化是由于溶液中的溴化锂浓度过高,这是因为机器的解吸量多于该机器的吸收量。通常地,随着由于泄漏或形成不可凝结物而导致蒸发器中的压力过大,机器不再蒸发、不会吸收而是继续解吸直至故障。

[0043]

本发明的机器解决了这个问题。已经观察到的是,当溶液从54%上升到61%时,用于溶液的泵的安培数增加了2.5/10,使得当安培数增加超过2.5/10时,加热就会自动地停止并且触发警报,从而避免结晶化。举例来说,在54%时安培数的数值为1.5a、在58%时安培数的数值为1.6a并且在60%时安培数的数值为1.75a。

[0044]

流动控制很重要。水和溴化锂必须不能以超过5km/h流动。在54%时,溶液重约1600克/升,这种溶液的流动性并不理想,并且随着浓度的增加,流动性会下降,在65%时就会发生结晶化。因此,为了防止结晶化,从1/2英寸管(内径为12.7mm)流出流速为大约1500l/h的水则是足够的。在溶液的流速相同的情况下,将有必要使用3/4英寸管(内径为19.5mm)。

[0045]

本发明的机器被设计成既能利用太阳能也能利用标准的电气网络来进行操作。由于凭借对虹吸管的使用而将所有的电磁阀消除,机器的操作得到简化。

[0046]

凭借本发明的机器,能够利用经加热的水而无需使水沸腾,即从60

°

左右的温度来产生强烈的冷量,这特别地有利于利用太阳能来对机器进行操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1