两级微纳米理想气体工质制冷机、制冷方法、终端、介质

1.本发明属于工程热物理技术领域,尤其涉及一种两级微纳米理想气体工质制冷机、制冷方法、终端、介质。

背景技术:

2.目前,在工程热物理领域,各种热力循环模型如热机、制冷机以及热泵等系统的技术设计及性能优化都是基于经典理想气体状态方程。它们也是通过将多个不同的热力学过程如等温过程、绝热过程、等压过程、等容过程等进行组合并构成一个完整热力循环从而实现对外做功或抽运热量等目的。尤其在这类系统中可能需要涉及到吸气、排气、气体燃烧等开放过程,因而增加了系统的复杂性、不可逆性以及不稳定性。因此如何设计基于气体工质的新型热力循环系统具有重要意义。

3.通过上述分析,现有技术存在的问题及缺陷为:现有的微纳米热机、制冷机以及热泵及其他热力循环模型采用单个微纳尺寸系统,循环性能低、制冷量小、冷热源温差小,无外接功率输出或输入回路,无系统不可逆耗散,实际热流回路制造难度大。

4.解决以上问题及缺陷的难度为:以上问题解决的难度主要体现在如何制造出足够小并能产生类帕尔帖效应和类汤姆森效应的微纳米尺度气体流通道。依赖于现有的微纳米制造技术,通过片上蚀刻技术,可以制造单个或多个微纳气流通道构建微纳尺寸循环系统以及外接功率输出或输入回路通道,并将不同数量的微纳尺寸系统进行接口组合,从而能够降低了实现多层组合式微纳尺寸制冷机系统的难度,提高了循环性能。

5.解决以上问题及缺陷的意义为:以上问题及缺陷的解决对微/纳米循环装置在能量的有效利用和转换方面具有重要的应用意义。同时为基于微通道技术和纳米技术的不可逆微纳尺度热泵装置的设计制造和性能优化提供重要依据。

技术实现要素:

6.针对现有技术存在的问题,本发明提供了一种两级微纳米理想气体工质制冷机、制冷方法、终端、介质,具体涉及一种基于热尺寸效应的两级微纳米理想气体工质制冷机。

7.本发明是这样实现的,一种基于热尺寸效应的两级微纳米理想气体工质制冷机,所述基于热尺寸效应的两级微纳米理想气体工质制冷机包括:

8.外部功率输入通道模块,包括片上气体流体外接回气通道、气流入口和出口接口、气体可渗透壁、通道气流稳定驱动器;用于调节驱动功率形成稳定气流回路;

9.整机系统冷极传热模块,用于进行冷源温度调节、传热方式控制、导热材料热导系数调节;

10.单个微纳米热尺寸制冷单元模块,包括片上蚀刻微通道、多孔可渗透壁、绝热壁、回热器、温度梯度控制装置、工质气流;用于基于系统中等温过程和等压过程中的类帕尔帖效应和类汤姆森效应以及系统中回热过程,构成由两个等温过程和两个等压过程组成的气体循环回路并实现热抽运;

11.下层热尺寸单元模块,包括微纳米热尺寸制冷单元模块组合、组合单元气流出口接口以及温度梯度控制装置;用于将单个微纳米热尺寸制冷单元模块进行排列并组合成下层,进行有限速率的交换热量;

12.上层热尺寸单元模块,包括微纳米热尺寸制冷单元模块组合、组合单元气流入口接口以及温度梯度控制装置;用于将单个微纳米热尺寸制冷单元模块进行排列并组合成上层,进行有限速率的交换热量;

13.整机系统热极传热模块,用于进行热源温度调节、传热方式控制、导热材料热导系数调节。

14.进一步,所述外部功率输入通道模块包括:

15.片上气体流体外接回气通道,用于存储气体流体;

16.气流入口和出口接口,与单个微纳米热尺寸制冷单元模块中片上蚀刻微通道相连接;

17.气体可渗透壁,用于稳定整机系统气流和有效热交换。

18.通道气流稳定驱动器,用于驱动片上回气通道中气体流体按一定方向流动。

19.进一步,所述单个微纳米热尺寸制冷单元模块包括:

20.上蚀刻微通道,用于制造方形或圆形微通道;

21.多孔可渗透壁,位于两个不同尺度的两部分的通道断口处,用于将两个部分连接成一个回路;

22.绝热壁,用于将微通道隔开成两个不同尺度的两部分;

23.回热器,用于进行系统回热;

24.温度梯度控制装置,用于基于充入的工质气体,在通道回路两端形成不同的工质温度,形成由尺寸差异导致的热势。

25.工质气流,基于充入的工质气体形成工质气流。

26.进一步,所述微纳米热尺寸制冷单元模块上下层尺寸单元数目不同。

27.本发明的另一目的在于提供一种基于所述基于热尺寸效应的两级微纳米理想气体工质制冷机的基于热尺寸效应的两级微纳米理想气体工质制冷方法,所述基于热尺寸效应的两级微纳米理想气体工质制冷方法包括:

28.步骤一,通过气流稳定驱动器驱动片上回气通道中气体流体按一定方向流动,经过气流入口和出口接口与单个微纳米热尺寸制冷单元模块中片上蚀刻微通道相连接,调节驱动功率形成稳定气流回路;

29.步骤二,利用片上蚀刻微纳技术构造方形或圆形微通道,利用绝热壁微通道用绝热壁隔开成两个不同尺度的两部分,并在每部分通道端口处利用多孔可渗透壁将两部分连接成一个回路;

30.步骤三,充入工质气体,并利用温度梯度控制装置在通道回路两端形成不同的工质温度,形成由尺寸差异导致的热势;调节冷却源温度和工质气体温度,利用线性导热材料从冷却源抽运热量到微纳米热尺寸制冷单元模块组合;

31.步骤四,调节热源温度和工质气体温度,利用外接金属材料控制耗散热源环境,以及优化热源与工质之间温度梯度,并利用其导热特性将热量通过两级微纳米热尺寸制冷机抽运释放到热场直至完成热力循环。

32.进一步,所述利用线性导热材料从冷却源抽运热量到微纳米热尺寸制冷单元模块组合包括:

33.利用系统中等温过程和等压过程中的类帕尔帖效应和类汤姆森效应以及系统中回热过程,构成由两个等温过程和两个等压过程组成的气体循环回路并进行热抽运。

34.进一步,步骤三中,所述调节冷却源温度和工质气体温度包括:

35.通过外部功率驱动形成稳定相同工质气流量依次通过组合单元、温度梯度控制装置调控热源和冷源的温度并与一定温度的工质气体流进行有限速率的交换热量,调节冷却源温度和工质气体温度。

36.进一步,所述基于热尺寸效应的两级微纳米理想气体工质制冷方法包括:

37.每层的热尺寸单元中,上层排列有n对微纳米热尺寸元件,下层排列有m对微纳米热尺寸元件;

38.每个热尺寸单元气流入口和出口接口相互连接,通过外部功率驱动形成稳定相同工质气流量依次通过组合单元、温度梯度控制装置调控热源和冷源的温度并与一定温度的工质气体流进行有限速率的交换热量;

39.每层的热尺寸单元具有相同的气体流量j

n

,由外部功率输入驱动和调节;

40.κ(t1‑

t

m

)是上层每个热尺寸元件的傅立叶热损失,κ(tm

‑

t2)是下层每个热尺寸元件的傅立叶热损失;

41.t1是热端温度,t2是冷端温度,tm是两层之间结点的温度;当气体流过制冷机中的各元件时,得到热平衡方程为

[0042][0043][0044][0045][0046]

同时对于多层系统与耗散源有限速率传热方法以及热平衡条件,如

[0047][0048][0049]

导出两级微纳米热尺寸制冷机的制冷量和制冷系数分别为:

[0050]

r=κt

l

ξ2(1

‑

ν)

[0051]

和

[0052][0053]

其中式τ=t

l

/t

h

为两个热源的温度比;ξ1=α/κ,ξ2=β/κ是无量纲热导率;

[0054]

u=(t1/t

l

)

0.5

,v=(t2/t

l

)

0.5

;这些性能系统数反映制冷机制冷率和性能系数对热导率α和β、蓄冷器温度t

l

、内部热导κ、内部耗散系数r、气体流量j

n

和长度比λ的依赖;两级热尺寸制冷机制冷率和性能系数很大程度上取决于上层和下层的热尺寸元件数目n和m;利用两级两级微纳米热尺寸制冷机的制冷量和制冷系数并进行优化,得到在微纳尺寸单元总数

m固定为20时,最优化分层布置为n=m;上下两层分布为n=m=10。

[0055]

本发明的另一目的在于提供一种信息数据处理终端,所述信息数据处理终端包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行所述基于热尺寸效应的两级微纳米理想气体工质制冷方法。

[0056]

本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行所述基于热尺寸效应的两级微纳米理想气体工质制冷方法。

[0057]

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明可以实现以稳定气流为工质的制冷机循环,不需要可移动机械部件,减小了系统中的机械摩擦。本发明工质气体处于封闭通道循环流动,避免了工质气体直接进入耗散源。本发明解决了单个微纳尺寸系统循环性能低、制冷量小、冷热源温差小等问题。本发明利用成熟的片上刻蚀微通道技术进行物理实现,降低了制造难度。本发明尺寸效应不依赖于系统材料性质,优化设计更容易。

[0058]

对比的技术效果或者实验效果。在相同温度梯度情况下,本发明两级微纳米理想气体工质制冷机相比于单个微纳米热尺寸制冷机单元其最优化性能系数要提高2倍左右,而相应的制冷量要提高30%左右。

附图说明

[0059]

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

[0060]

图1是本发明实施例提供的单个微纳米热尺寸制冷单元循环模型图。

[0061]

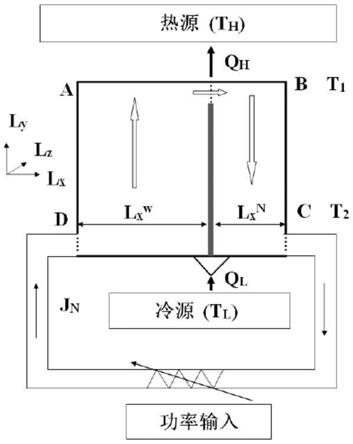

图2是本发明实施例提供的基于热尺寸效应的两级微纳米理想气体工质制冷机结构示意图;

[0062]

图中:1、外部功率输入通道模块;2、整机系统制冷极传热模块;3、单个微纳米热尺寸制冷单元模块;4、下层热尺寸单元模块;5、上层热尺寸单元模块;6、整机系统热极传热模块。

[0063]

图3是本发明实施例提供的基于热尺寸效应的两级微纳米理想气体工质制冷方法流程图。

[0064]

图4是本发明实施例提供的两级微纳米理想气体工质制冷机原理示意图。

具体实施方式

[0065]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0066]

针对现有技术存在的问题,本发明提供了一种基于热尺寸效应的两级微纳米理想气体工质制冷机,下面结合附图对本发明作详细的描述。

[0067]

如图1

‑

图2所示,本发明实施例提供的基于热尺寸效应的两级微纳米理想气体工

质制冷机包括:

[0068]

外部功率输入通道模块1,包括片上气体流体外接回气通道、气流入口和出口接口、气体可渗透壁、通道气流稳定驱动器;用于调节驱动功率形成稳定气流回路;

[0069]

整机系统冷极传热模块2,用于进行冷源温度调节、传热方式控制、导热材料热导系数调节;

[0070]

单个微纳米热尺寸制冷单元模块3,包括片上蚀刻微通道、多孔可渗透壁、绝热壁、回热器、温度梯度控制装置、工质气流;用于基于系统中等温过程和等压过程中的类帕尔帖效应和类汤姆森效应以及系统中回热过程,构成由两个等温过程和两个等压过程组成的气体循环回路并实现热抽运;

[0071]

下层热尺寸单元模块4,包括微纳米热尺寸制冷单元模块组合、组合单元气流出口接口以及温度梯度控制装置;用于将单个微纳米热尺寸制冷单元模块进行排列并组合成下层,进行有限速率的交换热量;

[0072]

上层热尺寸单元模块5,包括微纳米热尺寸制冷单元模块组合、组合单元气流入口接口以及温度梯度控制装置;用于将单个微纳米热尺寸制冷单元模块进行排列并组合成上层,进行有限速率的交换热量;

[0073]

整机系统热极传热模块6,用于进行热源温度调节、传热方式控制、导热材料热导系数调节。

[0074]

本发明实施例提供的外部功率输入通道模块包括:

[0075]

片上气体流体外接回气通道,用于存储气体流体;

[0076]

气流入口和出口接口,与单个微纳米热尺寸制冷单元模块中片上蚀刻微通道相连接;

[0077]

气体可渗透壁,用于稳定整机系统气流和有效热交换。

[0078]

通道气流稳定驱动器,用于驱动片上回气通道中气体流体按一定方向流动。

[0079]

本发明实施例提供的单个微纳米热尺寸制冷单元模块包括:

[0080]

上蚀刻微通道,用于制造方形或圆形微通道;

[0081]

多孔可渗透壁,位于两个不同尺度的两部分的通道断口处,用于将两个部分连接成一个回路;

[0082]

绝热壁,用于将微通道隔开成两个不同尺度的两部分;

[0083]

回热器,用于进行系统回热;

[0084]

温度梯度控制装置,用于基于充入的工质气体,在通道回路两端形成不同的工质温度,形成由尺寸差异导致的热势。

[0085]

工质气流,基于充入的工质气体形成工质气流。

[0086]

本发明实施例提供的微纳米热尺寸制冷单元模块上下层尺寸单元数目不同。

[0087]

如图3所示,本发明实施例提供的基于热尺寸效应的两级微纳米理想气体工质制冷方法包括以下步骤:

[0088]

s101,通过气流稳定驱动器驱动片上回气通道中气体流体按一定方向流动,经过气流入口和出口接口与单个微纳米热尺寸制冷单元模块中片上蚀刻微通道相连接,调节驱动功率形成稳定气流回路;

[0089]

s102,利用片上蚀刻微纳技术构造方形或圆形微通道,利用绝热壁微通道用绝热

壁隔开成两个不同尺度的两部分,并在每部分通道端口处利用多孔可渗透壁将两部分连接成一个回路;

[0090]

s103,充入工质气体,并利用温度梯度控制装置在通道回路两端形成不同的工质温度,形成由尺寸差异导致的热势;调节冷却源温度和工质气体温度,利用线性导热材料从冷却源抽运热量到微纳米热尺寸制冷单元模块组合;

[0091]

s104,调节热源温度和工质气体温度,利用其导热特性将热量通过两级微纳米热尺寸制冷机抽运释放到热场直至完成热力循环。

[0092]

具体地,步骤s104包括:调节热源温度和工质气体温度,利用外接金属材料控制耗散热源环境,以及优化热源与工质之间温度梯度,并利用其导热特性将热量通过两级微纳米热尺寸制冷机抽运释放到热场直至完成热力循环。

[0093]

本发明实施例提供的利用线性导热材料从冷却源抽运热量到微纳米热尺寸制冷单元模块组合包括:

[0094]

利用系统中等温过程和等压过程中的类帕尔帖效应和类汤姆森效应以及系统中回热过程,构成由两个等温过程和两个等压过程组成的气体循环回路并进行热抽运。

[0095]

本发明实施例提供的调节冷却源温度和工质气体温度包括:

[0096]

通过外部功率驱动形成稳定相同工质气流量依次通过组合单元、温度梯度控制装置调控热源和冷源的温度并与一定温度的工质气体流进行有限速率的交换热量,调节冷却源温度和工质气体温度。

[0097]

下面结合具体实施例对本发明的技术效果作进一步描述。

[0098]

实施例1

[0099]

本发明考虑到当气体被束缚在有限的微纳尺度区域时,气体原子的热波长将与系统尺寸相比拟。相应的,气体各热力学性质将重要的依赖于束缚气体的边界,即除了体积、温度、压强以及系统不可逆性以外,还会与系统的表面积有关。尤其通过将理想气体充满在不同尺寸的方形或圆形管道中,并将其上端和下端分别其与高温热源和低温热源接触,系统边界效应将会导致不同温度的上下两端存在一个热尺寸势。当不同尺寸系统中间的隔板打开时,气体在这个热势的作用下将会发生定向流动,并通过与热电效应类似的类帕尔帖效应和类汤姆森效应分别与热源和冷源交换热量。因此利用这些热尺寸效应,通过构造合适的等温和等压过程,可以设计出类似于热电制冷机的热尺寸循环系统用于抽运热量。其优势也体现在这种热尺寸热力学循环系统中不需要可移动部件以及吸气和排气等开放过程,从而提升气体系统的稳定性以及减小摩擦。通过将多个这样的热尺寸系统进行组合,可以设计构成两级制冷系统增加制冷率并实现较大的热源与冷源之间的温度差,解决了单个微纳尺寸系统循环性能低、制冷量小、冷热源温差小等问题。其突出优势也体现在实际设计制造方面,本发明能够利用成熟的片上刻蚀微通道技术进行物理实现,降低了制造难度。

[0100]

如图2所示为本发明所示单个微纳米热尺寸制冷单元模块原理示意图。包括外部功率输入通道模块、整机系统制冷极传热模块、单个微纳米热尺寸制冷单元模块以及整机系统热极传热模块。利用片上蚀刻微纳技术设计制造方形或圆形微通道,将微通道用绝热壁隔开成两个不同尺度的两部分,在每部分通道端口处用多孔可渗透壁将它们连接成一个回路。充入工质气体,并利用温度梯度控制装置在通道回路两端形成不同的工质温度,从而形成由尺寸差异导致的热势。进一步,利用系统中等温过程和等压过程中的类帕尔帖效应

和类汤姆森效应以及系统中回热过程,构成由两个等温过程和两个等压过程组成的气体循环回路并实现热抽运。

[0101]

图1中的abcd部分是一个维度为l

x

、l

y

和l

z

的微纳尺寸矩形盒。采用绝热壁将箱体分成窄、宽两部分,分别表示为(l

xn

)和(l

xw

)。理想麦克斯韦气体作为工作物质填充在这个盒子中,并且当绝热壁和侧壁对气体的原子是可渗透的时,气体可以自由流动。此外,外部气体通道用于使外部功率输入从而驱动气体流动。考虑只有位于盒子底部和顶部的墙壁是可渗透的,可渗透部分的宽度是δ(虚线)。简单起见,假设可渗透墙包含许多小孔,而不会干扰每个盒子中的稳态德布罗意波模式。相应地,作为制冷机的微纳米尺度系统,两个热源之间的傅立叶热流和有限速率的热交换也需要考虑。考虑这样的制冷机,它同时的耦合到一个温度为th高温热源和一个温度为tl低温热源。在两个等温过程中,气体工质的温度为t1和t2(t1>t

h

>t

l

>t2)。在两个等压过程中,一个额外的热交换器可以用于从窄边的通道往宽边通道热转移。当系统达到稳态时,沿a

→

b

→

c

→

d

→

a路径穿过狭长矩形箱体可以实现稳定气体流量j

n

。外部功率输入不仅维持了热泵稳定的气体流量,还用于克服窄箱体与宽箱体之间的热尺寸势

[0102][0103]

式中是粒子在温度t下最几德布罗意波长的一半,并与工质气体粒子的质量有关。利用系统中等温过程和等压过程中的类帕尔帖效应和类汤姆森效应以及系统中回热过程,构成由两个等温过程和两个等压过程组成的气体循环回路并实现热抽运。相应的,可以导出单个微纳米热尺寸制冷单元模块的制冷量和制冷系数分别为:

[0104][0105]

和

[0106][0107]

式中z是系统品质因子,并依赖于两个不同尺度通道尺寸宽度比,κ和λ描述了系统中的傅立叶热和焦耳热不可逆性。

[0108]

如图4所示为本发明所示两级微纳米理想气体工质制冷机原理示意图。每层的热尺寸单元数目不同,如上层排列有n对微纳米热尺寸元件,而下层排列有m对微纳米热尺寸元件。在这个组合模块中,每个单元气流入口和出口接口相互连接从而可以通过外部功率驱动形成稳定相同工质气流量依次通过组合单元、温度梯度控制装置调控热源和冷源的温度并与一定温度的工质气体流进行有限速率的交换热量,保证整个系统循环稳定工作。与单一的微纳米级热尺寸热泵相比,它可以承受更大的冷热温差。该热泵由一个顶部级和一个底部级组成,每级分别有n对微纳米热尺寸元件和m对微纳米热尺寸元件。这样的两级循环模型具有重要的实际意义,尤其可以用于热尺寸器件的性能提升方面。这里设计控制每个热尺寸元件具有相同的气体流量j

n

,它由外部功率输入驱动和调节。此外,κ(t1‑

t

m

)是顶层每个热尺寸元件的傅立叶热损失,κ(tm

‑

t2)是底部级每个热尺寸元件的傅立叶热损失。这里,t1是热端温度,t2是冷端温度,tm是两层之间结点的温度。当气体流过制冷机中的各元

件时,得到热平衡方程为

[0109][0110][0111][0112][0113]

同时考虑多层系统与耗散源有限速率传热方法以及热平衡条件,如

[0114][0115][0116]

可以导出两级微纳米热尺寸制冷机的制冷量和制冷系数分别为:

[0117]

r=κt

l

ξ2(1

‑

ν)

[0118]

和

[0119][0120]

其中式τ=t

l

/t

h

为两个热源的温度比;ξ1=α/κ,ξ2=β/κ是无量纲热导率。

[0121]

u=(t1/t

l

)

0.5

,v=(t2/t

l

)

0.5

。这些性能系统数反映了制冷机制冷率和性能系数对热导率α和β、蓄冷器温度t

l

、内部热导κ、内部耗散系数r、气体流量j

n

和长度比λ的依赖。特别地,两级热尺寸制冷机制冷率和性能系数很大程度上取决于顶部和底部的热尺寸元件数目n和m。利用两级两级微纳米热尺寸制冷机的制冷量和制冷系数并对其进行优化分析,可以得到在微纳尺寸单元总数m固定时,最优化分层布置为n=m。

[0122]

下面结合具体实验数据对本发明地效果作进一步描述。

[0123]

通常微纳尺寸单元总数m的总数也不能太大,如实际设计中通常要求m<20,以获得较大的最优化制冷效率。同时,为了获得较大的制冷量,上下两层分布为单元数量分布为n=m。如当上层与热源之间的传热系数和下层与热源之间的传热系数相等并且约等于傅立叶传热系统数的10倍,系统品质因子约为1,以及冷热源温度比为0.96以及总的微纳米制冷机单元数目m=20时,制冷机单元的分布为n=10,m=10。

[0124]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1