门体、门体的制备方法、制冷装置与流程

1.本发明涉及制冷装置领域,尤其涉及一种门体、所述门体的制备方法、具有所述门体的制冷装置。

背景技术:

2.现有的冰箱上的门体一般采用发泡料填充或者真空隔热板与发泡料复合填充来实现门体的保温隔热,但是,无论是发泡料填充还是真空隔热板与发泡料复合填充的方式门体均较厚,无法实现真正的超薄门体,且这两种方式均需要进行发泡,一方面需要发泡模具,成本较高;另一方面,存在溢料风险。

3.有鉴于此,有必要提供一种新的门体、该门体的制备方法以及具有该门体的制冷装置以解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种门体、所述门体的制备方法、具有所述门体的制冷装置。

5.为实现上述发明目的,本发明采用如下技术方案:一种门体,包括外壳、与所述外壳围设形成保温空间的门衬,所述门衬具有向远离所述外壳的方向突伸的固定凸起,所述固定凸起具有与所述保温空间相连通的成型腔;所述门体还包括设于所述外壳与所述门衬之间的真空隔热板、填充于所述成型腔内的发泡件。

6.作为本发明进一步改进的技术方案,所述发泡件的材料为聚氨酯发泡料。

7.作为本发明进一步改进的技术方案,所述真空隔热板与所述门衬和/或所述外壳之间具有粘接层。

8.作为本发明进一步改进的技术方案,所述粘接层的材料为单组分热熔胶、双面胶、双组份胶水中的一种。

9.作为本发明进一步改进的技术方案,所述固定凸起自所述门衬朝向所述外壳的一侧向远离所述外壳的方向凹陷形成。

10.作为本发明进一步改进的技术方案,所述外壳的边缘具有第一搭接区、所述门衬的边缘具有与所述第一搭接区相配合的第二搭接区;所述门体还包括设于所述第一搭接区与所述第二搭接区之间隔热件。

11.作为本发明进一步改进的技术方案,所述隔热件与所述第一搭接区和/或所述第二搭接区相粘接。

12.作为本发明进一步改进的技术方案,所述隔热件为气凝胶毡、pe发泡件、聚丙烯发泡件、三元乙丙橡胶、三聚氰胺泡沫件中的一种。

13.为实现上述发明目的,本发明还提供一种门体的制备方法,包括如下步骤:

14.将真空隔热板粘贴至外壳上;

15.将粘贴有真空隔热板的外壳放置于上模具中;

16.将具有向远离所述外壳的方向突伸的固定凸起的门衬放置于下模具中;

17.向所述固定凸起的成型腔内注入发泡料;

18.合模。

19.作为本发明进一步改进的技术方案,在“将粘贴有真空隔热板的外壳放置于上模具中”之前,所述门体的制备方法还包括如下步骤:在外壳的边缘粘贴隔热件;或者在“将具有向远离所述外壳的方向突伸的固定凸起的门衬放置于下模具中”之前,所述门体的制备方法还包括如下步骤:在门衬的边缘粘贴隔热件。

20.为实现上述发明目的,本发明还提供另一种门体的制备方法,包括如下步骤:

21.向门衬的固定凸起的成型腔内注入发泡料,形成门衬预制件;

22.将门衬预制件放置于下模具中;

23.将真空隔热板粘贴至外壳上;

24.将粘贴有真空隔热板的外壳放置于上模具中;

25.合模。

26.作为本发明进一步改进的技术方案,在“将门衬预制件放置于下模具中”之前,所述控制方法还包括如下步骤:在门衬的边缘粘贴隔热件;或者在“将粘贴有真空隔热板的外壳放置于上模具中”之前,所述门体的制备方法还包括如下步骤:在外壳的边缘粘贴隔热件。

27.为实现上述发明目的,本发明还提供一种制冷装置,包括门体,所述门体为上述的门体;或者所述门体由上述的门体的制备方法制成。

28.本发明的有益效果是:本发明中的门体在外壳与所述门衬之间仅设置用以保温隔热的真空隔热板,能够有效减薄门体,且满足门体的保温性能需求;同时,在固定凸起的成型腔内填充发泡件,能够增强固定凸起的强度,使固定凸起能够支撑瓶座。

附图说明

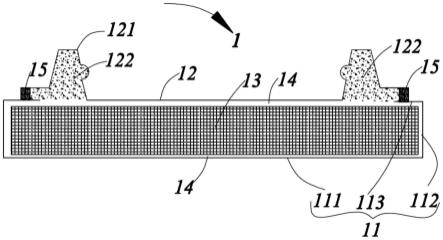

29.图1是本发明中的门体的剖视图。

30.图2是本发明第一实施方式中的门体的制备方法的流程图。

31.图3是本发明第二实施方式中的门体的制备方法的流程图。

具体实施方式

32.以下将结合附图所示的各实施方式对本发明进行详细描述,请参照图1-图3所示,为本发明的较佳实施方式。但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

33.本发明提供一种门体1,所述门体1为用于制冷装置上的门体。

34.请参图1所示,所述门体1包括外壳11、与所述外壳11围设形成保温空间的门衬12、设于所述外壳11与所述门衬12之间的真空隔热板13,即,在保温空间仅设置用以保温隔热的真空隔热板13,能够有效减薄门体1,且能够满足门体1的保温性能需求,从而能够增大制冷装置内的容积,达到节能的效果。

35.进一步地,所述真空隔热板13与所述门衬12和/或所述外壳11之间具有粘接层14,

以将所述真空隔热板13固定于所述门衬12和/或所述外壳11上,实现所述真空隔热板13的固定。

36.于一具体实施方式中,所述真空隔热板13与所述门衬12以及所述外壳11之间均通过粘接层14相粘接,一方面,能够实现所述真空隔热板13的固定;另一方面,通过所述真空隔热板13能够将所述门衬12与所述外壳11相固定连接。

37.具体地,所述粘接层14的材料为单组分热熔胶、双面胶、双组份胶水中的一种。

38.所述双组份胶水为双组份聚氨酯或者环氧,所述双组份聚氨酯包括含羟基的化合物以及异氰酸酯;所述环氧包括含环氧基团的化合物以及含氨基的化合物。当然,并不以此为限。

39.进一步地,所述门衬12具有向远离所述外壳11的方向突伸的固定凸起121,所述固定凸起121具有与所述保温空间相连通的成型腔(未标号),所述成型腔内填充有发泡件122,能够增强所述固定凸起121的强度,使所述固定凸起121能够支撑瓶座,同时,也能够起到一定的保温作用,即提高所述门体1的保温性能。

40.具体地,所述发泡件122的材料为聚氨酯发泡料,即所述发泡件122可以通过聚氨酯发泡料发泡形成,成本较低。

41.可以理解的是,可以通过调节聚氨酯发泡料的密度使所述固定凸起121满足强度需求。

42.具体地,所述固定凸起121自所述门衬12朝向所述外壳11的一侧向远离所述外壳11的方向凹陷形成,增强所述门衬12的强度以及一体性。

43.进一步地,所述外壳11的边缘具有第一搭接区、所述门衬12的边缘具有与所述第一搭接区相配合的第二搭接区;所述门体1还包括设于所述第一搭接区与所述第二搭接区之间隔热件15,隔绝所述门衬12与所述外壳11之间的固相热传导,外界的热量无法经所述外壳11传递至所述门衬12上,减少制冷间室内的温度波动,且达到节能的效果。

44.具体地,所述外壳11包括面板111、自所述面板111的周缘朝向门衬12延伸的侧边112、自所述侧边112远离面板111的一端向内弯折形成的弯折边113,所述第一搭接区即为所述弯折边113。在所述外壳11与所述门衬12相组装后,所述弯折边113与所述门衬12的边缘相重叠。

45.进一步地,所述隔热件15与所述第一搭接区和/或所述第二搭接区相粘接。

46.于一具体实施方式中,所述隔热件15与所述第一搭接区以及所述第二搭接区均相粘接,即,能够通过所述隔热件15将所述门衬12与所述外壳11相连接在一起。

47.具体地,所述隔热件15上具有单组分热熔胶或双面胶或双组份胶水,以使所述隔热件15能够粘接至所述第一搭接区和/或所述第二搭接区上。

48.进一步地,所述隔热件15为气凝胶毡、pe发泡件、聚丙烯发泡件、三元乙丙橡胶、三聚氰胺泡沫件中的一种,即,所述隔热件15为具有高柔韧性侧保温材料,在所述门衬12与所述外壳11相组装后,经压缩的所述隔热件15的厚度不大于2mm,从而不影响所述门体1的外观性能。

49.进一步地,请参图2所示,为本发明第一实施方式中的门体1的制备方法,包括如下步骤:

50.s1、将真空隔热板13粘贴至外壳11上;

51.s2、将粘贴有真空隔热板13的外壳11放置于上模具中;

52.s3、将具有向远离所述外壳11的方向突伸的固定凸起121的门衬12放置于下模具中;

53.s4、向所述固定凸起121的成型腔内注入发泡料;

54.s5、合模。

55.其中,s1~s5仅仅是为了描述方便,并不代表步骤顺序。步骤s1、s2用于准备外壳将外壳11放置于上模具中,步骤s3用以将门衬12放置于下模具中,步骤s3与步骤s1、s2可同步进行,或者步骤s3可以在步骤s1、s2后进行,或者步骤s3可以在步骤s1、s2前进行。

56.具体地,步骤s1包括如下步骤:

57.在真空隔热板13的相对两侧粘贴粘贴层,通过所述粘贴层将所述真空隔热板13固定于壳体上,同时,在合模后,通过所述粘贴层实现所述真空隔热板13与门衬12之间的粘接,增强所述门体1的强度。

58.具体地,所述粘接层14的材料为单组分热熔胶、双面胶、双组份胶水中的一种。

59.本实施方式中,在“将具有向远离所述外壳11的方向突伸的固定凸起121的门衬12放置于下模具中”之前,所述门体1的制备方法还包括如下步骤:在门衬12的边缘粘贴隔热件15。在向所述固定凸起121的成型腔内注入发泡料时,所述隔热件15能够阻挡发泡料溢出。

60.当然,并不以此为限,于其他实施方式中,也可以在“将粘贴有真空隔热板13的外壳11放置于上模具中”之前,在外壳11的边缘粘贴隔热件15。

61.在合模时,发泡料尚未固化,在发泡料固化后,能够将门衬12与真空隔热板13和/或外壳11相粘接,增强所述外壳11、真空隔热板13、门衬12之间的连接强度。

62.进一步地,请参图3所示,为本发明第二实施方式中的门体1的制备方法,包括如下步骤:

63.s1’、向门衬12的固定凸起121的成型腔内注入发泡料,形成门衬预制件;

64.s2’、将门衬预制件放置于下模具中;

65.s3’、将真空隔热板13粘贴至外壳11上;

66.s4’、将粘贴有真空隔热板13的外壳11放置于上模具中;

67.s5’、合模。

68.其中,s1’~s5’仅仅是为了描述方便,并不代表步骤顺序。步骤s1’、s2’用于用以将门衬12放置于下模具中,s3’、s4’用于准备外壳11将外壳11放置于上模具中,步骤s1’、s2’与步骤s3’、s4’可同步进行,或者步骤s1’、s2’可以在步骤s3’、s4’后进行,或者步骤s1’、s2’可以在步骤s3’、s4’前进行。

69.可以理解的是,本发明第二实施方式中,先形成门衬预制件,在组装的过程中,省去了发泡相关组件,节约成本。

70.具体地,步骤s3’包括如下步骤:

71.在真空隔热板13的相对两侧粘贴粘贴层,通过所述粘贴层将所述真空隔热板13固定于壳体上,同时,在合模后,通过所述粘贴层实现所述真空隔热板13与门衬12之间的粘接,增强所述门体1的强度。

72.具体地,所述粘接层14的材料为单组分热熔胶、双面胶、双组份胶水中的一种。

73.进一步地,本实施方式中,在“将门衬预制件放置于下模具中”之前,所述控制方法还包括如下步骤:在门衬12的边缘粘贴隔热件15。当然,并不以此为限,于其他实施方式中,也可以在“将粘贴有真空隔热板13的外壳11放置于上模具中”之前,在外壳11的边缘粘贴隔热件15。

74.具体地,所述隔热件15与所述门衬12以及所述外壳11均相粘接,能够增强所述门衬12与所述外壳11之间的连接强度。

75.进一步地,本发明还提供一种制冷装置,所述制冷装置包括上述的门体1。

76.可以理解的是,所述制冷装置除所述门体1外的其他结构均可沿用现有技术,于此,不再赘述。

77.所述门体1的结构如上所述,或者所述门体1采用上述的门体1的制备方法制备形成,于此,不再赘述。

78.综上所述,本发明中的门体1在外壳11与所述门衬12之间仅设置用以保温隔热的真空隔热板13,能够有效减薄门体1,且满足门体1的保温性能需求;同时,在固定凸起121的成型腔内填充发泡件122,能够增强固定凸起121的强度,使固定凸起121能够支撑瓶座。

79.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

80.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1