一种裂解气后加氢装置扩能改造装置及方法与流程

1.本发明涉及石油化工技术领域,尤其涉及一种裂解气后加氢装置扩能改造装置及方法。

背景技术:

2.三烯三苯是石油化工工业最重要最基础的原料,其中的乙烯产量又代表着一个国家石油化工的水平,石油产品的蒸汽裂解是生产三烯的最主要途径,虽然近些年甲醇制烯烃和丙烷脱氢发展迅猛,但仍然无法撼动蒸汽裂解在石油化工的统治地位,蒸汽裂解不仅仅乙烯产量高规模大,也同时产出大量的丙烯、丁二烯及三苯产品,规模大产品多是甲醇制烯烃和丙烷脱氢不可比拟的。

3.随着我国国民经济的快速发展,对基础化工原料的需求也在大幅度提高,因此,为了提高乙烯产能、建设大的乙烯裂解项目,在已经投入生产乙烯裂解装置上进行扩能改造也尤为重要。

4.为此我们提出一种裂解气后加氢装置扩能改造装置及方法。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种裂解气后加氢装置扩能改造装置及方法。

6.为了实现上述目的,本发明采用了如下技术方案:

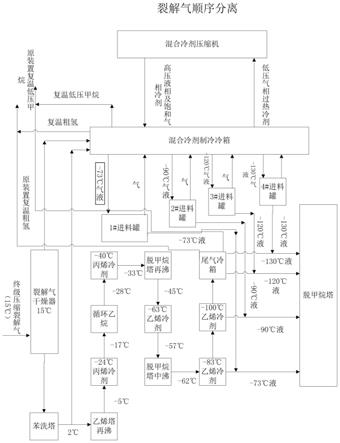

7.一种裂解气后加氢装置扩能改造装置,包括原装置和扩能改造装置;

8.所述原装置包括裂解气干燥器,苯洗塔、乙烯塔、逐级冷却装置和尾气冷箱,所述逐级冷却装置和尾气冷箱分别与脱甲烷塔连通,用于向脱甲烷塔中供给冷却液;

9.所述扩能改造装置包括相互连接的混合冷剂压缩机和混合冷剂制冷冷箱,所述混合冷剂制冷冷箱分别与苯洗塔、第一进料罐、第二进料罐、第三进料罐和第四进料罐连接;

10.所述第一进料罐、第二进料罐、第三进料罐和第四进料罐分别与脱甲烷塔连通,用于向脱甲烷塔供给冷却液。

11.进一步的,所述逐级冷却装置第一输出管路与第一进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第一级冷却液;

12.所述逐级冷却装置第二输出管路与第二进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第二级冷却液;

13.尾气冷箱第一输出管路与第三进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第三级冷却液;

14.尾气冷箱第二输出管路与第四进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第四级冷却液。

15.进一步的,所述第一级冷却液温度为-65

°

~-75

°

;第二级冷却液温度为-85

°

~-95

°

;第三级冷却液温度为-115

°

~-125

°

;第四级冷却液温度为-126

°

~-135

°

。

16.一种裂解气后加氢装置扩能改造方法,利用上述一种裂解气后加氢装置扩能改造装置,并包含以下步骤:

17.终极压缩裂解气通过裂解气干燥器干燥后形成干燥裂解气并进入至苯洗塔中,苯洗塔中的裂解气分流至乙烯塔再沸和混合冷剂制冷冷箱中;

18.第一部分裂解气经乙烯塔再沸并依次经过第一丙烯冷剂冷却、循环乙烷、第二丙烯冷剂冷却、脱甲烷塔再沸、第一乙烯冷剂和脱甲烷塔中沸步骤,并输送至多级冷却装置中,多级冷却装置处理完成后分别形成第一级冷却液和第二级冷却液输送至脱甲烷塔,余留部分输送至尾气冷箱中分别形成粗氢、第三级冷却液和第四级冷却液,其中第三级冷却液和第四级冷却液输送至脱甲烷塔,

19.混合冷剂制冷冷箱接收裂解气并形成第一级冷却气液、第二级冷却气液、第三级冷却气液和第四级冷却气液,并分别传输至第一进料罐、第二进料罐、第三进料罐和第四进料罐中形成;

20.第一进料罐分流第一级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第一级冷却液输送至原装置脱甲烷塔;

21.第二进料罐分流第二级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第二级冷却液输送至原装置脱甲烷塔;

22.第三进料罐分流第三级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第三级冷却液输送至原装置脱甲烷塔;

23.第四进料罐分流第四级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第四级冷却液输送至原装置脱甲烷塔。

24.相比于现有技术,本发明的有益效果在于:

25.原装置基础上增设混合冷剂制冷系统(混合冷剂制冷压缩机和制冷换热冷箱)将原装置干燥裂解气引出适当流量送入新增混合冷剂制冷冷箱进行降温冷凝用以维持或减小原装置丙烯、乙烯冷剂的用量,使原有的丙烯、乙烯制冷系统满足装置扩能增效后所需的制冷要求,冷凝液按照不同的温度分别返回原装置的对应位置,低压甲烷和粗氢经新增冷箱复热后与原装置低压甲烷和粗氢合并;混合冷剂制冷系统包括制冷压缩机和制冷冷箱,能提供0℃到-160℃之间任何温度级别的冷剂,能完成丙烯制冷、乙烯制冷及甲烷制冷三个制冷机组的工作,混合冷剂制冷机组只有两段压缩,所有制冷换热都在冷箱里进行,汽化制冷后气相冷剂也在冷箱里被复温至常温,气相冷剂的冷量也被充分利用,压缩机吸入物料是常温。这个制冷系统占地面积小,投资费用低,与大多数乙烯装置扩能增效是相适配,来提高原装置的产能。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

27.图1为本发明提出的一种裂解气后加氢装置扩能改造流程图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.参照图1,

31.一种裂解气后加氢装置扩能改造装置,包括原装置和扩能改造装置;

32.原装置包括裂解气干燥器,苯洗塔、乙烯塔、逐级冷却装置和尾气冷箱,逐级冷却装置和尾气冷箱分别与脱甲烷塔连通,用于向脱甲烷塔中供给冷却液;其中,脱甲烷塔中还作为冷却装置使用;

33.扩能改造装置包括相互连接的混合冷剂压缩机和混合冷剂制冷冷箱,混合冷剂制冷冷箱分别与苯洗塔、第一进料罐、第二进料罐、第三进料罐和第四进料罐连接,四个进料罐分别接收由混合制冷冷箱排放的不同温度的气液混合物,并将液态物料保留,将气态物料重新回流至混合冷剂制冷冷箱中;

34.第一进料罐、第二进料罐、第三进料罐和第四进料罐分别与原装置脱甲烷塔连通,用于向脱甲烷塔供给冷却液。

35.逐级冷却装置第一输出管路与第一进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第一级冷却液;

36.逐级冷却装置第二输出管路与第二进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第二级冷却液;

37.尾气冷箱第一输出管路与第三进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第三级冷却液;

38.尾气冷箱第二输出管路与第四进料罐输出管路混合,并与原装置脱甲烷塔连通,用于向脱甲烷塔排放第四级冷却液。

39.第一级冷却液温度为-65

°

~-75

°

;第二级冷却液温度为

ꢀ‑

85

°

~-95

°

;第三级冷却液温度为-115

°

~-125

°

;第四级冷却液温度为-126

°

~-135

°

,其中第一级冷却液温度最优值为-73

°

,第二级冷却液温度-90

°

,第三级冷却液温度-120

°

,第四级冷却液温度-130

°

。

40.一种裂解气后加氢装置扩能改造方法,利用上述的一种裂解气后加氢装置扩能改造装置,并包含以下步骤:

41.终极压缩裂解气通过裂解气干燥器干燥后形成干燥裂解气并进入至苯洗塔中,苯洗塔中的裂解气分流至乙烯塔再沸和混合冷剂制冷冷箱中;

42.第一部分裂解气经乙烯塔再沸并依次经过第一丙烯冷剂冷却、循环乙烷、第二丙烯冷剂冷却、脱甲烷塔再沸、第一乙烯冷剂和脱甲烷塔中沸步骤,并输送至多级冷却装置中,多级冷却装置处理完成后分别形成第一级冷却液和第二级冷却液输送至脱甲烷塔,余留部分输送至尾气冷箱中分别形成粗氢、第三级冷却液和第四级冷却液,其中第三级冷却液和第四级冷却液输送至脱甲烷塔;

43.混合冷剂制冷冷箱接收裂解气并形成第一级冷却气液、第二级冷却气液、第三级冷却气液和第四级冷却气液,并分别传输至第一进料罐、第二进料罐、第三进料罐和第四进料罐中形成;

44.第一进料罐分流第一级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第一级冷却液输送至原装置脱甲烷塔;

45.第二进料罐分流第二级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第二级冷却液输送至原装置脱甲烷塔;

46.第三进料罐分流第三级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第三级冷却液输送至原装置脱甲烷塔;

47.第四进料罐分流第四级冷却气液,气相回流至混合冷剂制冷冷箱,液相作为第四级冷却液输送至原装置脱甲烷塔。

48.尾气冷箱还排出复温粗氢和复温低压甲烷,并与混合冷剂制冷冷箱产生的复温粗氢和复温低压甲烷,一同排放而出。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1