以LNG制氢过程中的碳捕捉方法与流程

以lng制氢过程中的碳捕捉方法

技术领域

1.本发明涉及一种以lng制氢过程中的碳捕捉方法。

背景技术:

2.天然气制氢的技术已经非常成熟,是目前最经济的制氢方式,开始时主要为化工行业使用,建设大型的制氢工厂,通过管道或者车船,以气态或者液态输送到化工厂;随着汽车行业中氢燃料电池的使用日益广泛,给汽车加氢成为要考虑的问题。氢气的储存成本高,危险性高,不适宜在人口密集的城市中大量储存;而天然气安全性高,可以通过管道或者lng形式获取,因此就出现了小型化的以天然气制氢设备,满足分散式使用氢气的需求。例如某小型化的天然气制氢设备可以安装在集装箱内,产氢量达到1000方/小时,转换效率方面,约0.4~0.45立方的天然气可以转化成1立方的氢气(天然气作为燃料和原料总的消耗)。

3.现有使用lng的小型制氢设备,在碳捕捉方面的工艺流程为:由“天然气制氢装置”转化后,转化出的反应气(该反应气主要成分是氢气、甲烷、二氧化碳,还包括少量的一氧化碳、水蒸气和其它气体)进入“氢气冷冻纯化装置”处理,而“氢气冷冻纯化装置”的工作温度达到-90℃,将反应气中的二氧化碳(二氧化碳在2mpa下转化为固体的温度为-57℃左右)和水转变为固体,其它凝固点更低的成分则转变为液体,这些固体和液体送入干冰生产装置;天然气制氢装置排放的尾气也进入到干冰生产装置,捕捉其中的二氧化碳。

4.现有技术采用-90℃冷冻的方式将水,二氧化碳和其它气体转化为固体或者液体,转入到干冰生产装置;天然气制氢装置排放的尾气也进入到干冰生产装置,捕捉其中的二氧化碳。

5.现有技术存在以下缺点:

6.1、在二氧化碳的采集和运输方面较为繁琐,不如液态二氧化碳方便;

7.2、低温冷冻方式捕捉二氧化碳,不利于lng/汽化气高品位冷能的充分利用。

8.3、采用-90℃低温冷冻,其“载冷剂”的低温工作温度应达到-95℃以下,对载冷剂的选择较为苛刻,甚至要选择丙烷/丁烷等易燃易爆,需要压力容器储存的物质,使用和维护成本较高,危险性较高;

9.4、“天然气制氢装置”转化后,转化出的混合气体,以及“天然气制氢装置”排出的尾气,温度较高,直接使用低温“载冷剂”冷却,浪费了这些气体中的热能,也大量消耗了冷能,造成资源的浪费,甚至冷能的不足。

技术实现要素:

10.本发明要解决的技术问题是为了克服现有技术存在的上述缺陷,提供一种以lng制氢过程中的碳捕捉方法。

11.本发明是通过下述技术方案来解决上述技术问题:

12.一种以lng制氢过程中的碳捕捉方法,其包括以下步骤:

13.步骤一,天然气制氢装置排出的初始反应气,经空气热交换器降温,初始反应气中的部分水蒸气转化为冷凝水排出后,空气热交换器输出第一反应气;

14.步骤二,第一反应气进入以第一冷媒作为载冷剂的热交换器进行降温,第一反应气中的部分水蒸气凝结成冷凝水排出后,热交换器输出第二反应气;

15.步骤三,第二反应气进入以第二冷媒作为载冷剂的深度除水器进行降温,第二反应气中的部分水蒸气形成冰排出后,深度除水器输出第三反应气;

16.步骤四,第三反应气进入以第三冷媒作为载冷剂的冷却器;第三反应气中的二氧化碳气体在冷却器中转变为液体;该二氧化碳液体输送到液态二氧化碳储存罐;冷却器输出第四反应气;

17.步骤五,第四反应气进入以第三冷媒作为载冷剂的深度除二氧化碳器;第四反应气中的二氧化碳气体在深度除二氧化碳器中转变为液体,该二氧化碳液体输送到液态二氧化碳储存罐。

18.优选方案,lng储存罐作为天然气制氢装置使用的天然气原料来源;lng储存罐依次连接有lng气化/低温加热器和低温天然气加热器;从以第三冷媒作为载冷剂的装置流出的第三冷媒进入lng气化/低温加热器,经lng气化/低温加热器降温后的第三冷媒分别进入以第三冷媒作为载冷剂的装置,形成第三冷媒的流路循环;第三冷媒作为lng气化/低温加热器的加热源,lng气化/低温加热器作为第三冷媒的冷却部件;从深度除水器流出的第二冷媒进入低温天然气加热器,经低温天然气加热器降温后的第二冷媒作为载冷剂再进入深度除水器,形成第二冷媒的流路循环;第二冷媒作为低温天然气加热器的加热源,低温天然气加热器作为第二冷媒的冷却部件;lng储存罐的天然气依次经lng气化/低温加热器和低温天然气加热器升温,从低温天然气加热器流出的天然气作为第一冷媒,第一冷媒作为热交换器的载冷剂后回流至天然气制氢装置。

19.优选方案,深度除水器输出的第三反应气的温度为-10℃~-15℃;冷却器输出的第四反应气的温度为-50℃~-30℃。

20.优选方案,天然气制氢装置排出的初始反应气为包含氢气和二氧化碳及其他气体的粗氢气,初始反应气、第一反应气、第二反应气、第三反应气和第四反应气的压力为0.8mpa~2.5mpa。

21.优选方案,天然气制氢装置排出的初始反应气为天然气制氢装置使用燃料燃烧后的废气。

22.优选方案,从低温天然气加热器流出时的第一冷媒的温度为-20℃~-10℃;从低温天然气加热器流出时的第二冷媒的温度为-25℃~-15℃;从lng气化/低温加热器流出时的第三冷媒的温度为-95℃~-85℃。

23.优选方案,深度除水器的内腔设有两个除水部件,除水部件的内腔用于第二冷媒通过,进入深度除水器的第二反应气流经除水部件的表面;两个除水部件并联设置。

24.优选方案,深度除二氧化碳器的内腔设有两个除二氧化碳部件,除二氧化碳部件的内腔用于第三冷媒通过,进入深度除二氧化碳器的第四反应气流经除二氧化碳部件表面;两个除二氧化碳部件并联设置。

25.优选方案,用第三冷媒作为给液态二氧化碳储存罐降温的载冷剂。

26.优选方案,所述以lng制氢过程中的碳捕捉方法还包括步骤六,将液态二氧化碳储

存罐内的液态二氧化碳输入干冰生产装置,干冰生产装置将液态二氧化碳转变为干冰;干冰生产装置以第三冷媒作为载冷剂。

27.本发明的有益效果在于:本发明对以液化天然气(lng)制氢的工艺流程的现有技术进行了改进,在制氢过程中合理利用lng的冷能,实现以液态形式对二氧化碳进行捕捉,输送和存储,尤其适用于没有管道天然气供应的分布式制氢的碳捕捉。本发明可以减少对高品位lng冷能的使用,增加冷能的使用效率;本发明可以提高二氧化碳捕捉设备的工作温度,减少高品位冷能不合理的消耗,增加高品位冷能使用效率;合理优化热量交换流程,使得lng制氢过程中的冷能能够合理的利用,使用更加安全的载冷剂,如甲醇等。本发明用于lng制氢过程中的碳捕捉,以及相关的能量合理利用方式,通常情况下,小型制氢装置更加常用本方法。

附图说明

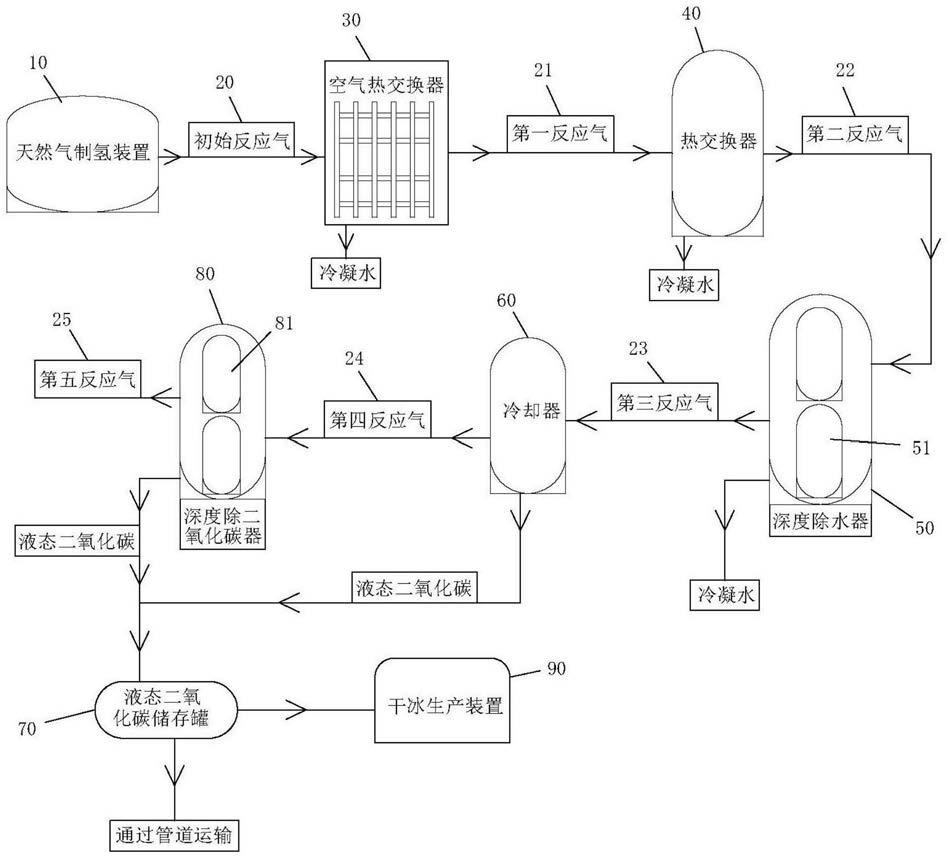

28.图1为本发明较佳实施例的示意图。

29.图2为本发明较佳实施例的lng储存罐输出的天然气的回路示意图。

30.图3为本发明较佳实施例的第三冷媒的回路示意图。

31.图4为本发明较佳实施例的第二冷媒的回路示意图。

具体实施方式

32.下面举两个较佳实施例,并结合附图来更清楚完整地说明本发明。

33.天然气制氢装置排出的初始反应气为包含氢气和二氧化碳及其他气体的粗氢气,或为天然气制氢装置以天然气为燃料燃烧后的废气。

34.现就初始反应气分别为粗氢气和废气为例,更清楚完整地说明本方法。

35.实施例1

36.按照目前已有的工艺流程,在天然气制氢装置中发生两步化学反应,分别是在800℃以上发生的天然气和水生产一氧化碳和氢气的吸热反应(ch4+h2o

→

co+2h2)以及在300~400℃温度下发生的一氧化碳和水生产二氧化碳和氢气的放热反应(co+h2o

→

co2+h2)。反应后气体(即粗氢气,也就是本实施例的“初始反应气”)的主要成分是氢气、二氧化碳、水蒸气、一氧化碳和甲烷,初始反应气的压力一般为1~2.5mpa。

37.本实施例以初始反应气温度120℃,压力2mpa为例,对初始反应气中二氧化碳的捕捉流程进行说明。

38.一种以lng制氢过程中的碳捕捉方法,如图1、图2、图3和图4所示,其包括以下步骤:

39.步骤一,天然气制氢装置10排出的初始反应气20,经空气热交换器30降温,初始反应气中的部分水蒸气转化为冷凝水排出后,空气热交换器30输出第一反应气21。

40.初始反应气经过空气热交换器降温,热量排出到大气后,温度降低到70℃左右,即第一反应气的温度在70℃左右。

41.步骤二,第一反应气21进入以第一冷媒31作为载冷剂的热交换器40进行降温,第一冷媒的温度为-20℃~-10℃。第一反应气中的部分水蒸气凝结成冷凝水排出后,热交换器输出第二反应气22。第二反应气温度在40℃左右。

42.步骤三,第二反应气22进入以第二冷媒32作为载冷剂的深度除水器50进行降温,第二冷媒的温度为-25℃~-15℃。第二反应气中的部分水蒸气形成冰排出后,深度除水器输出第三反应气23。深度除水器输出的第三反应气的温度为-10℃~-15℃。

43.深度除水器50的内腔设有两个除水部件51,除水部件的内腔用于第二冷媒通过,进入深度除水器的第二反应气流经除水部件的表面;两个除水部件并联设置。

44.深度除水器的原理为:通过载冷剂使除水部件的表面温度降低,第二反应气流经除水部件表面时,第二反应气中的水蒸气被冻住并被滞留于深度除水器的内腔,从而除去第二反应气中的水蒸气。

45.由于第二反应气中的水蒸气在除水部件表面形成冰,随着冰的过多,会使第二反应气通过阻力增大,为此,深度除水器中并联设置两个除水部件。当一个除水部件表面的冰过多时,切换到另一个除水部件进行除水;同时,对第一个除水部件进行升温达到10度左右,使得冰转化为水,用管路泄放出。

46.第二反应气经过深度除水器后,第二反应气中的水蒸气几乎全部去除。深度除水器输出第三反应气。第三反应气主要成分是氢气、二氧化碳、一氧化碳和甲烷,其它气体成分为少量或者微量,其温度为-10℃左右。

47.步骤四,第三反应气23进入以第三冷媒33作为载冷剂的冷却器60;第三冷媒的温度为-95℃~-85℃。第三反应气中的二氧化碳气体在冷却器中转变为液体;该二氧化碳液体输送到以第三冷媒作为载冷剂的液态二氧化碳储存罐70;冷却器输出第四反应气24。冷却器输出的第四反应气的温度为-50℃~-30℃。

48.冷却器除去了第三反应气中的大部分二氧化碳,第四反应气还留有少量的二氧化碳。

49.步骤五,第四反应气24进入以第三冷媒33作为载冷剂的深度除二氧化碳器80;第三冷媒的温度为-95℃~-85℃。第四反应气中的二氧化碳气体在深度除二氧化碳器中转变为液体,该二氧化碳液体输送到液态二氧化碳储存罐70。

50.深度除二氧化碳器的结构和深度除水器的结构类似。

51.深度除二氧化碳器80的内腔设有两个除二氧化碳部件81,除二氧化碳部件的内腔用于第三冷媒通过,进入深度除二氧化碳器的第四反应气流经除二氧化碳部件表面;两个除二氧化碳部件并联设置。

52.深度除二氧化碳器的原理为:通过载冷剂使除二氧化碳部件的表面温度降低,第四反应气流经除二氧化碳部件表面时,第四反应气中的二氧化碳被降温并被液化甚至形成干冰,从而除去第四反应气中的二氧化碳。

53.深度除二氧化碳器中并联设置两个除二氧化碳部件。当一个除二氧化碳部件表面的干冰过多时,切换到另一个除二氧化碳部件进行工作;同时,对第一个除二氧化碳部件进行升温,使得干冰转化为液态二氧化碳,输送到二氧化碳储存罐。

54.经上述五个步骤后,深度除二氧化碳器排出第五反应气25,第五反应气主要成分为氢气、甲烷和一氧化碳。通过上述步骤,可以成功地除去初始反应气中的二氧化碳。

55.上述步骤中,第三冷媒可以采用甲醇。甲醇的凝固点为-98℃,常温为液体,保存要求较低,可以有效降低维护成本。

56.第二冷媒可以采用甲醇,也可以用乙二醇溶液。其中,甲醇管理方便,而乙二醇溶

液更加安全。

57.lng储存罐作为天然气制氢装置使用的天然气原料来源;lng储存罐依次连接有lng气化/低温加热器和低温天然气加热器。

58.为提高冷能的利用率,上述步骤中,对第二冷媒和第三冷媒的降温,可以分别采用低温天然气加热器和lng气化/低温加热器,同时,第一冷媒也可以采用lng储存罐输出的天然气。

59.具体为(如图2、图3和图4所示):

60.从以第三冷媒作为载冷剂的装置流出的第三冷媒33进入lng气化/低温加热器12,经lng气化/低温加热器降温后的第三冷媒分别进入以第三冷媒作为载冷剂的装置,形成第三冷媒的流路循环;第三冷媒作为lng气化/低温加热器的加热源,lng气化/低温加热器作为第三冷媒的冷却部件。

61.从深度除水器流出的第二冷媒32进入低温天然气加热器23,经低温天然气加热器降温后的第二冷媒作为载冷剂再进入深度除水器,形成第二冷媒的流路循环;第二冷媒作为低温天然气加热器的加热源,低温天然气加热器作为第二冷媒的冷却部件。

62.lng储存罐的天然气依次经lng气化/低温加热器和低温天然气加热器升温,从低温天然气加热器13流出的天然气作为第一冷媒31,第一冷媒作为热交换器的载冷剂后回流至天然气制氢装置。

63.通过上述步骤获得的液态二氧化碳,储存在液态二氧化碳储存罐中。用第三冷媒作为给液态二氧化碳储存罐降温的载冷剂。

64.lng所具备的冷却能力,成为冷能。冷能可按照其不同的温度阶段进行分级。温度较低的冷能,由于其冷却能力强,则其冷能品位高,故称为高品位冷能。温度相对高品位冷能而言较高的冷能,由于其冷却能力稍低点,则其冷能品位稍低,故称为低品位冷能。

65.本发明对冷能分级使用,避免高品位冷能直接冷却高温气体造成浪费。本发明中,如图2、图3和图4所示,较高品位冷能由第三冷媒携带传递,较低品位冷能由第二冷媒携带传递,而初步升温后的天然气(图2中的天然气31)自身可以携带最低品位冷能,作为第一冷媒。

66.本发明中,通过对lng冷能的分级利用,无需对第二冷媒和第三冷媒再使用额外的冷却能量,就可以实现对第二冷媒和第三冷媒的冷却。这样,既避免lng自身的冷能的浪费,又使得lng自身的冷能得到充分利用,还降低了对冷媒进行冷却的成本,具有极高的经济价值。

67.本发明中,碳捕捉应用的原理就是简单的物理原理:二氧化碳在不同温度时物态不同。具体而言:通过对二氧化碳降温,使得二氧化碳由气态变成液态,或者固态。

68.由教科书及技术词典上记载的关于二氧化碳的物理特性可知:可以应用热传导和物质的物态变化实现二氧化碳形态的控制,即利用制氢过程的压力参数,控制热传导的温度,实现二氧化碳液化。以上,形成了本发明的碳捕捉技术思路。

69.本发明基于以上技术思路,并结合制氢过程中碳捕捉存在的技术缺陷,巧妙地利用分级降温的方法,实现更有效的碳捕捉。同时,出于对lng的冷能分级利用的目的,避免高品位冷能的低效使用造成的浪费,从而形成了lng冷能使用的思路。

70.本方法具有以下优点:

71.1、在以lng为原料的小型化制氢装置中,采用液态方式回收二氧化碳,便于使用泵以及管路进行采集和输送。

72.2、本方法可以提高二氧化碳捕捉设备的工作温度,增加冷能的利用效率。

73.3、使用更加安全的载冷剂,使得整个过程更安全。

74.4、合理优化热量交换流程,使得lng制氢过程中的冷能(特别是高品位冷能)能够得到合理的利用,简化设备,降低投资成本。

75.此外,如需将液态二氧化碳转变为干冰,本方法还包括步骤六,将液态二氧化碳储存罐70内的液态二氧化碳输入干冰生产装置90,干冰生产装置将液态二氧化碳转变为干冰;干冰生产装置以第三冷媒作为载冷剂。

76.二氧化碳从液体在受控的状态下转变为固体,可以控制干冰的形态,体积等,直接生产出满足最终使用要求的干冰。

77.实施例2

78.如实施例1记载,天然气制氢装置制氢,需要两步化学反应。其中,第一步化学反应是在800℃以上发生的天然气和水生产一氧化碳和氢气的吸热反应(ch4+h2o

→

co+2h2)。为了达到800℃的要求,需要燃烧一定的燃料来实现800℃以上的高温并提供反应所需的热量。通常使用天然气或者/和psa吹扫气作为燃料,因此燃料中含有甲烷、一氧化碳等含碳的成分。由此,燃料在燃烧后的废气(尾气)主要成分是氮气、氧气、二氧化碳和水蒸气,温度在150℃以上。

79.本实施例以天然气制氢装置以天然气为燃料燃烧后的废气为初始反应气,初始反应气温度150℃,压力0.2mpa为例,对初始反应气中二氧化碳的捕捉流程进行说明。

80.一种以lng制氢过程中的碳捕捉方法,其包括以下步骤:

81.步骤一,天然气制氢装置排出的初始反应气,经空气热交换器降温,初始反应气中的部分水蒸气转化为冷凝水排出后,空气热交换器输出第一反应气。

82.初始反应气经过空气热交换器降温,热量排出到大气后,温度降低到70℃左右,即第一反应气的温度在70℃左右。

83.步骤二,第一反应气进入以第一冷媒作为载冷剂的热交换器进行降温,第一冷媒的温度为-20℃~-10℃。第一反应气中的部分水蒸气凝结成冷凝水排出后,热交换器输出第二反应气。第二反应气温度在40℃左右。

84.步骤三,第二反应气进入以第二冷媒作为载冷剂的深度除水器进行降温,第二冷媒的温度为-25℃~-15℃。第二反应气中的部分水蒸气形成冰排出后,深度除水器输出第三反应气。深度除水器输出的第三反应气的温度为-10℃~-15℃。

85.步骤四,第三反应气在加压到1~2mpa后进入以第三冷媒作为载冷剂的冷却器;第三冷媒的温度为-95℃~-85℃。第三反应气中的二氧化碳气体在冷却器中转变为液体;该二氧化碳液体输送到以第三冷媒作为载冷剂的液态二氧化碳储存罐;冷却器输出第四反应气。冷却器输出的第四反应气的温度为-50℃~-30℃。

86.步骤五,第四反应气进入以第三冷媒作为载冷剂的深度除二氧化碳器;第三冷媒的温度为-95℃~-85℃。第四反应气中的二氧化碳气体在深度除二氧化碳器中转变为液体,该二氧化碳液体输送到液态二氧化碳储存罐。

87.经上述五个步骤后,深度除二氧化碳器排出的反应气主要成分为氮气和氧气。通

过上述步骤,可以成功地除去初始反应气中的二氧化碳。

88.除此之外,其他部分和实施例1均相同。和实施例1相比,实施例2仅在于初始反应气的不同,故实施例2不再列出附图,可以参见实施例1的附图。

89.本发明的方法除了以上两个实施例,还有其他实施方式,在此就不再一一列举。

90.本发明对以液化天然气(lng)制氢的工艺流程的现有技术进行了改进,在制氢过程中合理利用lng的冷能,实现以液态形式对二氧化碳进行捕捉,输送和存储,尤其适用于没有管道天然气供应的分布式制氢的碳捕捉。

91.本发明可以减少对高品位lng冷能的使用,增加冷能的使用效率;本发明可以提高二氧化碳捕捉设备的工作温度,减少高品位冷能不合理的消耗,增加高品位冷能使用效率;合理优化热量交换流程,使得lng制氢过程中的冷能能够合理的利用,使用更加安全的载冷剂,如甲醇等。

92.本发明用于lng制氢过程中的碳捕捉,以及相关的能量合理利用方式,通常情况下,小型制氢装置更加常用本方法。

93.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1