一种天然气液化联产高纯氦气的设备的制作方法

1.本实用新型涉及一种氦气生产设备,尤其是一种天然气液化联产高纯氦气的设备,属于氦气回收技术领域。

背景技术:

2.氦气是一种无色无味的惰性气体,被广泛应用于光纤、半导体、医疗、国防等诸多领域,是一种不可再生的稀缺性战略资源。氦气用途广、用量大,但获取来源却有限,空气中氦含量约为5ppm,不具备提取价值,目前主要来源于天然气开采中的伴生氦气回收。

3.我国是典型的贫氦国,天然气伴生氦含量普遍在0.02~0.05%,直接从天然气中回收提取氦气面临技术复杂、成本高、经济性不突出等问题,导致我国所用氦气对进口的依赖度超过90%,严重制约国防和国民经济发展。随着我国能源结构调整,天然气用量逐步加大,液化天然气(liquefied natural gas,缩写lng)厂建设如火如荼。

4.我国天然气氦含量低,然而天然气经过液化过程后氦气、氮、氢等沸点更低的气体组分会被浓缩几十甚至上百倍,天然气液化过程中冷箱的顶部存在一部分“有害”的不凝气体,其中含有浓度较高的氦气。同时lng储罐顶部闪蒸的bog气(boil

‑

off gas)也含有浓度较高的氦气。在冷箱不凝气或者bog气中,氦气被浓缩后含量升高,极具开发价值,可经过回收、提纯等手段获得高纯的氦气。因此对于氦气这种不宜获得的稀缺资源,开展天然气液化回收氦气研究极具意义。

5.而已知的一种液化天然气的闪蒸气中氦气的回收方法及装置。回收方法包括以下步骤:将液化天然气的闪蒸气送入压缩单元进行压缩,使压力达到2.0mpag

‑

6.0mpag;将压缩后的气体送入净化单元进行脱氢反应,脱氢反应在120℃

‑

200℃下与净化单元中的氧化剂反应;将脱氢后的气体送入膜分离单元,膜分离后的穿透气送入变压吸附单元,得到产品气

‑

氦气。该回收装置包括依次连通的液化天然气储罐、压缩单元、净化单元、膜分离单元、变压吸附单元。该回收方法和装置的成本低、效率高,可以有效实现对中小型工厂中液化天然气中氦气的回收。但是,其仍然存在以下不足:1)因为膜分离采用中高压压力驱动,原料气需要增压,额外增加了功耗;2)由于闪蒸气量较大,气体压缩所需要的电功耗也大,因此需要消耗大量的电能;3)不能同时获得氦气和氢气,造成氢气资源的浪费。

技术实现要素:

6.为了克服现有技术的上述不足,本实用新型提供一种天然气液化联产高纯氦气的设备,通过该设备能够同时获得高纯氢气和氦气,且节省大量的能源,提高lng产量。

7.本实用新型解决其技术问题采用的技术方案是:包括进气缓冲罐、一级膜分离器组件、压缩机、二级膜分离组件、氢回收塔、psa干燥净化装置、氦气压缩机以及低温纯化器,进气缓冲罐连接液化冷箱不凝气出口或者bog气返回口,进气缓冲罐的入口连接液化冷箱不凝气出口或者bog气返回口输入原料气,进气缓冲罐的出口连接一级膜分离组件的入口,一级膜分离组件的渗透气出口连接压缩机,压缩机的出口连接二级膜分离组件的入口,二

级膜分离器组件的渗透气出口连接氢回收塔的入口,氢回收塔的出口连接psa干燥净化装置的入口,psa干燥净化装置的出口连接氦气压缩机的入口,氦气压缩机的出口连接低温纯化器。

8.相比现有技术,本实用新型的一种天然气液化联产高纯氦气的设备,通过合理配置膜分离组件、压缩机、氢回收塔、psa干燥净化装置、低温纯化器等获得高纯的氦气。具体是:1)一级膜分离组件由低压甚至常压待分离气体驱动,可以工作在由不凝气或bog所产生的压力状态下(不凝气或bog自带较低压力),不需要增压可直接用于分离获取氦气、氢气,节省了大量的能源;2)经氢回收塔处理,同时获得高纯氦气(≥99.999%)和氢气(≥99.99%);3)一级膜分离器组件的尾气经过脱氮处理获得干净的甲烷气体返回液化冷箱,实现了尾气含甲烷的二次回收,提高了lng产量。

附图说明

9.下面结合附图和实施例对本实用新型进一步说明。

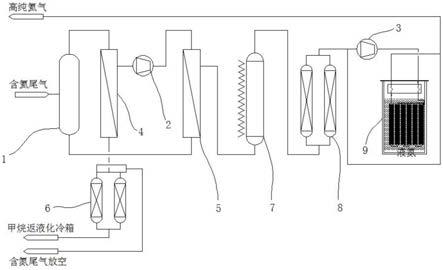

10.图1是本实用新型一个实施例的结构示意图。

11.图中,1、进气缓冲罐,2、压缩机,3、氦气压缩机,4、一级膜分离器组件,5、二级膜分离组件,6、psa脱氮装置,7、氢回收塔,8、psa干燥净化装置,9、低温纯化器。

具体实施方式

12.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

13.图1示出了本实用新型一个较佳的实施例的结构示意图,图中的一种天然气液化联产高纯氦气的设备,包括进气缓冲罐1、一级膜分离器组件4、压缩机2、二级膜分离组件5、氢回收塔7、psa干燥净化装置8、氦气压缩机3以及低温纯化器9,进气缓冲罐1的出口连接一级膜分离组件的入口,一级膜分离组件的渗透气出口连接压缩机2,压缩机2的出口连接二级膜分离组件5的入口,二级膜分离器组件的渗透气出口连接氢回收塔7的入口,氢回收塔7的出口连接psa干燥净化装置8的入口,psa干燥净化装置8内部装填有吸附剂等填料;psa干燥净化装置8的出口连接氦气压缩机3的入口,氦气压缩机3的出口连接低温纯化器9;原料气通入进气缓冲罐1,最终由低温纯化器9的出口获得高纯氦气。

14.在本实用新型实施例中,所述的进气缓冲罐1连接液化冷箱不凝气出口或者bog气返回口作为原料气。进一步地,所述的原料气经减压阀稳压后进入进气缓冲罐1,进气缓冲罐1之前安装有换热回温装置或设备。

15.在本实用新型的一个优选技术方案中,所述一级膜分离器组件4和二级膜分离组件5均采用不锈钢作为壳体,由多个膜分离器并联组成;而所述膜分离器由多组中空纤维丝组成,可采用外压或者内压式膜分离器。

16.作为本实用新型实施例的进一步改进设计是,所述一级膜分离组件的入口安装有气体加热器,优选地,将一级膜分离组件的进气温度维持在50~60℃;二级膜分离组件5入

口安装有调温装置,优选地,利用调温装置维持进入二级膜分离组件5的气体温度在50~60℃。

17.在本实用新型的另一个优选技术方案中,所述一级膜分离组件的尾气连接psa脱氮装置6;所述的psa脱氮装置6内部装有脱氮分子筛等吸附材料,所述的psa脱氮装置6脱氮处理后的洁净甲烷气体返回液化冷箱用于生产lng,提高了lng产量,psa脱氮装置6再生气(含氮)尾气放空或返回锅炉焚烧。

18.在本实用新型的再一个优选技术方案中,所述二级膜分离组件5的尾气返回到进气缓冲罐1,以减少氦气损失。

19.在本实用新型的一个改进技术方案中,所述psa脱氮装置6的入口设有二次增压装置,从而提高入口压力,用以提高脱氮效率。

20.在本实用新型的一个优化技术方案中,所述压缩机2的入口还安装有气体缓冲罐a,这样压缩机2在气体缓冲罐a中产生负压以增大一级膜分离器组件4进气侧和渗透侧的压差,提高了一级膜分离器组件4的分离效率。更进一步地,在缓冲罐和压缩机2之间还安装有调节阀,以维持缓冲罐内压力低于常压,确保气体不发生外泄。

21.在本实用新型的进一步改进方案中,所述的氢回收塔7主要由预热模块、氢分离回收模块和催化剂触媒反应床三部分组成,二级膜分离组件5出口的连接预热模块再连接至氢分离回收模块,氢分离回收模块分离出的高纯氢气经单独氢气管路引出氢回收塔7;脱氢后的气体进入催化剂触媒反应床后排出氢回收塔7。具体过程是,二级膜分离组件5出口的粗氦气进入氢回收塔7,经预热模块后,粗氦气加热到300℃,然后进入氢分离回收膜,氢分离回收膜分离出的氢气经管路单独引出氢回收塔7获得了高纯氢气,脱氢后的气体进入催化剂触媒反应床,与氢回收塔7引入的氧化剂反应,将粗氦气中的少量氢、甲烷等转化成水、二氧化碳等,并和粗氦气混合出氢回收塔7;这里催化剂触媒反应床所用的氧化剂为氧气、空气等气体。其中,预热模块采用外置或内置加热装置,以维持反应塔的工作温度,优选地,二级膜分离组件5出口的粗氦气进入氢回收塔7经预热模块后加热到300~400℃,作为氢回收塔7工作的较佳温度范围。

22.在本实用新型的另一个优化技术方案中,所述二级膜分离组件5与氢回收塔7之间装有背压阀,以维持二级膜分离组件5的工作压力稳定。

23.在本实用新型的再一个优化技术方案中,所述psa干燥净化装置8与氦气压缩机3之间安装有气体缓冲罐b,低温纯化器9的再生气返回该气体缓冲罐b;psa干燥净化装置8的出口安装有减压装置。

24.在本实用新型的一个改进技术方案中,低温纯化器9内置换热器和液氮浸泡的多个吸附筒体,吸附筒体内装有分子筛等多种吸附剂。所述的低温纯化器9出口安装有调压装置,以维持低温纯化器9内部的工作压力稳定。

25.本实用新型的工作及原理过程如下:

26.原料气先经过进气缓冲罐1,经进气缓冲罐1对冲原料气带来的压力和流量波动,以避免对一级膜分离器组件4所造成的流量和压力波动,起到稳流的作用。同时由于原料气不经过增压而直接经进气缓冲罐1进入一级膜分离器组件4,在原料气压力较低时一级膜分离器组件4进气侧和渗透侧存在压差较低的问题,因此在渗透侧增加压缩机2,在压缩机2之前增加气体缓冲罐a,压缩机2在气体缓冲罐a中产生负压以增大一级膜分离器组件4进气侧

和渗透侧的压差,提高一级膜分离器组件4的分离效率。压缩机2出口气体进入二级膜分离器组件中,压缩机2出口产生的正压提供给二级膜分离器组件分离动力。进气缓冲罐1、一级膜分离器组件4、压缩机2、二级膜分离器组件构成一个有机的二级分离系统。

27.原料气经一级膜分离器组件4分离后,大量的尾气进入psa脱氮脱氮装置用于回收甲烷,渗透侧气体(压缩机2前端)气量急剧减少从而降低了气体压缩所需要的电功耗,与已知的一种液化天然气的闪蒸气中氦气的回收方法及装置相比能耗降低很多。

28.经二级膜分离组件5处理后的气体主要成分为氦、氢,其余杂质氮、甲烷等较少,氢气经氢回收塔7提取回收后所获得的粗氦气中氦气含量达95%以上。由于氢回收塔7内含催化剂触媒反应床,经氢回收后的粗氦气会在触媒反应床上反应生成少量的水、二氧化碳等杂质气体,因此需要经过psa干燥净化装置8对出氢回收塔7的粗氦气再次净化,而后再经过氦气压缩机3及低温纯化器9的处理获得99.999%以上的高纯氦气。

29.本实用新型通过上述设备的有机耦合,与现有技术相比,不仅降低了点功耗,而且获得了高纯的氦气和氢气,同时通过psa脱氮装置6还可以促使甲烷的二次回收,提高lng产量,降低甲烷损耗。通过本实用新型所公布的实施方法,可以将原料气中所含有的氦气实现99%以上的回收,同时实现氢气90%的回收,经济效益显著。

30.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质,对以上实施例所做出任何简单修改和同等变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1