一种分程排液多流程水平管内冷凝换热器的制作方法

1.本实用新型涉及换热器技术领域,具体而言,涉及一种分程排液多流程水平管内冷凝换热器。

背景技术:

2.在众多的工业领域如化工、石油、电力、机械、食品、制药、集中供暖、空调制冷中,为满足工艺过程中对能量的各种需求,广泛应用换热器作为工业生产和设备运行过程中进行能量传递的主要设备,采用高效的换热器一方面节省设备耗材,另一方面提高能源利用率,减少环境污染。其中相变换热是一种高效的换热方式,工质在高干度下拥有极佳的换热效果,但随着冷凝过程的进行,附着在换热管内壁的冷凝液膜不断增厚,流动状态逐渐恶化,液膜成为主要的换热热阻,在冷凝过程的中后期其换热效果下降十分明显。

技术实现要素:

3.本实用新型要解决的问题是:

4.提供一种分程排液多流程水平管内冷凝换热器,解决目前传统的冷凝换热器在冷凝过程中所造成的液膜增厚,流动恶化,热阻增加,导致换热效果下降。

5.本实用新型为解决上述技术问题采取的技术方案是:

6.本实用新型提供了一种分程排液多流程水平管内冷凝换热器,包括管板、外壳、换热管和联箱,所述外壳呈圆筒状,外壳的两端与管板的一端连接,管板的另一端与联箱连接,一侧联箱上端设置有管程进口,一侧联箱下端设置有管程出口,所述外壳上端设置有壳程进口,下端设置有壳程出口,外壳内部沿轴向设置有多组平行分布的换热管,所述换热管贯穿管板与联箱连通,设置有管程进口的联箱内设置分流隔板,所述分流隔板位于顶部相邻两组换热管之间,所述联箱内设置有多个具有孔隙的气液分离板。

7.可选地,所述分流隔板为无孔盲板。

8.可选地,所述气液分离板位于联箱内相邻两组换热管之间,管程出口位于距离外壳底端最为接近的一组气液分离板所在的联箱下端。

9.可选地,还包括多个挡板,所述挡板与外壳垂直设置,所述换热管贯穿挡板,用于固定换热管。

10.可选地,所述气液分离板上设置有若干个分离孔,用于两相制冷剂的气液分离。

11.可选地,所述分离孔平行分布在气液分离板的中心处。

12.可选地,所述分离孔位于气液分离板的中心处,且周向设置。

13.可选地,所述气液分离板呈漏斗状结构,包括第一气液分离板和第二气液分离板,所述第一气液分离板和第二气液分离板连接处上方放置有若干个浮球。

14.可选地,所述第一气液分离板和第二气液分离板的夹角大于等于350

°

,小于360

°

。

15.相较于现有技术,本实用新型的有益效果是:

16.1、本实用新型通过在联箱内设置气液分离板和分流隔板,将制冷剂加入至换热器

内,通过分流隔板进入换热管内,两相制冷剂在流经换热管到达联箱内时,通过气液分离板进行气液分离,将分离出的冷凝液从两相制冷剂中排出,提高了管程中制冷剂的干度,从而能够有效强化管内冷凝传热效率;

17.2、本实用新型采用多管程平行流结构,制冷剂在换热管内通过,由于换热管为平行设置,可以有效降低制冷剂的流速,能够缓解热能力大幅度提升所带来的压降激增,平衡换热器内压力,延长其使用寿命;

18.3、本实用新型换热管的长度可以根据管内传热机理设计,合理的长度使各个管程在汽液分离前后都处于高效换热区域,且本实用新型结构简单,设计合理,具有显著实际应用和推广价值。

附图说明

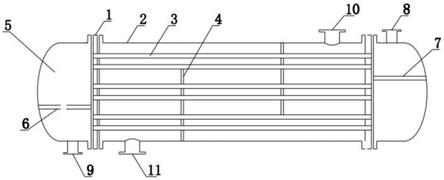

19.图1是本实用新型一种分程排液多流程水平管内冷凝换热器的结构示意图一;

20.图2是本实用新型一种分程排液多流程水平管内冷凝换热器的结构示意图二;

21.图3是本实用新型一种分程排液多流程水平管内冷凝换热器的结构示意图三;

22.图4是本实用新型一种分程排液多流程水平管内冷凝换热器的换热管布置剖面图一;

23.图5是本实用新型一种分程排液多流程水平管内冷凝换热器的换热管布置剖面图二;

24.图6是本实用新型一种分程排液多流程水平管内冷凝换热器的气液分离板俯视图一;

25.图7是本实用新型一种分程排液多流程水平管内冷凝换热器的气液分离板俯视图二;

26.图8是本实用新型一种分程排液多流程水平管内冷凝换热器的气液分离板俯视图三。

[0027]1‑

管板,2

‑

外壳,3

‑

换热管,4

‑

挡板,5

‑

联箱,6

‑

气液分离板,7

‑

分流隔板,8

‑

管程进口,9

‑

管程出口,10

‑

壳程进口,11

‑

壳程出口,20

‑

分离孔,30

‑

浮球,61

‑

第一气液分离板,62

‑

第二气液分离板。

具体实施方式

[0028]

具体实施方案一:结合图1所示,本实用新型提供了一种分程排液多流程水平管内冷凝换热器,包括管板、外壳、换热管和联箱,所述外壳呈圆筒状,外壳的两端与管板的一端连接,管板的另一端与联箱连接,一侧联箱上端设置有管程进口,一侧联箱下端设置有管程出口,所述外壳上端设置有壳程进口,下端设置有壳程出口,外壳内部沿轴向设置有多组平行分布的换热管,所述换热管贯穿管板与联箱连通,设置有管程进口的联箱内设置分流隔板,所述分流隔板位于顶部相邻两组换热管之间,所述联箱内设置有多个具有孔隙的气液分离板。

[0029]

通过在联箱内设置气液分离板和分流隔板,将制冷剂加入至换热器内,通过分流隔板进入换热管内,两相制冷剂在流经换热管到达联箱内时,通过气液分离板进行气液分离,将分离出的冷凝液从两相制冷剂中排出,提高了管程中制冷剂的干度,从而能够有效强

化管内冷凝传热效率;

[0030]

采用多管程平行流结构,制冷剂在换热管内通过,由于换热管为平行设置,可以有效降低制冷剂的流速,能够缓解热能力大幅度提升所带来的压降激增,平衡换热器内压力,延长其使用寿命;

[0031]

换热管的长度可以根据管内传热机理设计,合理的长度使各个管程在汽液分离前后都处于高效换热区域,且本实用新型结构简单,设计合理,具有显著实际应用和推广价值。

[0032]

具体实施方案二:结合图2所示,一种分程排液多流程水平管内冷凝换热器,包括管板、外壳、换热管、挡板和联箱,所述外壳呈圆筒状,外壳两侧与管板的一端连接,管板的另一端与联箱连接,一侧联箱上端设置有管程进口,一侧联箱下端设置有管程出口,所述外壳上端设置有壳程进口,下端设置有壳程出口,外壳内部轴向设置有4组平行分布的换热管,所述换热管贯穿管板与联箱连通,设置有管程进口的联箱内设置有分流隔板,所述分流隔板位于第一组和第二组换热管之间,设置有分流隔板的联箱内设置有1个具有孔隙的气液分离板,所述气液分离隔板位于三组和第四组换热管之间,另一侧联箱内设置有一个气液分离板,所述气液分离板位于第二组和第三组换热管之间。

[0033]

具体实施方案三:所述分流隔板为无孔盲板,用于将两相制冷剂导流至第一组和第二组换热管之间。本实施方案的其它组合和连接关系与具体实施例一或二相同。

[0034]

具体实施例四:所述气液分离板位于联箱内相邻两组换热管之间,靠近外壳底端的气液分离板所在的联箱下端设置有管程出口,当制冷剂通过换热管进行换热后,冷凝剂通过最后一组气液分离板排出换热器。本实施方案的其它组合和连接关系与具体实施例一或二相同。

[0035]

具体实施方案五:结合图4

‑

5所示,还包括多个挡板,所述挡板与外壳垂直,所述换热管贯穿挡板,用于固定换热管。本实施方案的其它组合和连接关系与具体实施例一或二相同。

[0036]

具体实施方案六:结合图6和图7所示,所述气液分离板上设置有若干个分离孔,用于两相制冷剂的气液分离。本实施方案的其它组合和连接关系与具体实施例三、四或五相同。

[0037]

具体实施方案七:所述气液分离板设置有若干组平行设置的分离孔,每组分离孔设置有若干个分离孔。本实施方案的其它组合和连接关系与具体实施例六相同。

[0038]

具体实施方案八:所述分离孔位于气液分离板的中心处,且呈圆周设置。本实施方案的其它组合和连接关系与具体实施例六相同。

[0039]

具体实施方案九:所述气液分离板呈漏斗状结构,包括第一气液分离板和第二气液分离板,所述第一气液分离板和第二气液分离板连接处上方放置有若干个浮球。本实施方案的其它组合和连接关系与具体实施例三、四或五相同。

[0040]

具体实施方案十:所述第一气液分离板和第二气液分离板的夹角大于等于350

°

,小于360

°

。本实施方案的其它组合和连接关系与具体实施例七相同。

[0041]

虽然本实用新型公开披露如上,但本实用新型公开的保护范围并非仅限于此。本实用新型领域技术人员在不脱离本实用新型公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

[0042]

工作原理:

[0043]

工作时,冷剂从管程进口进入联箱,在联箱的管程交接处安装盲板无孔的分流隔板和气液分离板,冷剂气体先经过分流隔板再进入所述换热管中,并与换热管外的冷却水进行热交换,在冷凝过程中冷凝液在换热管内壁不断积聚,形成了具有一定厚度的液膜层,两相制冷剂从换热管流出进入另一联箱,当两相制冷剂进入联箱,由于气液相重力差异,液相率先下落到气液分离板上,由于隔板上下压差以及液相重力的作用下,大部分的液相制冷剂通过隔板上的出流段沿着联箱轴向往下流,同时由于出流段的毛细阻力,部分液相覆盖在出流段的表面形成很薄的一层液膜,液膜起到阻碍气相制冷剂未经换热而直接从出流段逃逸到下级联箱,气相制冷剂接着进入下一管程换热管继续冷凝,直到完全冷凝,经由管程出口流出。与此同时,冷却水由壳程进口流入管板和外壳所围成的换热空间,经由挡板扰动在管外冲刷多根换热管构成的管束并进行换热,最后从壳程出口流出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1