卧式风冷冷柜的制作方法

1.本实用新型涉及一种卧式风冷冷柜,属于家用电器技术领域。

背景技术:

2.卧式风冷冷柜,通常将制冷舱安装在内胆外部,这样就导致送风结构的布局和安装非常复杂,且不便于制冷舱内各个结构件的维修更换。相比较而言,将制冷舱安装在内胆内部的冷柜,虽然可以方便制冷舱内蒸发器或其它构件的维修,但是却同样具有安装、布局方面的问题,甚至会因为安装和布局不合理而产生储物不便、空间利用率低以及美观度降低的新问题。

技术实现要素:

3.本实用新型的目的在于提供一种卧式风冷冷柜。

4.为实现上述实用新型目的,一实施方式提供了一种卧式风冷冷柜,包括:

5.围出容纳腔的内胆,具有底壁、第一侧壁、与所述第一侧壁前后相对且间距为w1的第二侧壁和自所述底壁向上弯折而成的台阶壁;

6.外箱,套在所述内胆外侧,且其内侧限定出位于所述台阶壁下方的压机仓;

7.柜口,连接所述内胆的上边沿和所述外箱的上边沿,且其具有位于所述第二侧壁内侧的第二包边和位于所述第一侧壁内侧的第一包边,所述第一包边和所述第二包边在前后方向间距为w2;

8.盖板,将所述容纳腔分隔为储物间室和位于所述盖板与所述内胆之间的制冷舱,所述盖板的前后两端分别触接所述第一侧壁和所述第二侧壁;

9.设置在所述制冷舱底部的保温垫,所述保温垫在前后方向上的宽度w4为w2<w4≤w1,所述保温垫包括分体设置且沿前后方向依次首尾连接的至少两段保温分部,每段所述保温分部在前后方向上的宽度小于w2。

10.作为一实施方式的进一步改进,所述保温分部的数目为2,分别为相对靠近所述第一侧壁的第二保温分部和相对靠近所述第二侧壁的第一保温分部,所述第一保温分部的底表面和所述第二保温分部的底表面均与所述底壁相接触。

11.作为一实施方式的进一步改进,所述第一保温分部的与所述第二保温分部相连接的端面设置有台阶结构,所述台阶结构的底表面与所述底壁相接触,所述第二保温分部压持在所述台阶结构上。

12.作为一实施方式的进一步改进,所述制冷舱内还容纳有前后并排设置的蒸发器和风机,所述风机和所述蒸发器均与所述台阶壁左右并排设置;

13.所述第一保温分部位于所述蒸发器下方并支撑所述蒸发器,所述第二保温分部位于所述风机下方。

14.作为一实施方式的进一步改进,所述冷柜还包括与所述风机的蜗壳一体设置的风机支架,所述第二保温分部固定在所述风机支架上并与所述风机支架、所述风机组装呈风

机模组,所述风机模组通过所述风机支架整体地安装至所述第一侧壁上。

15.作为一实施方式的进一步改进,所述风机支架包括与所述第一侧壁相贴合的固位板、形成于所述固位板上并背离所述第一侧壁凸伸的锁紧部、以及开设于所述固位板上并自所述锁紧部向下竖直延伸的安装导槽;

16.所述冷柜包括固定在所述第一侧壁上的悬吊构件,其具有沿前后方向凸伸至所述制冷舱中的吊柱以及设置于所述吊柱的凸伸末端的凸台;

17.所述吊柱位于所述安装导槽中并可以沿所述安装导槽向下运动,以使所述风机支架于安装位置变化为卸下位置;于所述安装位置时,所述凸台抵压所述锁紧部以将所述固位板压向所述第一侧壁;于所述卸下位置时,所述凸台脱离所述锁紧部。

18.作为一实施方式的进一步改进,所述第一侧壁开设有安装通孔,所述安装通孔的孔壁具有缺口;

19.所述悬吊构件可拆卸地安装于所述安装通孔处,其还包括:

20.在所述吊柱上沿径向凸伸的第一锁夹部,设置为与所述缺口相匹配;以及,

21.与所述第一锁夹部前后间隔的第二锁夹部,为在所述吊柱上向四周外展的圆环形翅片;

22.所述悬吊构件可以相对所述第一侧壁绕所述吊柱的中心轴旋转以在其拆装位置和锁定位置之间变化;其中,于所述拆装位置,所述第一锁夹部对准所述缺口并能在所述第一侧壁的内外两侧移动;于所述锁定位置时,所述第一锁夹部与所述缺口错位,且所述第一锁夹部和所述翅片分立于所述第一侧壁的内外两侧以共同夹紧所述第一侧壁,所述翅片遮蔽所述缺口。

23.作为一实施方式的进一步改进,所述制冷舱中安装有固定在所述第一保温分部顶表面上的接水盘;

24.所述风机包括绕倾斜枢轴转动的叶轮以及包围所述叶轮的蜗壳,所述蜗壳在前后方向上延伸至所述接水盘的上方,所述接水盘自所述蜗壳向所述蒸发器斜向下延伸;

25.所述盖板包括水平延伸并限定出所述制冷舱上边界的顶盖板,所述顶盖板与所述台阶壁组装连接并在竖直高度上齐平于所述台阶壁。

26.作为一实施方式的进一步改进,冷柜还包括:

27.蒸发皿,固定安装在所述压机仓内;

28.压机仓侧盖板,位于所述蒸发皿和所述台阶壁之间并限定出所述压机仓在左右方向上的一侧边界,所述压机仓侧盖板开设有排水管入口;

29.化霜排水管,其设置在所述排水管入口处,并且其进水口连通所述制冷舱、其出水口延伸至所述蒸发皿内,所述出水口与所述压机仓侧盖板在左右方向上的距离不小于所述压机仓在左右方向上的跨度的3/4。

30.作为一实施方式的进一步改进,所述台阶壁开设有排水口;所述压机仓侧盖板包括自上而下远离所述压机仓倾斜延伸的斜面板,所述排水管入口开设于所述斜面板中;

31.所述化霜排水管包括:

32.第一排水管,其第一端构造出所述化霜排水管的进水口并安装在所述排水口处,其第二端插入所述排水管入口内;

33.位于所述压机仓内的第二排水管,组装连接所述第一排水管的第二端。

34.作为一实施方式的进一步改进,冷柜还包括扣装在所述第一侧壁上的送风道板,所述送风道板和所述第一侧壁之间形成送风道;

35.所述盖板包括垂直于左右方向的侧盖板,所述侧盖板开设有辅助送风口;

36.所述蜗壳具有与所述送风道相连通的主出风口、蜗舌以及与所述主出风口相分隔的次出风口,所述次出风口与所述辅助送风口相连通,所述蜗舌限定出所述蜗壳的最小半径,所述次出风口开设在所述蜗舌处。

37.与现有技术相比,一实施方式具有以下有益效果:一方面,将制冷舱在前后方向宽度与容纳腔在前后方向的跨度基本相同或者略小,并且将制冷舱大致设置在台阶壁的侧方,从而可以优化结构布局,使得储物间室更方便物品存储,提高储物间室的空间利用率;另一方面,在保温垫向容纳腔内安装或者自容纳腔中拆出时,各个所述保温分部分别装卸,不会受到柜口的干涉,方便安装和拆卸;进而无需为了便于安装而将保温垫设置成在前后方向宽度较小,从而避免小尺寸保温垫导致的密封不严、漏冷、制冷速率低等问题。

附图说明

38.图1是本实用新型一实施例的冷柜的立体结构图;

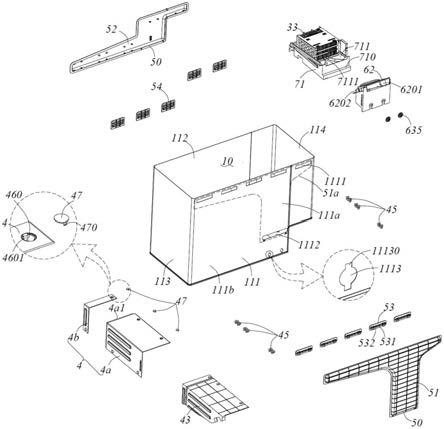

39.图2a是沿图1中a-a线的剖面图;

40.图2b是沿图1中b-b线的剖面图;

41.图3是本实用新型一实施例的冷柜在省略外箱后壁板和箱体保温层时的部分结构的立体结构图;

42.图4是本实用新型一实施例的内胆、盖板及风道板等的立体结构图;

43.图5a是图4中冷柜部分结构的爆炸分解图;

44.图5b是图4中冷柜部分结构的再一爆炸分解图;

45.图6是本实用新型一实施例的内胆内部的立体结构图;

46.图7a是图4中d-d线的剖面局部图;

47.图7b是图4中e-e线的剖面局部图;

48.图8是图3中沿c-c线的剖面局部图;

49.图9a是本实用新型一实施例的悬吊构件以及省略叶轮的风机模块的爆炸分解图;

50.图9b是本实用新型一实施例的悬吊构件以及省略叶轮的风机模块的再一爆炸分解图;

51.图9c是本实用新型一实施例的蜗壳垂直于枢轴的截面图;

52.图9d是本实用新型一实施例的固位板的内侧表面处锁紧部和安装导槽的示意图;

53.图10是本实用新型一实施例的内胆、盖板及风道板等的立体结构图,其中示例了虚线框选区域沿水平方向的剖面放大图;

54.图11是本实用新型一实施例的压机仓结构的立体示意图;

55.图12是图3中g区沿竖直方向的剖面局部图。

具体实施方式

56.以下将结合附图所示的具体实施例对本实用新型的实施方式进行详细描述。但这些实施例并不限制本实用新型,本领域的普通技术人员根据这些实施方式所做出的结构、

方法、或功能上的变换均包含在本实用新型的保护范围内。

57.参图1,本实施例提供一种卧式冷柜100,其大致包括箱体1、门体2和制冷系统。

58.参图2a,箱体1包括内胆11、外箱12、保温层13和柜口14。

59.其中,内胆11设置为上部开放的箱式结构,其胆壁围出具有上部敞口的容纳腔10 (标号见图5a);外箱12设置为上部开放的矩形箱式结构,其套设在内胆11的外部,换个角度讲,也即内胆11嵌设于箱壳12的内部,外箱12和内胆11间隔一定距离而形成保温空间;保温层13填充在外箱12和内胆11之间的所述保温空间内,其具体可以由例如聚氨酯的保温材料通过发泡而形成,故此该保温层13又可以称之为发泡层,基于保温层13,箱体1形成可以避免冷柜100内外热量交换的保温箱体;柜口14围绕容纳腔 10的上部敞口一周,其安装在内胆11的上边缘和外箱12的上边缘处,并连接内胆11 和外箱12以封闭所述保温空间。

60.再参图1,门体2设置在箱体1的上方,在本实施例中,门体2设置为转动式门体,其后端与箱体1的后部通过铰链结构枢转地连接,以打开或关闭容纳腔10。也即,当通过门体2前端的把手20向上掀动门体2时,门体2的前端相对箱体1向上枢转,以打开容纳腔10;而相反的,在打开状态下,门体2的前端相对箱体1向下枢转,门体2可以扣合在箱体1的柜口14上,以密封关闭容纳腔10。

61.参图2a,门体2在本实施例中具体设置为保温门体,其包括门壳22、门衬21和保温层23。其中,门壳22和门衬21上下正对设置,门壳22位于门衬21的上方;门衬21 密封贴合柜口24,以关闭容纳腔10;保温层23填充在门壳22和门衬21之间,其具体可以由例如聚氨酯的保温材料通过发泡而形成,故此该保温层23又可以称之为发泡层,基于保温层23,门体2形成可以避免冷柜100内外热量交换的保温门体。

62.所述制冷系统用于为冷柜100的低温存储提供冷量。具体地,参图2a和图3,所述制冷系统构造为供制冷剂流动的循环回路,其包括沿循环回路依次连通的压缩机31、冷凝器32和蒸发器33。

63.从原理上来讲,压缩机31用于压缩制冷剂(例如氟利昂)并且将压缩的制冷剂供应给冷凝器32;经冷凝器32散热后,制冷剂冷凝成液态;随后液态的制冷剂通过管路流入蒸发器33,并由于脱离了压缩机31的压力而气化,同时导致蒸发器33周围的空气被冷却;而气化后的制冷剂通过管路再次被通入压缩机31中,并如此循环。

64.在本实施例中,压缩机31布置在冷柜100右下部的压机仓120内,该压机仓120位于外箱12和内胆11之间。

65.具体地,如前所述,外箱12设置为上部开放的矩形箱式结构,参图2a和图2b,其包括在第一方向上相对设置的第一壁板121和第二壁板122、在第二方向上相对设置的第三壁板123和第四壁板124、以及底壁板125。在本实施例中,底壁板125大致呈水平置放的平板;第一方向为前后方向,第二方向为左右方向,第一壁板121又可以称之为前壁板121,第二壁板122又可以称之为后壁板122,第三壁板123又可以称之为左壁板 123,第四壁板124又可以称之为右壁板124。前壁板121、后壁板122、左壁板123和右壁板124分别自底壁板125的前边沿、后边沿、左边沿和右边沿处分别垂直于底壁板 125竖直向上延伸。

66.参图3,箱体1还包括压机仓盖板15,该压机仓盖板15和外箱12共同围出压机仓 120。具体地,压机仓盖板15位于外箱12和内胆11之间,并固定安装在外箱12的内侧。

67.压机仓盖板15包括压机仓顶盖板151和压机仓侧盖板152。压机仓顶盖板151和压

机仓侧盖板152的前端边沿均固定安装在前壁板121,二者的后端边沿均固定安装在后壁板122上;并且,压机仓顶盖板151位于压机仓120的上方,其限定出压机仓120的上边界,压机仓顶盖板151的右端边沿固定安装在右壁板124上;而压机仓侧盖板152 位于压机仓120的左侧方,其限定出压机仓120的左边界,压机仓侧盖板152自压机仓顶盖板151的左端边沿向下延伸,直至下端边沿固定相接于底壁板125。

68.本实施例中,压机仓盖板15和外箱12共同围出位于箱体1右下部的压机仓120;而在变化实施例中,随着压机仓120的方位变化,压机仓盖板15与外箱12之间的方位关系相应变化,例如,压机仓120若位于箱体1后下部,则压机仓顶盖板151自后壁板 122向前延伸,以此类推,不再赘述。

69.外箱12还设置有散热风口1201,压机仓120通过散热风口1201连通至冷柜100的外界环境,以将压机仓120内因压缩机31产热而生成的热空气散发出去,从而实现压缩机31的散热。

70.冷凝器32,如压机仓120一样同样需要散热,在本实施例中其缠绕在外箱12的内侧,具体可通过胶带粘贴在外箱12的内侧表面上,冷凝器32和内胆11之间始终通过保温层13间隔开来,如此,可以实现冷凝器32的快速散热,并避免冷凝器32的热量影响到容纳腔10。而在变化实施例中,冷凝器32也可以布置在压机仓120内,与压缩机31 集中散热,散热方式可采用现有可行的任意方式,不再赘述。

71.进一步地,内胆11如前所述设置为上部开放的箱式结构,参图2a、图2b和图4,其胆壁包括侧壁111、侧壁112、侧壁113、侧壁114、底壁115以及台阶壁116。

72.在本实施例中,底壁115大致呈水平置放的平板;侧壁111、侧壁112、侧壁113、侧壁114均位于底壁115的上方且大致竖直延伸;侧壁111和侧壁112沿第一方向相对设置,侧壁113和侧壁114沿第二方向相对设置;如前所述,第一方向为前后方向,第二方向为左右方向,则侧壁111又可以称之为前侧壁111,侧壁112又可以称之为后侧壁112,侧壁113又可以称之为左侧壁113,侧壁114又可以称之为右侧壁114。

73.台阶壁116自底壁115向上弯折而成,如此在容纳腔10的底部非完整平面而是形成台阶状结构。台阶壁116的下方具有压机仓120,可见,台阶壁116基本上是为了给压机仓120避让而进行布置,从而实现冷柜100的结构优化,增大冷柜100的空间利用率。

74.在本实施例中,适配于压机仓120的位置,台阶壁116形成在内胆11的右下部,当然,若压机仓120的位置由附图所示的箱体1右下部改变至其它位置,比如箱体1左下部、中部、后下部等等,则台阶壁116的位置相应的由内胆11的右下部改变至其它位置,比如形成在内胆11的左下部、中部、后下部等等。

75.更为具体地,台阶壁116包括台阶顶壁1161和台阶侧壁1162。台阶侧壁1162的下端边沿连接于内胆11的底壁115,其大致自底壁115的右端边沿垂直于底壁115竖直向上延伸;台阶顶壁1161限定出台阶壁116的顶部,其大致与台阶侧壁1162相垂直,即平行于底壁115,并且,台阶顶壁1161自台阶侧壁1162的上端边沿向右延伸,直至与内胆11的右侧壁114下端边沿垂直相接。在本实施例中,台阶壁116布置为直角结构,但不以此为限,例如在变化实施例中,台阶顶壁1161和台阶侧壁1162可以呈钝角或锐角布置,台阶壁116也可以呈无明显交界线的完全曲面板。

76.本实施例中,蒸发器33布置在容纳腔10内,且冷柜100设置为风冷冷柜,如此,本实

施例的冷柜100具有无霜的优点,且方便蒸发器33的维修。具体地,冷柜100包括设置在容纳腔10中的盖板4,盖板4连接内胆11并且将容纳腔10分隔为储物间室10a 和制冷舱10b。其中,储物间室10a可以用于低温存储食品,通过门体2开闭容纳腔10,即可进行储物间室10a中物品的存取;而制冷舱10b位于盖板4和内胆11之间,其用于容纳蒸发器33,如此,在所述制冷系统运行时,即压缩机31启动时,蒸发器33内的制冷剂与制冷舱10b中的空气进行热交换而在制冷舱10b中形成冷空气,进而该冷空气可通过后文所述的送风道送入储物间室10a,从而维持储物间室10a的低温环境。

77.优选地,蒸发器33与台阶壁116在左右方向并排设置,例如,在图示实施例中,台阶壁116位于内胆11的右下部,则蒸发器33相应的位于台阶壁116的左侧方,即位于台阶壁116和左侧壁113之间;当然,在变化实施例中,若台阶壁116位于内胆11的左下部,则蒸发器33相应的位于台阶壁116的右侧方,或者若台阶壁116位于内胆11的底部中间,则蒸发器33相应的既可以位于台阶壁116的右侧方,又可以位于台阶壁116 的左侧方。如此,通过将蒸发器33与台阶壁116在左右方向并排,相对于现有技术可以大大提升冷柜100的容积率。

78.适配于蒸发器33的位置,相应的,制冷舱10b的至少部分与台阶壁116在左右方向并排设置。在附图优选实施例中,制冷舱10b紧邻台阶壁116布置,相应的,盖板4与台阶壁116之间形成出制冷舱10b。

79.具体地,参图5a,盖板4包括垂直于底壁115竖直向上延伸的侧盖板42和自侧盖板 42的上端边沿水平向右延伸的顶盖板41,侧盖板42和顶盖板41大致相垂直,顶盖板 41的右端边沿连接于台阶壁116并大致齐平于台阶顶壁1161。如此,侧盖板42限定出制冷舱10b的左边界,台阶侧壁1162限定出制冷舱10b的右边界,底壁115限定出制冷舱10b的下边界,顶盖板41限定出制冷舱10b的上边界。如此,本优选实施例中,通过将制冷舱10b紧邻台阶壁116布置,可以大大提升冷柜100的容积率,方便物品的存储,且使得制冷舱10b邻近压机仓120,使得所述制冷系统的管路布局得到优化,提升制冷效率并降低制冷剂的流动噪音。而可以理解的,在变化实施例中,也可以将制冷舱10b 在图示位置进一步向左移动而远离台阶壁116,如此制冷舱10b和台阶壁116之间可以形成储物间室10a的一部分。

80.进一步地,盖板4的前端边沿抵接内胆11的前侧壁111,且其后端边沿抵接内胆11 的后侧壁112,如此,除了盖板4和台阶壁116之外,制冷舱10b还由前侧壁111和后侧壁112限定出来,即前侧壁111限定出制冷舱10b的前边界,后侧壁112限定出制冷舱10b的后边界。这样设置,利于提升冷柜100的容积率,方便存储物在储物间室10a 内的置放,更有利于改善冷柜100的送风。

81.如前所述,柜口14安装在内胆11的上端边沿处,参图2b,并且其具有从内胆11 的上方延伸到内胆11内侧的包边,该包边具体包括位于后侧壁112内侧的后包边142以及位于前侧壁111内侧的前包边141。前包边141和后包边142在前后方向的间距w2 小于容纳腔10在前后方向的宽度,也即小于前侧壁111和后侧壁112在前后方向的间距 w1。

82.对此,参图5b,盖板4包括分体设置且沿前后方向依次首尾连接的至少两段盖板分部,也即,全部盖板分部前后依次排开,且任意相邻的两段盖板分部中,在前的一段盖板分部的后端与在后的一段盖板分部的前端相连接。并且每段盖板分部在前后方向上的宽度都不大于前包边141和后包边142在前后方向的间距。如此,在盖板4向容纳腔10 内安装或者自容纳腔10中拆出时,各段盖板分部可以分别装卸,不会受到柜口14的干涉,从而方便盖板

4的安装和拆卸,避免盖板4划伤内胆11或柜口14,也可以无需拆卸柜口14的情况下完成盖板4的拆卸,进而方便制冷舱10b内构件的维修更换。

83.优选地,所述盖板分部的数目设置为2个,前盖板部4a和后盖板部4b,前盖板部4a的前端边沿接触前侧壁111,后盖板部4b的后端边沿接触后侧壁112,而前盖板部4a和后盖板部4b分体设置,且二者在前后方向上的宽度都不大于前包边141和后包边142 在前后方向的间距。如此,在方便盖板4的安装和拆卸,避免盖板4划伤内胆11或柜口 14的同时,还可以增大盖板4的自身美观度,并且提升组装效率。

84.优选地,参图2b和图5b,前盖板部4a的后端边沿形成朝向制冷舱10b凹陷的台阶结构4a1,具体对于顶盖板41而言,顶盖板41的后端边沿处的台阶结构4a1向下凹陷,对于侧盖板42而言,侧盖板42的后端边沿处的台阶结构4a1向右凹陷;后盖板部4b的前端边沿压持在台阶结构4a1上。如此,可以增强盖板4的安装牢固性。当然,在变化实施例中,台阶结构4a1还可以形成在后盖板部4b的前端边沿处,而将前盖板部4a的后端边沿压持在后盖板部4b的前端边沿上。

85.本实施例中,台阶结构4a1的设置,还可以使得前盖板部4a和后盖板部4b平滑对接,顶盖板41于前盖板部4a上和于后盖板部4b上共平面,侧盖板42于前盖板部4a上和于后盖板部4b上也共平面。这样,可以优化盖板4外侧表面(即朝向储物间室10a的表面)的平整度,提升美观度并避免因接缝不平整而藏污纳垢。

86.参图2a至图5b,冷柜100还包括布置在制冷舱10b中的保温盖板43,保温盖板43 紧密贴附在盖板4朝向制冷舱10b的表面上,从上方和左侧覆盖蒸发器33,从而避免蒸发器33处的冷空气直接经由盖板4向储物空间10a中。优选地,前盖板部4a和后盖板部4b之间的接缝贴合在保温盖板43的表面内部,也即保温盖板43自前盖板部4a表面无断缝延伸至后盖板部4b表面,如此,通过保温盖板43对前盖板部4a和后盖板部4b 之间的接缝进行遮蔽,从而避免蒸发器33处的冷空气通过前盖板部4a和后盖板部4b之间的接缝流向储物空间10a。

87.进一步地,参图4至图7b,盖板4边沿通过紧固机构组装连接于内胆11胆壁上,图中实施例示出了顶盖板41右端边沿处、侧盖板42下端边沿处的所述紧固机构,当然可以理解的,顶盖板41前端边沿处、顶盖板41后端边沿处、侧盖板42前端边沿处、侧盖板42后端边沿处,均可以通过所述紧固机构并通过相同的结构设计来实现与内胆11 胆壁的组装连接。

88.下面以顶盖板41右端边沿处、侧盖板42下端边沿处为例,对本实施方式中盖板4 边沿与内胆11胆壁的组装结构予以介绍,

89.具体地,参图6至图7b,所述紧固机构包括钣金支架44、第一螺钉481和第二螺钉 482。

90.钣金支架44位于制冷舱10b中,其包括平行于盖板4边沿的盖板支撑板442和平行于内胆11胆壁的内胆支撑板441。盖板支撑板442和内胆支撑板441固定连接,二者优选为一体成型钣金件。盖板支撑板442与盖板4边沿通过第二螺钉482紧固连接,内胆支撑板441与内胆11胆壁通过第一螺钉481紧固连接。如此,通过将钣金支架44设置在制冷舱10b中,再以该钣金支架44作为中介媒介实现盖板4边沿与内胆11胆壁之间的紧固连接,一方面可以增强连接强度,再一方面,盖板4边沿无需设置凸伸向储物间室10a中的翻边,避免由于该翻边所产生的美观度差、平整度差、不易清洁等问题,另一方面,所述紧固机构的设置使得内胆11的加工难度降低,且盖板4的安装快速方便。

91.具体以侧盖板42下端边沿为例:参图7b,钣金支架44位于制冷舱10b的左下部,其盖板支撑板442平行于侧盖板42下端边沿,且垂直于底壁115竖直向上,该盖板支撑板442通过第二螺钉482紧固连接于侧盖板42下端边沿;相应的,其内胆支撑板441则平行于与侧盖板42下端边沿相接的底壁115,其水平设置,该内胆支撑板441通过第一螺钉481紧固连接于底壁115。如此,侧盖板42下端边沿无需设置水平向左凸伸向储物间室10a中的翻边,避免底壁115上的与侧盖板42下端边沿相靠近的区域不平整。

92.再以顶盖板41右端边沿为例:参图7a,钣金支架44位于制冷舱10b的右上部,其盖板支撑板442平行于顶盖板41右端边沿,其水平设置,该盖板支撑板442通过第二螺钉482紧固连接于顶盖板41右端边沿;相应的,其内胆支撑板441则平行于与顶盖板 41右端边沿相接的台阶侧壁1162,其大致竖直延伸,该内胆支撑板441通过第一螺钉 481紧固连接于台阶侧壁1162。

93.进一步地,内胆11包括用于围出制冷舱10b的第一胆壁部分和用于围出储物间室 10a的第二胆壁部分,结合前述可知,在本实施例中,所述第一胆壁部分包括台阶侧壁 1162、前侧壁111的右下部、后侧壁112的右下部以及底壁115的右端部;所述第二胆壁部分为内胆11上除了台阶侧壁1162、前侧壁111的右下部、后侧壁112的右下部以及底壁115的右端部之外的其余胆壁部分。本实施例中,内胆支撑板441通过第一螺钉 481紧固连接于所述第一胆壁部分,并且盖板支撑板442自内胆支撑板441向制冷舱10b 中凸伸,进而钣金支架44位于制冷舱10b内。

94.具体而言,内胆11胆壁(具体为所述第一胆壁部分)设置有与第一螺钉481匹配的第一安装孔,内胆支撑板441设置有与第一螺钉481匹配的第二安装孔,如此,通过第一螺钉481配置于内胆11胆壁上的所述第一安装孔、内胆支撑板441上的所述第二安装孔中,以实现内胆支撑板441与内胆11胆壁的固定连接。

95.优选地,内胆11的外侧设置有具有螺纹孔的固定帽45,该固定帽45优选为塑料件,第一螺钉481的尾部于容纳腔10一侧依次穿过内胆支撑板441上的所述第二安装孔、内胆11胆壁上的所述第一安装孔之后,旋紧在固定帽45内。

96.固定帽45埋入保温层13中,也即该固定帽45在发泡形成保温层13之前已经安装在内胆11外侧;并且,本实施例中,固定帽45远离内胆11胆壁的一端设置为盲端,也即固定帽45中的螺纹孔为内端敞口外端封闭的盲孔。如此,固定帽45实现与第一螺钉 481配合来将内胆支撑板441和内胆11胆壁锁紧的同时,避免保温层13成型过程中发泡料通过固定帽45的螺纹孔溢入容纳腔10中。

97.进一步地,盖板4边沿设置有与第二螺钉482匹配的第三安装孔,盖板支撑板442 设置有与第二螺钉482匹配的螺纹孔4420,如此,第二螺钉482的尾部于储物间室10a 一侧穿过所述第三安装孔之后,旋紧在螺纹孔4420中,以实现盖板4边沿与盖板支撑板 442的固定连接。

98.优选地,参图5b、7a和7b,盖板4边沿设置有背离储物间室10b凹陷的安装槽460,所述第三安装孔形成在安装槽460的槽底壁461中,即所述第三安装孔内外贯通槽底壁 461。第二螺钉482的头部收容在安装槽460内,这样,可以增强美观度。

99.进一步地,冷柜100还包括装饰盖470,该装饰盖470嵌装在盖板4边沿的表面上并遮蔽安装槽460,优选地,装饰盖470的朝向储物间室10a的表面与盖板4边沿基本上相齐平。

装饰盖470具有卡爪470,安装槽460的槽周壁462开设有卡口4601,卡爪470 卡持在卡口4601中,以限制装饰盖470脱离盖板4。通过卡爪470和卡口4601的配合,可以实现装饰盖470的快速装配。

100.进一步地,如前所述,本实施例中冷柜100实施为风冷冷柜,其包括用于将储物间室10a和制冷舱10b相连通的风道、以及用于驱动空气流动的送风风机60(标号见图2b)。

101.优选地,参图2a和图2b,所述风道包括送风道510、回风道520、多个送风口5101 和回风口5201。其中,送风道510用于从制冷舱10b引入空气,也即空气从制冷舱10b 流向送风道510;多个送风口5101暴露在储物间室10a中,其将送风道510与储物间室 10a相连通;回风道520向制冷舱10b返回空气,也即空气从回风道520流向制冷舱10b;回风口5201暴露在储物间室10a中,其将储物间室10a与回风道520相连通。在所述制冷系统运行时,在风机60的驱动下(此时风机60运行),制冷舱10b内的冷空气进入送风道510,直至通过送风口5101进入储物间室10a,而后储物间室10a中的空气通过回风口5201进入回风道520,最后从回风道520返回制冷舱10b中;如此循环往复,实现对储物间室10a的降温。

102.在本实施例中,储物间室10a在前后方向的宽度远远小于在左右方向的宽度,送风口5101布设在储物间室10a的前方上部,回风口5201布设在储物间室10a的后方。如此,在所述制冷系统运行时,在风机60的驱动下,参图2b中箭头所示,送风道510中的空气通过送风口5101进入储物间室10a前方上部,而后冷空气在储物间室10a的前方上部向后流向储物间室10a的后方,直至从回风口5201进入回风道520。这样,本实施例中通过设置储物间室10a的前方上部送风、后方回风,一方面,可以增强储物间室10a 中的降温效率,避免送风口5101和回风口5201相距太远而造成冷量流动不畅,如此可以降低储物间室10a中各处的温差;再一方面,在门体2的前端向上枢转以打开储物间室10a时,从送风口5101吹出的空气自储物间室10a的前方向后方流动,从而在储物间室10a的上方敞口处形成由前向后的风幕,避免外界环境中的热空气大量进入储物间室 10a而造成储物间室10a温度剧烈波动,而且该风幕不会吹向冷柜100前方的用户,避免造成用户不舒适;同时,该风幕的冷空气吹向冷柜100后部时会被门体2阻挡而进入储物间室10a,避免冷量流失,降低冷柜100的能耗。

103.进一步地,多个送风口5101靠近储物间室10a的上方敞口设置,这些送风口5101 沿左右方向依次排列,并且在竖直方向等高设置,也即这些送风口5101大致位于冷柜 100的相同高度处;回风口5201靠近储物间室10a的底部设置,具体设置为多个,且沿左右方向依次排列。如此,在储物间室10a内形成从前方上部到后方下部的气流,从而利于维持储物间室10a的降温速率以及各处温度均衡。

104.在本实施例中,多个送风口5101和多个回风口5201一一对应,具体地,送风口5101 和回风口5201的数目设置为相同,图中示例为5个,多个送风口5101沿左右方向等距分布,同样的,多个回风口5201也沿左右方向等距分布,且相邻两个送风口5101的间距等于相邻两个回风口5201的间距。如此,若本实施例的回风口5201变成和送风口5101 相同高度处,则回风口5201和与之对应的送风口5101则前后正对。当然,在变化实施例中,多个送风口5101和多个回风口5201并不局限于必须一一对应。

105.优选地,参图2b,每个送风口5101自送风道510向储物间室10a斜向上倾斜,如此,送风道510内的空气从送风口5101处斜向上吹入储物间室10a中,进而在门体2关闭时空气可以沿门体2向后再向下,可以进一步保证储物间室10a内温度均衡,而在门体2 开启时空

和制冷舱10b交汇在前侧壁111处;而通道开口1122设置在后侧壁112上并内外贯通后侧壁112,如此,回风道520和制冷舱10b交汇在后侧壁112处。

114.进一步地,送风道板51扣装在前侧壁111的外侧表面,相应的,参图5b,前侧壁 111包括风道区域111a和与风道区域111a相接的非风道区域111b。风道区域111a被送风道板51所覆盖,其与送风道板51的内侧表面之间形成送风道510,通风开口1111和通道开口1112开设在风道区域111a中,且送风道板51的外侧表面紧密接触保温层13;风道区域111a和非风道区域111b之间的交线大致如图5b中虚线51a所示,虚线51a与送风道板51的四周边缘基本一致,非风道区域111b的外侧表面紧密接触保温层13。

115.同样的,回风道板52扣装在后侧壁112的外侧表面,相应的,参图5a,后侧壁112 包括风道区域112a和与风道区域112a相接的非风道区域112b。风道区域112a被回风道板52所覆盖,其与回风道板52的内侧表面之间形成回风道520,通风开口1121和通道开口1122开设在风道区域112a中,且回风道板52的外侧表面紧密接触保温层13;风道区域112a和非风道区域112b之间的交线大致如图5a中虚线52a所示,虚线52a与回风道板52的四周边缘基本一致,非风道区域112b的外侧表面紧密接触保温层13。

116.如此,在冷柜100的加工制造中,送风道板51扣装在前侧壁111上、回风道板52 扣装在后侧壁112上之后,通过发泡来形成保温层13,发泡时的挤压力会增强送风道板 51和内胆11、回风道板52和内胆11的装配强度。

117.再者,在本实施例中,除了前侧壁111自身的组装接缝位置之外,风道区域111a和非风道区域111b基本上呈共平面布设;同样的,除了后侧壁112自身的组装接缝位置之外,风道区域112a和非风道区域112b也基本上呈共平面布设。如此,前侧壁111和后侧壁112的平整度高,无需将风道区域111a、112a区域设置成在前侧壁111、后侧壁112 上的凹凸区域,降低内胆11的加工难度。

118.优选地,参图3至图5b,送风道板51和回风道板52的各自四周边缘均设置呈平面的翻边50,翻边50密封贴合内胆11的外侧表面,具体地,送风道板51上的翻边50贴合前侧壁111的外侧表面,回风道板52上的翻边50贴合后侧壁112的外侧表面。参看图8,在本实施例中,翻边50和内胆11通过沉头螺钉55固定连接。如此,通过沉头螺钉55的设置,可以增强所述风道板与内胆11之间的连接强度,并且方便所述风道板向内胆11上进行组装时的定位。

119.尽管附图中仅通过图8示出了回风道板52上的翻边50与后侧壁112之间的沉头螺钉55位置,而可以理解的,在本实施例中,送风道板51上的翻边50与前侧壁111之间的沉头螺钉55处,结构与图8中所示相同,本文中不再区别阐述。

120.优选地,沉头螺钉55仅设置在所述第一胆壁部分处,也即,翻边50与所述第一胆壁部分通过沉头螺钉55固定连接,而翻边50与所述第二胆壁部分则并未通过沉头螺钉 55固定连接,而是可以通过如密封泡棉的粘接件粘贴连接,例如在翻边50的内侧表面设置密封泡棉以粘贴固定在所述第二胆壁部分上。如此,当盖板4安装于容纳腔10中时,沉头螺钉55不会暴露在储物间室10a中,增强冷柜100的美观度,并避免储物间室10a 藏污纳垢。

121.进一步地,参图4和图8,本实施例中,内胆11设置有内凹外凸的沉孔561,该沉孔561内外贯通内胆11的所述第一胆壁部分,其位于制冷舱10b内,并且其自内胆11 的内侧表面呈凹陷状、自内胆11的外侧表面呈凸起状。与沉孔561相匹配的,翻边50 的内侧表面(即与内胆11相靠近的一侧)设置有凹陷的紧固孔562,该紧固孔562自翻边50的内侧表面呈凹

陷状,沉孔561嵌入紧固孔562内。沉头螺钉55的尖端穿过沉孔 561之后配合于紧固孔562,而沉头螺钉55的头部则嵌入沉孔561内。如此,在沉头螺钉55将翻边50和内胆11进行固定的同时,沉孔561相当于构造为定位凸起,紧固孔 562则相当于构造为定位凹槽,二者相互配合,可以对所述风道板与内胆11之间的位置进行定位,方便冷柜100的快速组装。

122.当然,在变化实施例中,沉孔561可以变化为内外贯通翻边50并外凹内凸,相应的紧固孔562变化为凹陷于内胆11的外侧表面;又或者,另外设置其它单独的定位凹槽和嵌入所述定位凹槽中的定位凸起,以对所述风道板与内胆11的位置进行定位。

123.进一步地,如图8所示,紧固孔562设置成与翻边50的外侧表面相分隔的盲孔结构,也即紧固孔562自翻边50的内侧表面背离内胆11进行凹陷、但又不贯通翻边50的外侧表面;沉头螺钉55的尖端配置在所述盲孔结构内,具体可通过螺纹进行互相紧固匹配。这样,在通过沉头螺钉55对所述风道板进行固定安装之后,通过发泡形成保温层13的过程中,紧固孔562设置成所述盲孔结构而非通孔,从而可以避免发泡料穿过紧固孔562 溢料至内胆11内侧。

124.再者,紧固孔562设置有由内向外内径逐渐减小的喇叭口部,沉孔561嵌入所述喇叭口部中,如此,在沉头螺钉55将所述风道板和内胆11进行紧固连接时,沉孔561可以逐渐压紧紧固孔562的所述喇叭口部,增强连接结构强度。

125.在一实施方式中,参图4,侧盖板42开设有辅助送风口421,该辅助送风口421暴露在储物间室10a中,制冷舱10b通过辅助送风口421连通储物间室10a,如此,在风机 60的驱动下(此时风机60运行),制冷舱10b内的冷空气可以通过辅助送风口421进入储物间室10a,实现对储物间室10a的降温。如此,结合前述送风口5101的设置,储物间室10a既可以通过前部的多个送风口5101进风,又可以通过侧方的辅助送风口421 进风,实现双向进风,利于实现储物间室10a的温度均匀性;并且,直接在侧盖板42上进行送风,结合送风道板51的设置,可以缓解送风道510的送风压力,简化送风道板 51的结构,优化冷柜100的整体结构布局。

126.进一步地,前述多个送风口5101在竖直方向上高于辅助送风口421,辅助送风口421 具体位于储物间室10a底部,这样,降低储物间室10a的上下部温差。

127.优选地,辅助送风口421至前侧壁111的距离小于至后侧壁112的距离,如此,辅助送风口421可以对远离多个送风口5101的储物间室10a前下部区域进行补充送风。当然,在变化实施中,若多个送风口5101位于储物间室10a的后方、回风口5201位于储物间室10a的前方,则辅助送风口421优选设置成至前侧壁111的距离大于至后侧壁112 的距离。

128.基于储物间室10a上部的多个送风口5101和储物间室10a下部的辅助送风421的设置,在一实施方式中所述控制系统还可以对冷柜100的运行进行一系列控制,以实现不同的送风模式。也即,本实用新型还提供冷柜100的运行控制方法。

129.具体地,在一实施方式中,冷柜100还包括温度传感器,所述温度传感器设置在储物间室10a中并且用于感测储物间室10a的温度t。所述控制系统还连接所述温度传感器并从所述温度传感器接收所述温度t;同时,所述控制系统还连接所述制冷系统,以控制所述制冷系统启动或关闭。

130.在一实施方式中,所述控制系统具体配置为:

131.在获取到压缩机31的启动指令后,控制压缩机31运行、风机60运行,并判断所述温度t是否达到第一温度阈值t1以上;

132.其中,所述启动指令即旨在将压缩机31由关机状态切换成开机状态,如前所述可知的,在压缩机31启动并运行时,制冷剂沿所述循环回路流动,所述制冷系统开始制冷,可见,所述启动指令的获取通常代表冷柜100需要对储物间室10a进行降温,例如,当所述温度t达到开机温度ton以上时,或者,当压缩机31的停机时长达到预设时间以上时,获取压缩机31的启动指令;

133.第一温度阈值t1高于开机温度ton;

134.若判断出温度t达到第一温度阈值t1以上,则温度t必然高于开机温度ton,代表压缩机31启动时的储物间室10a内呈异常高温状态,此时,导通自风机60经由多个送风口5101至储物间室10a的第一送风路径、并切断自风机60经由辅助送风口421至储物间室10a的第二送风路径,也就是说,使得风机60处的冷空气可以通过多个送风口5101 吹向储物间室10a而不可以通过辅助送风口421吹向储物间室10a,实现储物间室10a上部大量、快速送风而下部不送风,直至温度t降低至第二温度阈值t2时,同时导通所述第一送风路径和所述第二送风路径,也就是说,使得多个送风口5101和辅助送风口421 同时向储物间室10a中送风,直至温度t降低至关机温度toff;

135.若判断出温度t并未达到第一温度阈值t1,则代表压缩机31启动时的储物间室10a 内虽然需要送风降温但并非呈异常高温状态,此时,则导通所述第一送风路径和所述第二送风路径,使得多个送风口5101和辅助送风口421同时向储物间室10a中送风。

136.如此,一实施方式中的所述控制系统的配置或者冷柜100的运行控制方法,在压缩机31运行时,根据储物间室10a的温度t是否达到第一温度阈值t1,来控制多个送风口5101和辅助送风口421的送风状态,使得当储物间室10a中处于异常高温状态时,通过多个送风口5101向温度较高的储物间室10a上部进行大量出风,从而将储物间室10a 中自上而下快速拉低温度,避免储存物长时间处于高温状态而导致腐坏变质;当储物间室10a中并未处于异常高温状态而是常规制冷状态时,通过多个送风口5101和辅助送风口421同时向储物间室10a的上部和下部进行送风,保证储物间室10a上下温度均匀的同时,提高降温速率,节能降耗。

137.进一步地,再变化一实施方式中,所述控制系统还可以配置为:在获取到压缩机31 的启动指令后,例如在温度t达到开机温度ton以上时而获取所述启动指令,控制压缩机31运行、风机60运行、所述第一送风路径导通、所述第二送风路径切断;而期间当在风机60运行中所述门体传感器感测到门体2的打开状态时,导通所述第一送风路径和所述第二送风路径,如此,在门体2开启的状态下,通过多个送风口5101和辅助送风口 421同时向储物间室10a的上部和下部进行送风,如此,一方面可以如前所述的,通过多个送风口5101形成风幕,来避免外部热空气大量进入储物间室10a内,同时通过辅助送风口 421来送风,来减小多个送风口5101处的风量,进而降低人体取放物品时所承受的风压,避免人体的不适感;再者,还可以降低多个送风口5101处的风压,进而减小气流噪音。另外,结合风机60的自身结构设置(例如后文所述的次出风口6202的设置),门体2开启时多个送风口5101和辅助送风口421同时送风,还可以降低风机60的风压,进一步降低风机60内的气流噪音。

138.当然,在变化实施方式中,所述控制系统还可以配置为:在获取到压缩机31的启动指令后,例如在温度t达到开机温度ton以上时而获取所述启动指令,控制压缩机31运行、风机60运行、所述第一送风路径导通、所述第二送风路径切断;而期间当在风机60 运行中所

述门体传感器感测到门体2的打开状态时,切断所述第一送风路径并导通所述第二送风路径,如此,通过辅助送风口421而非多个送风口5101向储物间室10a送风,该实施方式相对于前述的多个送风口5101和辅助送风口421同时向储物间室10a送风的实施方式而言,尽管取消了门体2开启时的风幕效果,但是却可以取得更为优异的静音效果,并且,还可以避免多个送风口5101送出的过多冷空气从柜口14处流向外界的情况发生,节能降耗。

139.另外,在一实施方式中,冷柜100还包括人体感测器。所述人体感测器设置在箱体1外部或者门体2外部,其用于感测冷柜100的外部预设区域内的人体信号。也即,当人体进入冷柜100的外部预设区域内时,例如靠近冷柜100前方0.5m之内,所述人体感测器感测到所述人体信号。

140.其中,所述人体感测器具体可以设置为红外传感器、影像采集器、或本领域已知的其它可用于人体感测的器件。

141.所述控制系统还可以与所述人体感测器相连接,并从所述人体感测器接收所述人体信号。其具体可以配置为:在获取到压缩机31的启动指令后,例如在温度t达到开机温度ton以上时而获取所述启动指令,控制压缩机31运行、风机60运行、所述第一送风路径导通、所述第二送风路径切断;而期间当在风机60运行中所述人体感测器感测到所述人体信号时,导通所述第一送风路径和所述第二送风路径,或者,切断所述第一送风路径并导通所述第二送风路径。这样,与前述类似的,在人体靠近门体2时,通过辅助送风口421部分分担或完全分担多个送风口5101的送风量,保证储物间室降温速率的同时,又可以减小气流噪音,提高冷柜的静音效果。

142.进一步地,风机60和蒸发器33在前后方向并排设置,具体在本实施例中,送风道 510和制冷舱10b交汇于前侧壁111处,相应的,风机60设置在蒸发器33和前侧壁111 之间,也即在制冷舱10b中蒸发器33相对靠后而风机60相对靠前。当然,在变化实施例中,若送风道510和制冷舱10b交汇于后侧壁112处(即送风道板51扣装在后侧壁 112上时),相应的,风机60则变化为设置在蒸发器33和后侧壁112之间。

143.本实用新型一实施方式中,风机60倾斜布设。具体而言,风机60设置为离心风机,参图2b和图9a,其包括叶轮61以及包围叶轮61的蜗壳62。蜗壳62围出导流风腔620,叶轮61设置在导流风腔620中;叶轮61绕枢轴t转动,枢轴t与竖直方向呈锐角夹角,也即该枢轴t既不水平也不竖直。如此,避免因风机60竖直方向的跨度过大而导致制冷舱10b太高,进而提升冷柜100的容积率,同时也避免因风机60水平方向的跨度过大而压缩蒸发器33的布置空间,进而保证较大的制冷速率,另外还可以降低风机60的送风压力以及气流噪音。

144.优选地,枢轴t与竖直方向具有≥45

°

的锐角夹角。如此设置,可以保证风机60的送风顺畅,降低风量损失。

145.进一步地,枢轴t垂直于左右方向并且由下而上趋近蒸发器33倾斜延伸,具体在风机60在前蒸发器33在后的附图实施例中,则枢轴t垂直于左右方向并且自前下方向后上方倾斜延伸,当然在风机60在后蒸发器33在前的变化实施例中,则枢轴t垂直于左右方向并且自后下方向前上方倾斜延伸,这种变化实施例未脱离本实用新型的技艺宗旨。

146.参图2b和图9a,蜗壳62具体包括第一端板621、第二端板622以及围板623。第一端板621和第二端板622分别位于叶轮61的轴向(即枢轴t的延伸方向)两侧,并且二者大致上相对设置;第一端板621设有进风口6210;围板623位于第一端板621和第二端板622之间,且

包围在叶轮61的径向四周,其开设有出风口6201,蜗壳62扣在前侧壁111的前表面以使得出风口6201对接送风道510。如此,当风机60运行时,叶轮61 绕枢轴t转动,在其驱动下,空气自进风口6201进入导流风腔620内,最后可以通过出风口6201离开导流风腔620并进入送风道510内。

147.由前述可知,送风道510和制冷舱10b交汇于制冷舱10b前方的前侧壁111处,具体交汇于前侧壁111上的通道开口1112处,也即,前侧壁111上的通道开口1112既可以看作制冷舱10b的出口、又可以看作送风道510的入口。进一步地,参图2b,出风口 6201斜向上远离枢轴t延伸,具体为斜向前上方远离枢轴t延伸,如此,当风机60运行时,在其驱动下,空气通过出风口6201斜向上进入送风道510,从而保证送风顺畅,风量损失小,避免气流噪音。

148.进一步地,结合前述,出风口6201对接内胆11前侧壁111上的通道开口1112,同时送风道510也与通道开口1112对接,且送风道510自通道开口1112竖直向上延伸,如此,可以保证出风口6201至送风道510的整个气流路径平缓顺畅,避免风量损耗和噪音。

149.参图2b和图9a~9c,第一端板621的前端部621a限定出出风口6201的上边界,第二端板622的前端部622a限定出出风口6201的下边界,第一端板621的前端部621a和第二端板622的前端部622a均设置为垂直于枢轴t的平面板结构。另外,围板623包括限定出出风口6201左边界的第一板部623a和限定出出风口6201右边界的第三板部 623c,第三板部623c和第一板部623a均设置为平面板结构,且第三板部623c平行于前后方向延伸,第一板部623a由右后方向左前方延伸。当然,图示仅为一优选实施例,第三板部623c和第一板部623a、第一端板621的前端部621a、以及第二端板622的前端部622a的构型不限于此。

150.在一实施方式中,蜗壳62还开设有出风口6202,也即,蜗壳62开设有两个出风口,其中出风口6201作为主出风口,出风口6202作为次出风口。也即,当风机60运行时,在其驱动下,空气既可以通过出风口6201斜向上进入送风道510,又可以通过出风口6202 离开导流风腔620。优选地,围板623包括位于出风口6201处的蜗舌6230,蜗舌6230 限定出围板623至枢轴t的最小距离,该最小距离也即蜗壳62的最小半径,也即,蜗舌 6230限定出围板623至叶轮61的外沿(该外沿位置可参图9c中点划线m所示)的最小距离,而出风口6202开设于蜗舌6230处。如此,该蜗壳62的出风口6202的设置,一方面,配合出风口6201以实现导流风腔620的两路出风,且实现风量的优化配置,以出风口6201的出风量大于出风口6202的形式进行风量分配,利于实现储物间室10a中各处温度均匀;另一方面,出风口6202在蜗壳62上的位置,减小风机60的气流噪音。

151.优选地,出风口6202连通至辅助送风口421,也即,本优选实施例中辅助送风口421 经由出风口6202从导流风腔620内引入气流,这样可以降低噪音,优化风量分配。另外,结合前述可知,出风口6201沿前后方向斜向上对接送风道510,而此处出风口6202沿左右方向朝向侧盖板1602设置,如此,通过出风口6201和出风口6202的布置,实现前后方向和左右方向上的相互垂直的两路送风,优化送风路径,降低风量损耗,进一步降低因风路不畅而造成的流动噪音。

152.优选地,所述控制系统包括第一电动风门和第二电动风门。所述第一电动风门活动地设置在出风口6201处,以导通或切断所述第一风路路径,可以理解的,当所述第一电动风口切断所述第一风路路径时,叶轮61处的冷空气无法通过出风口6201进入送风道510;所述第二电动风门活动地设置在出风口6202处,以导通或切断所述第二风路路径,可以理解

的,当所述第二电动风口切断所述第二风路路径时,叶轮61处的冷空气无法通过出风口6202离开导流风腔620。如此,本实施例从蜗壳62布置所述第一电动风门和所述第二电动风门,可以避免风压所造成的噪音,例如,当切断所述第一风路路径时,本实施例可以避免导流风腔620 内的冷空气错误的冲入所述第一风路路径中而在所述第一风路路径中形成极大风压,从而避免由该风压导致的噪音或者气流紊流。

153.进一步地,围板623还包括围绕枢轴t曲形设置的第二板部623b,在枢轴t的圆周方向上,该第二板部623具有与第三板部623c相接的第一端623b1和限定出出风口6202 边界的第二端623b2,第二板部623b自第一端623b1至第二端623b2逐渐远离枢轴t(也即半径逐渐增大)。

154.本实施例中,出风口6202贯通蜗舌6230。或者,出风口6202还可以开设于第二板部623的第二端623b2和蜗舌6230的舌尖6230a之间,且出风口6202和蜗舌6230的舌尖6230a之间的圆心角不大于5

°

,也即以枢轴t为圆心、自出风口6202的靠近蜗舌6230 的一边界至枢轴t构建第一条半径线、自蜗舌6230的舌尖6230a至枢轴t构建第二条半径线,这两条半径线之间的圆心角即所述圆心角。另外,舌尖6230a即蜗舌6230上至枢轴t距离最小的位置。

155.在本实施例中,围板623还包括将第二板部623b的第二端623b2和蜗舌6230相连接的连接板623d,该连接板623d限定出出风口6202的上边界,在变化实施例中也可以是限定出出风口6202的下边界,或者既限定出出风口6202的上边界又限定出出风口6202 的下边界。在枢轴t的圆周方向上,参图9c中连接板623d的投影虚线623da所示,连接板623d设置成自第二端623b2至蜗舌6230逐渐趋近枢轴t(也即半径逐渐减小)的曲形板。当然,在变化实施例中,也可以取消连接板623d而使得出风口6202的上边界由第一端板621限定出。

156.换个角度讲,将第二板部623b和连接板623d看作围板623中的完整曲形板部,则在枢轴t的圆周方向上,该曲形板部自蜗舌6230至第三板部623c围绕枢轴t延伸并逐渐远离枢轴t,而出风口6202开设于所述曲形板部中并靠近蜗舌6230设置。

157.进一步地,第一端板621和第二端板622分体成型,如此,可以方便蜗壳62的加工成型,也方便风机60自身的结构组装。

158.围板623可以与第一端板621、第二端板622中的任一个或者两个一体成型,也即,围板623可以与第一端板621一体成型,也可以变化为与第二端板622一体成型,也可以一部分与第一端板621一体成型而另一部分与第二端板622一体成型;当然,围板623 单独成型并组装于第一端板621、第二端板622。这些变化方式不脱离本实用新型的技艺宗旨。

159.在附图优选实施例中,围板623与第一端板621一体成型,这样,可以便于提高组装效率,并保证密封性。

160.进一步地,冷柜100包括与内胆11固定组装的风机支架63,第二端板622一体成型在风机支架63上,如此,叶轮61、围板623与第一端板621均固定支撑于风机支架 63上,这样不仅方便风机60的整体安装,而且降低风机60运行时的振动噪音。

161.优选地,风机支架63具有包覆围板623的防护板631,其自第二端板622斜向上凸伸,围板623插入防护板631内侧(即靠近枢轴t的一侧)并其外侧表面紧密贴合防护板631的内侧表面,如此可以对第一端板621及围板623进行固定,并且还可以保证围板623处的密封性,避免导流风腔620内的气流在围板623和第二端板632之间接缝处泄露,提高送风效率,降低噪音。

162.在一实施方式中,风机支架63与内胆11胆壁通过悬吊构件635紧固组装,具体在本实施例中,实施为风机支架63与前侧壁111通过悬吊构件635紧固组装。而可以理解的,与风机支架63通过悬吊构件635进行紧固组装的内胆11胆壁,也可以变化实施为前侧壁111之外的其它内胆11胆壁,例如,在风机60位置不变的变化实施例中,风机支架63可以变化实施为与底壁115、或者与台阶侧壁1162通过悬吊构件635紧固组装,在风机60位置变化至蒸发器33与后侧壁112之间的变化实施例中,风机支架63可以变化实施为与底壁115、或者与台阶侧壁1162、或者与后侧壁112通过悬吊构件635紧固组装,在制冷舱10b位置变化至容纳腔10左下部的变化实施例中,风机支架63可以变化实施为与底壁115、或者与左侧壁113、或者与后侧壁112、或者与前侧壁111通过悬吊构件635紧固组装,等等,这些变化方式未脱离本技艺宗旨,不再一一枚举。

163.下面,以附图实施例,对本实施方式的风机支架63与内胆11胆壁之间的组装进行详细介绍。

164.参图9a~10,风机支架63包括固位板632、形成于固位板632上的锁紧部633以及开设在固位板632中的安装导槽634。

165.固位板632具有贴靠内胆11胆壁的第一表面6321和与第一表面6321沿第一方向相对设置的第二表面6322,所述第一方向垂直于第一表面6321所贴合的内胆11胆壁,在本实施例中,第一表面6321贴合前侧壁111,则所述第一方向为前后方向且为由前向后的矢量方向,当然,若如前文所述,在变化实施例中,若第一表面6321贴合底壁115、台阶侧壁1162/左侧壁113,相应的所述第一方向为竖直方向、左右方向。

166.安装导槽634沿第三方向延伸,所述第三方向垂直于所述第一方向,在本实施例中,所述第三方向为竖直方向且为由下向上的矢量方向;锁紧部633沿所述第一方向凸出于第二表面6322,其位于安装导槽634在第二方向上的两侧,在本实施例中,所述第二方向即左右方向。

167.悬吊构件635固定在内胆11胆壁上,其具有吊柱6351和凸台6352。吊柱6351沿所述第一方向凸伸出第一表面6321所贴合的内胆11胆壁,在本实施例中即由前向后凸伸出前侧壁111,吊柱6351配合于安装导槽634内并且可以沿安装导槽634运动,即于安装导槽634内沿所述第三方向运动;凸台6352位于吊柱6351的凸伸末端(即与第一表面6321所贴合的内胆11胆壁相远离的一端,在本实施例中为后端),并且沿径向凸伸出吊柱6351。

168.风机支架63具有安装位置和卸下位置,吊柱6351可以沿安装导槽634运动以使得所述风机支架63在所述安装位置和所述卸下位置之间变化。

169.在风机支架63向容纳腔10中安装时,吊柱6351于安装导槽634内向上运动,直至到达风机支架63的所述安装位置,此时,凸台6352抵持锁紧部633以使固位板632的第一表面6321紧密贴靠内胆11胆壁,如此可以使风机支架63紧固安装在内胆11上;相反的,在需要将风机支架63从内胆11胆壁上拆卸下来时,吊柱6351于安装导槽634 内向下运动,风机支架63脱离开所述安装位置并运动至所述卸下位置,此时凸台6352 脱离开锁紧部633,进而风机支架63最终从内胆11上取下。

170.参图9d,锁紧部633包括导向斜面6331,该导向斜面6331至第二表面6322的距离沿所述第三方向逐渐增大,在本实施例中,也即导向斜面6331至第二表面6322的距离自下而上逐渐增大,如此,在风机支架63向容纳腔10中安装时,凸台6352沿导向斜面 6331竖直运

动,以使得固位板632的第一表面6321与内胆11胆壁贴合越来越紧密,并最终锁紧在内胆11上。

171.优选地,锁紧部633还包括锁紧面6332,锁紧面6632连接于导向斜面6331的上端,其平行于固位板632,在风机支架63向容纳腔10中安装至其安装位置时,凸台6352在前端压抵锁紧面6332。

172.进一步地,安装导槽634的宽度沿所述第三方向逐渐减小,在本实施例中,也即安装导槽634在左右方向的宽度自下而上逐渐减小,这样,在风机支架63向容纳腔10中安装时,方便吊柱6351顺利进入安装导槽634,并随着吊柱6351沿安装导槽634的运动而使得风机支架53在左右方向上逐渐准确对位。

173.本实施例的悬吊构件635可拆卸地安装在内胆11胆壁上。优选地,参考图5a,内胆 11的胆壁设置有安装通孔1113;相匹配的,参考图9a和图10,悬吊构件635包括第一锁夹部6353和第二锁夹部6354,第一锁夹部6353和第二锁夹部6354均沿径向凸伸出吊柱6351,并且二者沿所述第一方向也即前后方向间隔设置;悬吊构件635固定在安装通孔1113中,第一锁夹部6353和第二锁夹部6354分立于内胆11胆壁的内外两侧,第一锁夹部6353和第二锁夹部6354共同夹紧内胆11胆壁,以使得悬吊构件635固定安装内胆11胆壁上。

174.进一步地,参考图5a,安装通孔1113的孔壁具有缺口11130。相应的,参考图9a,第一锁夹部6353设置为与缺口11130形状相匹配。悬吊构件635具有拆装位置和锁定位置:在所述拆装位置和所述锁定位置下,悬吊构件635绕安装通孔1113的中心轴的角度不同,也即悬吊构件635可以绕安装通孔1113的中心轴旋转以在所述拆装位置和所述锁定位置之间变化。且于所述拆装位置时,第一锁夹部6353对准缺口11130,其能够通过安装通孔1113在内胆11胆壁的内外两侧移动;而于所述锁定位置时,第一锁夹部6353 在安装通孔1113的圆周方向上与缺口11130错位,同时,第二锁夹部6353无法穿过安装通孔1113。

175.这样,在悬吊构件635向内胆11胆壁上安装时,悬吊构件635位于所述拆装位置,第一锁夹部6353穿过安装通孔1113,直至第一锁夹部6353和第二锁夹部6354分立于内胆11胆壁的内外两侧,此时,旋转悬吊构件635至所述锁定位置,以使得第一锁夹部 6353与缺口11130错位,第一锁夹部6353和第二锁夹部6354共同夹紧内胆11胆壁。

176.在本实施例中,安装通孔1113的孔壁具有相对设置的两个缺口11130,也即该两个缺口11130在安装通孔1113的直径两端;与之匹配的,悬吊构件635具有在吊柱6351 的直径两端相对设置的两个第一锁夹部6353。于所述拆装位置时,两个第一锁夹部6353 一一对准两个缺口11130;而于所述锁定位置时,两个第一锁夹部6353分别位于两个缺口11130之间的内胆11胆壁处。如此,悬吊构件635可以绕安装通孔1113的中心轴旋转不等于180

°

的角度,例如可以旋转90

°

,以在所述拆装位置和所述锁定位置之间变化。

177.进一步地,第二锁夹部6354和第一锁夹部6353沿所述第一方向依次设置,也即,第一锁夹部6353相对靠后、而第二锁夹部6354相对靠前,第一锁夹部6353位于凸台 6352和第二锁夹部6354之间。相应的,在悬吊构件635安装时,悬吊构件635位于所述拆装位置(也即第一锁夹部6353对准缺口11130),凸台6352、吊柱6352以及第一锁夹部6353自内胆11胆壁的外侧穿过安装通孔1113运动至内胆11胆壁的内侧,而后悬吊构件635绕吊柱6352的中心轴旋转一个锐角、直角或钝角(优选90

°

直角)角度,此时悬吊构件635位于所述锁定位置,第一锁夹部6353紧密抵持内胆11胆壁的内侧表面、第二锁夹部6354紧密抵持内胆11胆壁的外

侧表面,实现悬吊构件635的安装,安装操作简单方便。当然,在变化实施例中,也可以是第二锁夹部6354位于凸台6352和第一锁夹部6353之间,如此则是悬吊构件635从容纳腔10向内胆11胆壁上进行安装。

178.另外,在本实施例中,第二锁夹部6354设置为向四周外展的翅片,优选呈圆环形,当然不限于此,还可以是矩形环、椭圆环形或其它形状。第二锁夹部6354完全覆盖安装通孔1113(包括其缺口11130)。这样,通过第二锁夹部6354,一方面如前所述可以配合第一锁夹部6353来实现悬吊构件635的安装固定,另一方面还可以在内胆11的外侧遮蔽安装通孔1113,以避免形成保温层13的过程中发泡料通过安装通孔1113溢入容纳腔10内。

179.进一步地,在一实施方式中,冷柜100还包括位于风机60下方的风机支撑保温垫 72,风机支撑保温垫72固定安装在风机支架63中,在本实施例中,风机支撑保温垫72 固定在风机支架63上,风机支撑保温垫72、风机60以及风机支架63形成风机模组,所述风机模组在制冷舱10b中整体安装和拆卸,也即,在冷柜100制造过程中,先将风机支撑保温垫72、风机60以及风机支架63组装成一个整体移动的风机模组,该模组可以通过风机支架63整体安装至制冷舱10b中,例如,使固位板632贴合前侧壁111的内侧表面并由上往下插装至蒸发器33和前侧壁111之间,简单方便。

180.风机支撑保温垫72具有送风凹槽720,送风凹槽720和风机支架63的左壁板之间合围出送风通道,风机支架63的左壁板开设有支架开口636,支架开口636对接侧盖板 42上的辅助送风口421,辅助送风口421通过所述送风通道连通出风口6202。当然,在变化实施例中,所述送风通道的结构不限于此。

181.在一实施方式中,参图2b,冷柜100还包括设置在制冷舱10b底部的保温垫70,其一方面可以对蒸发器33和风机60进行支撑,以方便调整蒸发器33和风机60的高度,进而利于制冷舱10b的化霜排水;再一方面,可以增强制冷舱10b的密封性,避免漏冷,还可以保证从回风道520返回制冷舱10b中的空气可以尽可能穿过蒸发器33,提升蒸发器33的换热效率。

182.具体地,保温垫70在前后方向上的宽度大于前包边141和后包边142在前后方向的间距,这样,可以提升密封效果。在一实施方式中,保温垫70包括分体设置且前后依次排布的至少两个保温分部,各个所述保温分部在前后方向上的宽度都不大于前包边141 和后包边142在前后方向的间距。如此,在保温垫70向容纳腔10内安装或者自容纳腔 10中拆出时,各个所述保温分部分别装卸,不会受到柜口14的干涉,方便安装和拆卸;进而无需为了便于安装而将保温垫70设置成在前后方向宽度较小,从而避免小尺寸保温垫70导致的密封不严、漏冷、制冷速率低等问题。

183.在本实施例中,所述保温分部的数目设置为两个,其一为在下方支撑蒸发器33的第一保温分部71,而风机支撑保温垫72构成另一保温分部。第一保温分部71的底表面和风机支撑保温垫72的底表面均与底壁115相接触。

184.优选地,参图2b和图5b,第一保温分部71的与风机支撑保温垫72相连接的端面设置有台阶结构710,台阶结构710的底表面与底壁115相接触,风机支撑保温垫72压持在台阶结构710上,如此,第一保温分部71和风机支撑保温垫72通过台阶结构710 相连接,方便保温垫70的成型和安装,且利于提升制冷舱10b的密封性,避免蒸发器 33处的换热效率低下。

185.在本实施例中,风机60位于蒸发器33的前方,相应的,第一保温分部71的前端面设置为台阶结构710。风机支撑保温垫72从上方压持在台阶结构710上,如此,台阶支撑保温垫

72位于台阶结构710前方和上方,在冷柜100安装过程中,先将第一保温分部 71布置在制冷舱10b中,在第一保温分部71上固定接水铝盘711(标号参图5a和图5b) 之后,将蒸发器33安装在接水铝盘711上方,再将台阶支撑保温垫72协同风机60、风机支架63构成的风机模组整体插置于蒸发器33前方,组装方便快捷。

186.另外,蜗壳62的后部于前后方向上凸伸出风机支撑保温垫72并延伸到第一保温分部71上方,相对应的,蜗壳62的后部于前后方向上延伸到接水铝盘711的上方,接水铝盘711自蜗壳62向蒸发器33斜向下延伸,这样,利于风机60上的化霜水通过顺利滴入接水铝盘711,并沿接水铝盘711向蒸发器33处流动,避免化霜水渗入第一保温分部71和台阶支撑保温垫72之间的接缝处而进行积蓄。另外,第一保温分部71和台阶支撑保温垫72的组装关系,可以利于蜗壳62的设置,便于所述风机模组的同步安装。

187.进一步地,结合前述,第二端板622的后端部位于接水铝盘711上方,其限定出蜗壳62在竖直方向上的最低点,且第二端板622自其后端部向其前端部向上倾斜延伸,也即,其自下而上远离蒸发器33倾斜设置,如此,可以方便风机60处的化霜水向后下方集中并滴落在接水铝盘711上。

188.一实施方式中,参图3、5a、11和12,冷柜100包括化霜排水管80、开设在压机仓侧盖板152上的排水管入口1522、以及固定安装在压机仓120内的蒸发皿84。化霜排水管80的进水口连通制冷舱10b,并且通过排水管入口1522穿过压机仓侧盖板152延伸至蒸发皿84内。其中,化霜排水管80的出水口830与压机仓侧盖板152的距离h,不小于压机仓120在左右方向上的跨度l的3/4。也即,化霜排水管80自压机仓侧盖板152 处进入压机仓120,并延伸至与压机仓侧盖板152相对设置的右壁板124附近排水,如此,延长了外部热空气通过化霜排水管80进入制冷舱10b的路径,避免外部热量进入制冷舱10b而造成冷柜100能耗增大,而且化霜排水管80的出水口830远离制冷舱10b,可以在压机仓120内热空气的作用下,避免冰堵现象的发生,保证化霜水的顺利排放。

189.当然,在压机仓120变化至箱体1左下部的变化实施例中,出水口830则布置在外箱12的其它壁板(例如左壁板123)附近。

190.进一步地,蒸发皿84包括盒状本体以及自所述盒状本体的底面向上凸伸的液封管 841,化霜排水管80的出水口830向下插入液封管841内。如此,化霜排水管80的化霜水首先进入液封管841内并盈满液封管841,而后才会外溢至液封管841外部的蒸发皿 84空间中,液封管841和化霜排水管80的出水口830的配合可以实现液封,从而进一步避免外部热量沿化霜排水管80进入制冷舱10b中去;再者,液封管841处远离制冷舱 10b,且受到压机仓120中高温环境的影响,液封管841处的水也不会结冰,因冰封而影响后续化霜水的顺利排放。

191.在本实施例中,化霜排水管80自其进水口至其出水口830持续向下延伸,也即在竖直方向上的高度持续变小,从而利于化霜水的排放,避免化霜水积存在化霜水排水管80 内而造成冰封。

192.内胆11胆壁上开设有排水口81,具体在本实施例中,排水口81开设在台阶侧壁1162 上;化霜排水管80安装在排水口81处,制冷舱10b通过排水口81向化霜排水管80中排出化霜水。具体地,参图5a和5b,接水铝盘711包括排水导槽7111、位于排水导槽 7111后端的聚水盘7112和位于聚水盘7112右端的出水嘴7113,排水导槽7111自前而后、以≥5

°

的倾斜角(即与水平面之间的角度)、斜向下延伸,聚水盘7112自左而右斜向下延伸,出水嘴7113

凸伸出排水口81并伸入化霜排水管80内。如此,当制冷舱 10b中满足化霜条件时,所述控制系统控制蒸发器33底部的化霜元件(例如电加热丝) 启动以进行化霜,化霜水被接水铝盘711收集,沿排水导槽7111向后下方流动至聚水盘 7112处,再沿聚水盘7112向右下方流动至出水嘴7113处,而后排入化霜排水管80。当然,在变化实施例中,接水铝盘711也可以变化为由后向前排水,相应的则风机60调整至后侧壁112与蒸发器33之间。

193.优选地,化霜排水管80包括相连接的第一排水管82和第二排水管83。第一排水管 82和第二排水管83分体设置,第一排水管82的一端(在本实施例中即为左端)构造出化霜排水管80的进水口,其安装在排水口81处,具体可通过卡扣结构与内胆11胆壁固定组装,其另一端(在本实施例中即为右端)插入排水管入口1522内并且延伸至压机仓 120内;第二排水管83至少部分设置成波纹管,化霜排水管80的出水口830由第二排水管83的一端(在本实施例中即为右端)构建而出,第二排水管83的另一端(在本实施例中即为左端)在排水管入口1522处与第一排水管82密封相接,具体可通过卡扣方式紧固连接。如此,通过第一排水管82和第二排水管83的设置,可以方便化霜排水管 80安装,并保证密封性。

194.进一步地,压机仓侧盖板152包括自上而下远离压机仓120倾斜延伸的斜面板1521,在本实施例中,该斜面板1521向左下方倾斜延伸,排水管入口1522形成在斜面板1521 中,如此,在冷柜100安装时,第一排水管82固定安装在内胆11上,而后携带有第一排水管82的内胆11向外箱12内安装时,第一排水管82可以自上而下顺利插置于排水管入口1522中,如此实现第一排水管82随同内胆11的同步安装,组装方便,避免第一排水管82和压机仓侧盖板152的相互干涉而导致内胆11安装不畅。

195.另外,第一排水管82具有向四周凸伸的压板820,压板820同样自上而下远离压机仓120倾斜延伸,且其倾斜角度与斜面板1521的倾斜角度相同,如此,压板820贴合斜面板1521,在内胆11安装在外箱12内之后,于内胆11和压机仓侧盖板152之间进行发泡形成保温层13时,在发泡料的推挤作用下,压板820可以进一步压紧斜面板1521,从而增强第一排水管82与压机仓侧盖板152的安装牢固度,也可以避免发泡料沿第一排水管82与压机仓侧盖板152之间的接缝溢入压机仓120内;另一个角度讲,在方便安装的情况下,可以使得排水管入口1522开口尺寸与第一排水管82外径基本相同或者略微大于第一排水管82外径即可,无需排水管入口1522开口尺寸特别大,从而避免出现发泡过程中通过排水管入口1522溢料的问题,也可以保证压板820的尺寸无需特别大即可满足安装上的效果优化,节约材料成本。

196.上文所列出的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1