降膜蒸发管和制冷设备的制作方法

1.本实用新型涉及制冷设备技术领域,具体涉及一种降膜蒸发管和制冷设备。

背景技术:

2.水平管降膜蒸发器作为一种新型高效节能设备,以其冷媒充注量小、静液压差小、换热效率高以及回油方便等优点正逐渐地取代满液式蒸发器。降膜蒸发器的一个区别于满液式蒸发器的地方是其需要有意地布液才能保证传热效率。近年来,紧凑型降膜蒸发器的设计需求越来越大。然而相比于一般降膜蒸发器,紧凑型的液态冷媒流量更小,这对布膜提出了更高的要求。同时,降膜式蒸发器的蒸发管表面产生的气泡会沿着液膜流向漂流一段距离,这有别于满液式蒸发器的气泡运动规律,因此对于降膜蒸发管的翅型应提出了新的设计要求。

3.水平管降膜蒸发过程中,沸腾换热同样作为一种强化换热的因素参与其中。因此强化沸腾换热过程的传热效率同样能提高降膜蒸发器的性能。目前行业内的高效降膜蒸发管强化沸腾换热的手段与满液蒸发管大同小异,没有利用降膜时液膜流动规律来强化沸腾传热的翅片设计。

技术实现要素:

4.鉴于上述,本实用新型提出了降膜蒸发管,包括管体以及沿管体外壁轴向延伸的翅片阵列,翅片阵列包括呈线型排列的多个第一翅片,第一翅片沿管体的外壁周向延展;

5.第一翅片随延展方向逐渐远离管体形成凸出的翅脊部,翅脊部设有用于引导液膜流动的第一滑道。

6.优选的,第一滑道按延展方向居中的开设有第一滑槽。

7.优选的,翅片阵列还包括呈线型排列的多个第二翅片;

8.第二翅片沿管体的外壁周向延展,且延展方向与第一翅片的延展方向相反;

9.第二翅片随延展方向逐渐远离管体形成凸出的翅脊部,翅脊部设有用于引导液膜流动的第二滑道。

10.优选的,第一翅片与第二翅片交替排列。

11.优选的,第一翅片与轴向两侧邻接的第二翅片紧凑排列;

12.相邻两个第一翅片和第二翅片的翅根部连接且连接部位设有过渡曲面。

13.优选的,多个第一翅片和多个第二翅片为一体成型;

14.第一翅片的主体由第一线段和第二线段沿管体周向同步同向转动所产生的轨迹面构成;转动时,第一线段还以自身中点为旋转中心旋转,第二线段以自身中点为旋转中心同步反向旋转;

15.第一线段运动产生的轨迹面形成第一曲面,第二线段运动产生的轨迹面形成第二曲面;

16.第一线段两个端点在管体轴向上的距离保持不变,线段的长度随运动改变;

17.第二线段两个端点在管体轴向上的距离保持不变,线段的长度随运动改变。

18.优选的,相邻的两个第一翅片的两组第一线段和第二线段同步运动形成的轨迹面,还在相邻的两个第一翅片之间形成一个第二翅片的主体;

19.第一线段和第二线段的长度始终保持相等;

20.优选的,管体的外壁设有多条翅片阵列,多条翅片阵列沿管体的周向首尾相连。

21.优选的,管体的内壁设有螺纹内齿。

22.本实用新型还公开了一种制冷设备,具有上述任一项所述的降膜蒸发管。

23.本实用新型提供一种降膜蒸发管,通过蒸发管表面的滑梯型翅片,利用降液膜动量将生成的气泡推离蒸发管表面,增大了气泡脱离频率;紧凑布置的翅片增加了气化核心密度,同时交错型流道强化了液膜在蒸发管表面的铺展,提高了降膜蒸发管的换热效率。

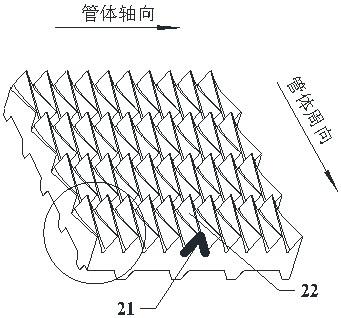

附图说明

24.下面结合实施例和附图对本实用新型进行详细说明,其中:

25.图1是降膜蒸发管工作示意图。

26.图2是降膜蒸发管铺开后三维轴视图。

27.图3是第一翅片和第二翅片结构放大图。

28.图4是翅顶及翅根结构图。

29.图5是翅片顶部结构图。

30.附图标记说明:

[0031]1‑

管体,2

‑

翅片阵列,21

‑

第一翅片,211

‑

第一滑槽,22

‑

第二翅片,221

‑

第二滑槽,31

‑

第一线段,32

‑

第二线段,41

‑

第一曲面,42

‑

第二曲面,5

‑

螺纹内齿,6

‑

气化核心产生点,7

‑

逆向气化核心产生点,8

‑

气泡脱离点。

具体实施方式

[0032]

为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

[0033]

由此,本说明书中所指出的一个特征将用于说明本实用新型的一个实施方式的其中一个特征,而不是暗示本实用新型的每个实施方式必须具有所说明的特征。此外,应当注意的是本说明书描述了许多特征。尽管某些特征可以组合在一起以示出可能的系统设计,但是这些特征也可用于其他的未明确说明的组合。由此,除非另有说明,所说明的组合并非旨在限制。

[0034]

下面结合附图1

‑

5以及实施例对本实用新型的原理进行详细说明。

[0035]

降膜蒸发管包括管体1,管体1外壁一体的设有沿管体周向延伸的翅片阵列2,翅片阵列2由多个第一翅片21和多个第二翅片22交替排列组成。

[0036]

附图1给出了降膜蒸发管工作示意图,降膜液从横向延伸的降膜蒸发管的上方落下,附着在降膜蒸发管表面的降膜液沿管体周向滑动,并在滑动的同时与降膜蒸发管进行换热。

[0037]

第一翅片21沿管体1的外壁周向延展,并随延展方向逐渐远离管体1形成凸出的翅

脊部;翅脊部设有用于引导液膜流动的第一滑道,并且第一滑道按延展方向居中的开设有第一滑槽211;即第一滑槽211从第一翅片21的翅根部沿着翅脊部一直延伸到翅尖部,翅尖部位于翅片远离管体的端部。

[0038]

第二翅片22沿管体1的外壁周向延展,且延展方向与第一翅片21的延展方向相反;

[0039]

第二翅片22随延展方向逐渐远离管体1形成凸出的翅脊部,翅脊部设有用于引导液膜流动的第二滑道;并且第二滑道按延展方向居中的开设有第二滑槽221。

[0040]

本实施例中,第一翅片21与轴向两侧邻接的第二翅片22紧凑排列;

[0041]

相邻两个第一翅片21和第二翅片22的翅根部连接且连接部位设有过渡曲面。

[0042]

第一翅片31的主体由第一线段31和第二线段32沿管体1周向同步同向转动所产生的轨迹面构成;转动时,第一线段31还以自身中点为旋转中心旋转,第二线段32以自身中点为旋转中心同步反向旋转;

[0043]

第一线段31运动产生的轨迹面形成第一曲面41,第二线段32运动产生的轨迹面形成第二曲面42;

[0044]

第一线段41两个端点在管体轴向上的距离保持不变,线段的长度随运动改变;

[0045]

第二线段42两个端点在管体轴向上的距离保持不变,线段的长度随运动改变;

[0046]

本实施例中,相邻的两个第一翅片21的两组第一线段41和第二线段42同步运动形成的轨迹面,还在相邻的两个第一翅片21之间形成一个第二翅片22的主体;

[0047]

本实施例中,第一线段41和第二线段42的长度始终保持相等,这使得成型后的第一翅片41与第二翅片42形状相同,但是方向相反。

[0048]

制冷时,降膜蒸发管水平设置在蒸发器中,当膜液从蒸发管上部降下时,蒸发管必然有一侧的第一翅片翅脊部朝上,另一侧的第二翅片翅脊部朝上,因此,只需降膜流动的方向垂直于蒸发管轴线方向,蒸发管两边液膜不同流向不会影响换热,同时,交错流道设置使液态冷媒在降膜流动过程中逐渐铺展开来,改善了布液不均的问题。

[0049]

本实施例中,管体1的内壁设有螺纹内齿5,可以增大载冷剂与蒸发管之间的接触面积。

[0050]

本方案通过特殊的翅片造型强化了降膜蒸发管沸腾换热的效率。相同的过热度下易在曲率大的凹坑产生气化核心,因此在每一个第一翅片41的翅根部都会生成气化核心产生点6;气泡在气化核心产生点6生成后,利用翅片的滑梯型结构,气泡沿第一滑槽211迅速被液膜推离换热管表面,增大了气泡脱离频率;气泡滑动至第一滑槽211位于翅尖部的末端后,从气泡脱离点8离开蒸发管。气泡在第一滑槽211滑动的同时,瞬态导热发生在气泡滑过的地方,而瞬态导热在沸腾换热中十分重要。

[0051]

由于管体1的外壁设有多条翅片阵列2,多条翅片阵列2沿管体1的周向首尾相连,因此每个第一翅片21的沿轴体周向的前后都具有一个气化核心产生点6,当气泡在脱离点8没有脱离蒸发管时,会沿着第一翅片21流向下一个气化核心产生点6,并与下一个气化核心产生点6产生的气泡合并,强化扰动,增大传热效率。

[0052]

如附图4所示,本实施例第一翅片21的齿高h1为0.8mm

‑

1.2mm,优选为1mm,相邻的同方向第一槽道211距离h2为0.8mm

‑

0.12mm,优选为1mm.在图3结构中,翅片长度h3为2.5

‑

3.5mm,优选3mm。气化核心产生点6槽道宽度h4为0.05mm

‑

0.15mm,优选为0.1mm,气泡脱离点8槽道宽度h5为0.02

‑

0.05mm,优选为0.03mm。槽道为三角形槽道,深度为宽度的2倍。

[0053]

本实用新型还公开了一种制冷设备,具有上述任一实施例所述的降膜蒸发管。

[0054]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1