一种带有互插结构的冷藏下玻璃隔板组件的制作方法

1.本实用新型涉及隔板组件领域,特别涉及一种带有互插结构的冷藏下玻璃隔板组件。

背景技术:

2.现有的隔板通常由整块隔热材料制成,当由于频繁地拆装而出现破损时,隔板的隔温效果变差,因此,只能弃用整个隔板并更换新隔板,这造成了很大的浪费,既不利于降低成本,又产生较多的废弃物,可能对环境造成相对较大的污染。

3.在公开号为cn201120319436.9的专利中提出了隔板组件以及包括该隔板组件的冷藏车,在该专利中包括隔板组件、隔板主体、保护条、压板、防撞包边、连接件、拉手,当保护条磨损导致隔板功能退化时,可拆下连接件卸下压板将已磨损的保护条从隔板主体周围除去,再换上新的保护条并且使用压板和连接件重新固定,便组装成功能良好的隔板组件,最大程度地提高了隔板主体的利用率,减少了废弃物的产生,当隔板组件出现损坏时,只需要更换保护条即可,大大降低了成本,但是在该专利中还存在以下两个问题:

4.1、该装置无法对隔板本体起到插接的作用,不能保证安装拆卸起来更加方便简单,无法使得隔板本体插接时更加轻松容易。

5.2、该装置无法在隔板本体插接过程进行压紧,容易导致隔板本体的晃动,插接不够稳定,不利于准确的插接。

6.针对以上问题,需要设计出一种带有互插结构的冷藏下玻璃隔板组件,从而克服上述问题。

技术实现要素:

7.本实用新型的主要目的在于提供一种带有互插结构的冷藏下玻璃隔板组件,可以有效解决背景技术中的问题。

8.为实现上述目的,本实用新型采取的技术方案为:

9.一种带有互插结构的冷藏下玻璃隔板组件,包括冷藏壳体,所述冷藏壳体的内腔设置有若干隔板本体,所述隔板本体的左右两侧对称设置有安装板,两个所述安装板顶部的前后两侧对称开设有插接槽,两个所述插接槽的内部对称设置有固定块,两个所述安装板相对一侧的内部对称开设有安装槽,两个所述安装板底部的前后两侧对称设置有固定板,两个所述固定块底部的表面对称设置有滑动槽,两个所述固定块的底部对称设置有安装块,两个所述安装块内腔的顶部对称设置有限位挡板,两个所述安装块内腔的底部对称固定连接有复位弹簧,两个所述固定板内腔相对一侧的底部对称开设有配合槽,两个所述配合槽相对一侧的内部对称设置有固定弹片,两个所述固定弹片的相对一侧设置有固定杆,两个所述固定板的顶部对称开设有限位滑槽,两个所述固定杆的左右两侧对称开设有导向滑槽,两个所述固定板顶部的左右两侧对称固定连接有支撑杆,两个所述导向滑槽内壁的顶部对称设置有导向滑块。

10.优选的,所述两个安装板的相对一侧固定连接与冷藏壳体内腔的左右两侧,两个所述插接槽的底部贯穿安装板顶部的前后两侧延伸至安装板的内部,两个固定块的表面与两个插接槽的内壁紧密贴合。

11.优选的,所述两个安装槽的内壁与隔板本体左右两侧的表面紧密贴合,两个所述固定板的相背一侧固定连接于冷藏壳体内腔的左右两侧,两个所述滑动槽的底部贯穿两个安装块的顶部延伸至两个安装块的内腔,两个所述滑动槽的内壁与两个固定块底部的表面紧密贴合。

12.优选的,所述两个限位挡板的顶部固定连接于两个固定块的底部,两个所述限位挡板的表面与两个安装块的内腔紧密贴合,两个所述复位弹簧的顶部固定连接于两个限位挡板的底部。

13.优选的,所述两个配合槽相对一侧的内壁与两个固定弹片相背一侧的底部紧密贴合,两个所述固定弹片相背一侧的顶部固定连接于固定板内腔顶部的相对一侧,所述固定杆的表面与限位滑槽的内壁紧密贴合。

14.优选的,所述限位滑槽的底部贯穿固定板的顶部延伸至固定板的内部,两个所述导向滑槽内壁的底部与两个固定弹片相对一侧的表面紧密贴合,两个所述支撑杆相对一侧的顶部固定连接于两个导向滑块的相背一侧,两个所述导向滑块相对一侧的表面与两个导向滑槽顶部的内壁紧密贴合。

15.有益效果

16.与现有技术相比,本实用新型提供了一种带有互插结构的冷藏下玻璃隔板组件,具备以下有益效果:

17.1、该带有互插结构的冷藏下玻璃隔板组件,通过设置的插接槽与固定块、滑动槽、安装块、限位挡板、复位弹簧的配合,可以实现对隔板本体起到插接的作用,从而保证安装拆卸起来更加方便简单,使得隔板本体插接时更加轻松容易。

18.2、该带有互插结构的冷藏下玻璃隔板组件,通过设置的固定板与固定弹片、固定杆、导向滑槽、支撑杆、导向滑块的配合,可以实现在隔板本体插接过程进行压紧,避免隔板本体的晃动,从而使得插接足够稳定,同时还可以对固定杆起到导向作用,有利于准确的插接。

附图说明

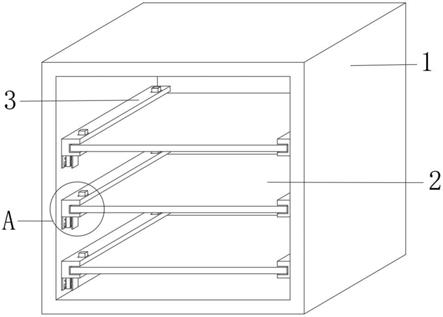

19.图1是本实用新型的结构示意图;

20.图2是本实用新型图1的a处放大图;

21.图3是本实用新型安装块的剖视图;

22.图4是本实用新型固定板的结构示意图。

23.图中:1、冷藏壳体;2、隔板本体;3、安装板;4、插接槽;5、固定块;6、安装槽;7、固定板;8、滑动槽;9、安装块;10、限位挡板;11、复位弹簧;12、配合槽;13、固定弹片;14、固定杆;15、限位滑槽;16、导向滑槽;17、支撑杆;18、导向滑块。

具体实施方式

24.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面

结合具体实施方式,进一步阐述本实用新型。

25.如图1-4所示,一种带有互插结构的冷藏下玻璃隔板组件,包括冷藏壳体1,冷藏壳体1的内腔设置有若干隔板本体2,隔板本体2的左右两侧对称设置有安装板3,两个安装板3顶部的前后两侧对称开设有插接槽4,两个插接槽4的内部对称设置有固定块5,两个安装板3的相对一侧固定连接与冷藏壳体1内腔的左右两侧,两个插接槽4的底部贯穿安装板3顶部的前后两侧延伸至安装板3的内部,两个固定块5的表面与两个插接槽4的内壁紧密贴合,两个安装板3相对一侧的内部对称开设有安装槽6,两个安装板3底部的前后两侧对称设置有固定板7,两个固定块5底部的表面对称设置有滑动槽8,两个安装槽6的内壁与隔板本体2左右两侧的表面紧密贴合,两个固定板7的相背一侧固定连接于冷藏壳体1内腔的左右两侧,两个滑动槽8的底部贯穿两个安装块9的顶部延伸至两个安装块9的内腔,两个滑动槽8的内壁与两个固定块5底部的表面紧密贴合,两个固定块5的底部对称设置有安装块9,两个安装块9内腔的顶部对称设置有限位挡板10,两个安装块9内腔的底部对称固定连接有复位弹簧11,通过设置的插接槽4与固定块5、滑动槽8、安装块9、限位挡板10、复位弹簧11的配合,可以实现对隔板本体2起到插接的作用,从而保证安装拆卸起来更加方便简单,使得隔板本体2插接时更加轻松容易,两个限位挡板10的顶部固定连接于两个固定块5的底部,两个限位挡板10的表面与两个安装块9的内腔紧密贴合,两个复位弹簧11的顶部固定连接于两个限位挡板10的底部,两个固定板7内腔相对一侧的底部对称开设有配合槽12,两个配合槽12相对一侧的内部对称设置有固定弹片13,两个固定弹片13的相对一侧设置有固定杆14,两个配合槽12相对一侧的内壁与两个固定弹片13相背一侧的底部紧密贴合,两个固定弹片13相背一侧的顶部固定连接于固定板7内腔顶部的相对一侧,固定杆14的表面与限位滑槽15的内壁紧密贴合,两个固定板7的顶部对称开设有限位滑槽15,两个固定杆14的左右两侧对称开设有导向滑槽16,两个固定板7顶部的左右两侧对称固定连接有支撑杆17,两个导向滑槽16内壁的顶部对称设置有导向滑块18,限位滑槽15的底部贯穿固定板7的顶部延伸至固定板7的内部,两个导向滑槽16内壁的底部与两个固定弹片13相对一侧的表面紧密贴合,两个支撑杆17相对一侧的顶部固定连接于两个导向滑块18的相背一侧,两个导向滑块18相对一侧的表面与两个导向滑槽16顶部的内壁紧密贴合,通过设置的固定板7与固定弹片13、固定杆14、导向滑槽16、支撑杆17、导向滑块18的配合,可以实现在隔板本体2插接过程进行压紧,避免隔板本体2的晃动,从而使得插接足够稳定,同时还可以对固定杆14起到导向作用,有利于准确的插接。

26.具体实施例一:通过隔板本体2与安装板3、安装槽6的配合,可以实现对隔板本体2的安装更加稳定,不容易发生松脱的情况。

27.具体实施例二:通过配合槽12与固定弹片13的配合,可以实现增强固定杆14固定的牢固度和强度,便于对安装板3进行固定。

28.需要说明的是,本实用新型为一种带有互插结构的冷藏下玻璃隔板组件,使用时按压固定块5,由固定块5通过限位挡板10压缩复位弹簧11,通过滑动槽8与安装块9的配合,可以对隔板本体2起到插接的作用,从而保证安装拆卸起来更加方便简单,使得隔板本体2插接时更加轻松容易,通过隔板本体2与安装板3、安装槽6的配合,可以实现对隔板本体2的安装更加稳定,不容易发生松脱的情况,当需要对安装板3进行安装和拆卸时,通过固定杆14两侧开设的导向滑槽16与支撑杆17、导向滑块18的配合,可以对固定杆14起到导向作用,

有利于准确的插接,通过配合槽12与固定弹片13的配合,可以实现增强固定杆14固定的牢固度和强度,便于对安装板3进行固定,再由固定板7与固定杆14的配合,可以实现在隔板本体2插接过程进行压紧,避免隔板本体2的晃动,从而使得插接足够稳定。

29.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1