用于氢气制冷的设施和方法与流程

用于氢气制冷的设施和方法

1.本发明涉及用于氢气的制冷的设施和方法。

2.更特别地,本发明涉及一种用于将氢气制冷到低温、特别是用于使氢气液化的设施,该设施包括用于要冷却的氢气的回路,该回路包括旨在连接到氢气源的上游端和连接到用于收集冷却和/或液化氢气的构件的下游端,该冷却设施包括与用于要冷却的氢气的回路成热交换关系的一组热交换器,该设施包括与该组热交换器成热交换关系的冷却装置,所述冷却装置包括对工作回路中的循环气体执行制冷循环的制冷机,该循环气体是氢气,该制冷机的工作回路包括用于压缩该循环气体的构件、用于冷却该循环气体的构件、包括至少一个涡轮机的用于使该循环气体膨胀的构件和用于加温该循环气体的构件。

3.出于移动性的目的,氢气作为燃料的市场的扩大将产生大量的氢气液化能力,以用于使用液态形式的产品的物流。极低温度的液态氢气在储存和填充卡车的阶段产生蒸发气体,该蒸发气体需要再循环,以便不仅回收氢气分子,还回收这些冷气体中所含有的冷能。为了做到这一点,一种已知手段是将过冷液体送入接收由液化器产生的液体的容器(储器或半挂车)中。

4.另一解决方案是使用喷射器以使蒸发气体返回到固定储器。

5.为了增大来自固定储器的蒸发气体的压力,并允许此气体注射到液化器中,可以使用喷射器。

6.喷射器使低压流(抽入的吸入流体)能够通过高压流(驱动流体)的膨胀来加压。

7.要冷却的氢气流可以用作驱动流体。然而,要冷却的氢气的压力的这种使用降低了冷却所述流(通过膨胀)以便产生更冷流体的可能性。

8.本发明的一个目的是补救现有技术的上文阐述的所有或部分缺点。

9.为此,根据本发明的、在其他方面符合上述前序部分中给出的一般定义的设施的实质性特征在于,该设施至少包括喷射器,该喷射器的驱动流体入口经由一组管道和阀而连接到膨胀构件的下游的制冷机的工作回路,该喷射器的吸入口连接到配备有阀的一组管道,该组管道的一端旨在连接到用于运输液化氢气的至少一个移动罐、特别是旨在通过氢气回路的下游端以液态氢气填充的液化氢气运输罐的气体顶部,喷射器的出口经由一组管道和阀而被连接到制冷机的工作回路。

10.此外,本发明的实施例可以具有以下特征中的一个或多个特征:

[0011]-该设施包括若干喷射器,

[0012]-该设施包括至少一个液化氢气运输罐,该至少一个液化氢气运输罐包括流体入口,该流体入口被配置成可移除地连接到氢气回路的下游端,以便以冷却氢气填充,该至少一个罐包括蒸发气体出口,该蒸发气体出口被配置成经由配备有阀的该组管道而被可移除地连接到喷射器(8)的吸入口,

[0013]-冷却装置包括与该组热交换器的一部分成热交换关系的预冷却构件,

[0014]-离开喷射器的出口流处于1.25巴与2巴之间并且优选1.3巴与1.45巴之间的压力下,

[0015]-驱动流体的流率是根据喷射器的出口压力来控制的,所述流率被调节以在喷射

器的出口处维持恒定的压力设定点,

[0016]-制冷机的工作回路包括串联在工作回路的热端与工作回路的相对冷端之间的若干热交换器,在该热端中,工作流体处于相对高压下,在该相对冷端中,流体处于相对低压下,来自喷射器的出口流在冷端处被注射到工作回路中,

[0017]-该方法包括同时将来自多个移动液化氢气运输罐的蒸发气体抽取到多个的吸入口中,多个喷射器使用来自工作回路的加压工作气体作为喷射器的驱动流体,来自喷射器的出口流被注射到工作回路中。

[0018]-本发明还涉及一种使用根据上文或下文特征中的任一个的设施将氢气制冷到低温、特别是使氢气液化的方法,包括以下步骤:将来自移动液化氢气运输罐的蒸发气体抽取到喷射器的吸入口中,该喷射器使用来自工作回路的加压工作气体作为喷射器的驱动流体,来自喷射器的出口流被注射到工作回路中。

[0019]

根据其他可能的区别特征:

[0020]-被吸出的蒸发气体处于1.01325巴与1.5巴之间并且优选1.15巴与1.3巴之间的压力下,以及处于氢气的饱和温度和60k的温度下,

[0021]-驱动流体的压力处于5巴与10巴之间并且优选6巴与7巴之间,驱动流体的温度处于28k与35k之间并且优选29.3k与30k之间,

[0022]-离开喷射器的出口流的压力大于或等于工作回路中的最冷点处的循环气体的压力。

[0023]

本发明还可以涉及包括权利要求范围内的上文或下文特征的任何组合的任何冷却装置或方法。

[0024]

通过阅读下文参考以下图给出的描述,其他独特特征和优点将变得显而易见:

[0025]

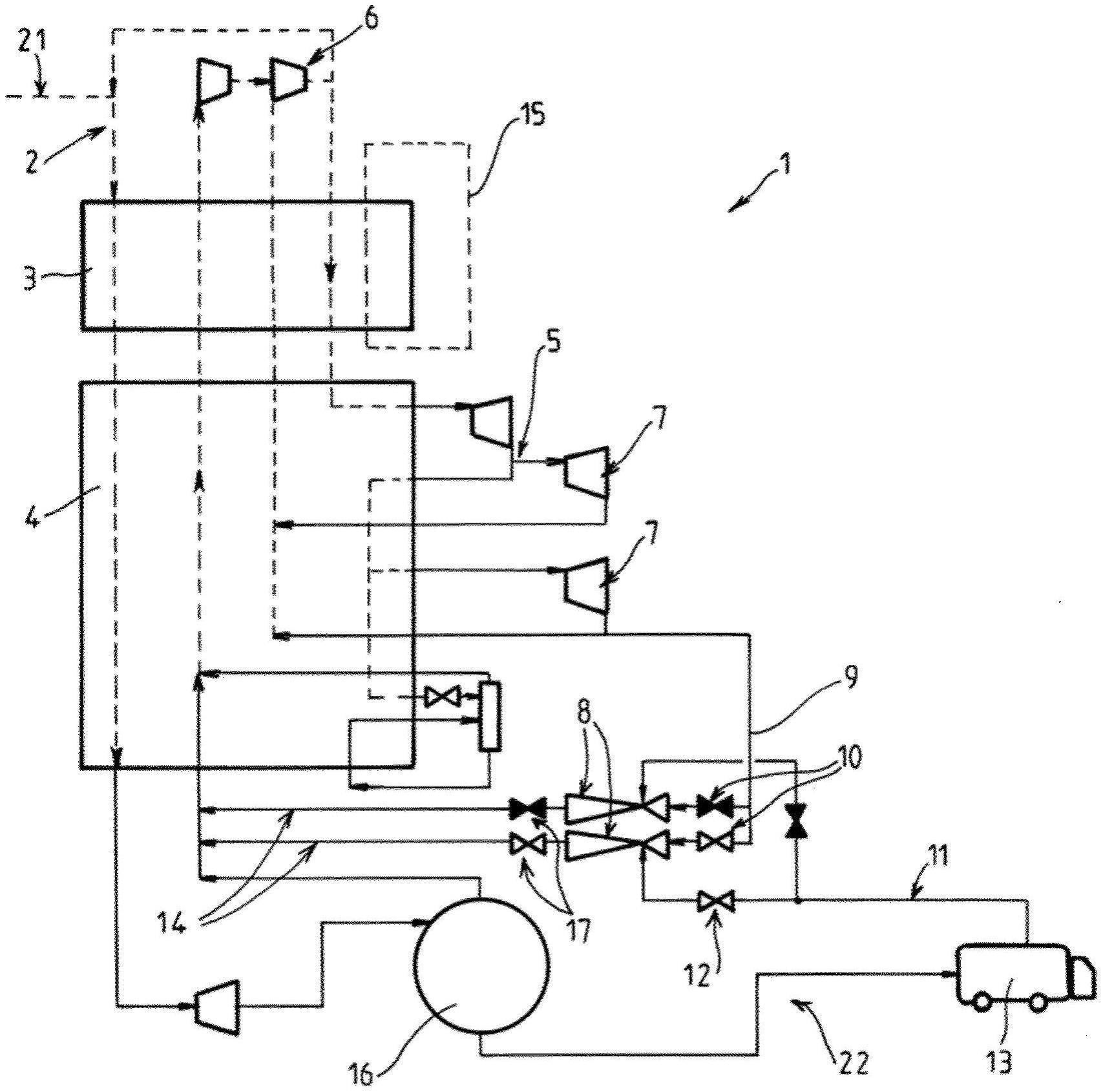

[图1]该图描绘了展示根据本发明的氢气制冷/液化设施的结构和操作的示例的示意性局部视图。

[0026]

用于将氢气制冷到低温、特别是用于使氢气液化的设施1包括用于要冷却的氢气的回路2,该回路包括旨在连接到氢气源的上游端21和连接到用于收集冷却氢气的构件(液体缓冲储器17和/或用于填充罐13的管件)的下游端22。

[0027]

冷却设施1包括与用于要冷却的氢气的回路2成热交换关系的一组热交换器3、4。设施1包括与该组热交换器3、4成热交换关系的冷却装置,所述冷却装置包括对由氢气组成或含有氢气(和/或任何其他合适的气体,例如氦气)的循环气体执行制冷循环的制冷机5。

[0028]

氢气回路2、该组交换器3、4和冷却装置(其冷部分)的至少一部分优选地容纳在真空隔绝冷箱内。具体地,鉴于所使用的温度水平(例如约20k),氢气液化和冷却(过冷)热交换器3、4安装在被封闭且处于真空下(也就是说,处于极低压力下)的空间内。

[0029]

制冷机5的工作回路包括串联设置的循环气体压缩构件6、循环气体冷却构件3、4、包括至少一个涡轮机的循环气体膨胀构件7和循环气体加温构件4、3。

[0030]

压缩构件6包括例如串联的2个压缩机,它们的入口例如处于不同的压力水平下。

[0031]

该组交换器3、4包括例如串联的两个热交换器,例如逆流热交换器,这些热交换器根据工作回路中的通过方向而同时冷却和加温工作流体。

[0032]

如图所展示,设施1的冷却装置可以包括与该组热交换器3、4的一部分、特别是压缩构件6下游的第一交换器3成热交换关系的预冷却构件15。此预冷却构件15可以例如使用

另一制冷机,该制冷机例如使用另一工作流体,例如氮气。例如,此预冷却构件15允许流体被预冷却到70k与100k之间的温度。

[0033]

在此预冷却之后,氢气制冷机5执行回路2直到目标温度(氢气液化的温度)的额外冷却。

[0034]

制冷机5的工作回路对工作流体施加热力循环,该热力循环具有相对低压下的部分(在示意图中从底部向上上升)和相对较高的高压下的部分(在示意图中从顶部向下下降)。工作流体(氢气)特别在膨胀构件的至少一个涡轮机中经历膨胀,以便产生冷量。

[0035]

设施1包括至少一个喷射器8,该至少一个喷射器的驱动流体入口经由一组管道9和阀10(特别是隔离阀)而被连接到膨胀构件7的下游、特别是膨胀涡轮机的下游的制冷机5的工作回路。

[0036]

喷射器8的吸入口连接到配备有阀12(特别是隔离阀)的一组管道11,并且该组管道的一端可以连接到至少一个移动液化氢气运输罐13的气体顶部。

[0037]

特别地,吸入口可以流体地连接到液化氢气运输罐13的气体顶部,该液化氢气运输罐旨在通过设施1的冷却氢气回路2的下游端22以液态氢气填充。

[0038]

喷射器8的出口自身经由一组管道14和阀17而被连接到制冷机的工作回路,以便重新注射到其中。

[0039]

从刚刚连接到供应冷却氢气(特别是液化氢气)的回路2的罐13抽出的气体(蒸发气体)流可以例如处于1.01325巴与1.5巴之间并且优选1.15巴与1.3巴之间(例如罐13的出口处的压力)。这种气体的温度可以介于饱和温度与60k之间。

[0040]

用于加压的喷射器8的驱动气体流是基于氢气的冷却循环的工作气体的一部分。此驱动气体是优选已通过若干交换器并且已被膨胀构件的至少一个涡轮机7膨胀的气体。

[0041]

理想地,用作驱动喷射器8的驱动流的此气体获自最后一个涡轮机的出口(如果在工作回路中有串联的多个涡轮机)和/或回路的最冷出口(如果在回路中有并联的多个涡轮机7)。

[0042]

此驱动气体的压力例如处于5巴与10巴之间并且优选6巴与7巴之间。此驱动气体的温度可以例如处于28k与35k之间并且优选29.3k与30k之间。

[0043]

离开喷射器8的气体流取决于喷射器的性能以及吸入流和驱动气体流的特性。

[0044]

使用制冷循环的制冷机通常使循环气体(工作气体)经历热力循环,其中温度和压力条件是根据循环中的位置来确定的。特别地,在被称为循环的最冷端的一端处,循环流体在确定的对应压力条件下,达到相对而言是循环中最冷温度的温度。

[0045]

优选地,离开喷射器的气体流的压力至少等于冷却循环的工作流体的低压流在其最冷点处(在工作回路中)的压力,以便再循环(注射)。此压力可以例如在1.25巴与2巴之间,并且优选在1.3巴与1.45巴之间。

[0046]

也就是说,在离开喷射器时,流的压力高于循环气体在循环的最冷端处的此压力。

[0047]

为了实现这一点,来自涡轮机7的出口并通过喷射器8的驱动流的流率可以根据离开喷射器8的流的压力条件来控制。特别地,可以以某种方式调节流率,以使得压力设定点是恒定的,并且略高于冷却循环中的工作流体的低压流的压力。

[0048]

当然,该一个或多个喷射器8的流率取决于在该设施的冷却氢气回路的下游端22处使用和填充的罐13(挂车)的数量。

[0049]

来自喷射器8的出口流需要进入设施的液化器的冷箱,并与液化器的冷却循环的工作流体的低压流混合。如图所展示,来自喷射器8的此出口流优选地在工作流体返回到压缩构件6之前(在通过执行加温的交换器4、3直到低压压缩机6的入口之前)被注射到工作回路中。

[0050]

因此,混合(注射)优选是在工作回路的最后一个交换器4的冷端处(如果有热虹吸交换器,那么在热虹吸交换器上方,并且如果没有热虹吸交换器,那么在最后一个串联交换器4中)执行的。这意味着在罐13中回收的蒸发气体在工作回路中的这一点处与可能来自固定储器16(在适用的情况下)的任何蒸发气体以及来自热虹吸管(在适用的情况下)的出口的气体混合。

[0051]

由将以液体填充的移动罐13供应的蒸发气体是间歇的,因为它与所填充的挂车13的存在相关。因此,如图所展示,该一个或多个喷射器8优选需要能够使用一组隔离阀10、12、17与液化器8和用于填充挂车13的管件隔离。当没有蒸发气体要回收时,这些阀需要关闭。

[0052]

多个罐13可以在该设施中同时被填充。这意味着要回收的蒸发气体的流率可能变化很大。然而,喷射器8不能在宽流率范围内最佳地工作(喷射器的入口流率的可接受的变化范围是约75%到100%)。

[0053]

因此,如图所展示,设施1中的喷射器8中的多个(特别是两个或更多个)因此可以被布置并与相应阀并联连接。喷射器8的推荐数量优选是能够同时产生低压蒸发气体的罐13的最大数量(当这个罐或这些罐13经由管线22接收来自储器16的液体时,会产生低压蒸发气体)。具体地,卡车可以被接收在设施1处,而不产生这些低压气体:该卡车可以处于联接过程中,或处于减压阶段中(产生不需要使用喷射器的高压蒸发气体)。例如,可以设置两个或四个喷射器,或者任何其他数量,这取决于设施。

[0054]

对于每个喷射器8,根据在任何给定时刻产生蒸发气体的罐13的数量,对应阀组需要能够独立地置于打开或关闭位置中。在示意图中,单一罐13被连接,并且该设施包括两个喷射器8,其中一个喷射器被隔离(阀关闭,以黑色示出),并且只有一个喷射器在使用中(阀打开,以白色示出)。

[0055]

这种解决方案允许大量的蒸发气体流再循环,从而补偿其低温的益处。与使用要冷却的回路2的氢气流作为驱动气体的当前解决方案相比,此解决方案使得能够节约此氢气流的膨胀而用于更有利的用途(例如在液体涡轮机中膨胀)。

[0056]

此外,本发明使得能够降低将杂质输送到储器13的风险,因为回收的蒸发气体在与设施1的原料混合时将被再次净化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1