基于膨胀功回收的压卡制冷系统

1.本发明涉及制冷技术领域,尤其是一种基于膨胀功回收的压卡制冷系统。

背景技术:

2.目前,全世界各类制冷系统消耗了约10~15%的电能,并且随着全球变暖、人口增长以及发展中国家人民生活水平的提高,预计到2050年,制冷系统能源消耗会达到目前的3倍。传统的蒸汽压缩式制冷方式消耗了大量不可再生能源,同时各类制冷剂的泄露和人工排放也带来了一系列环境和气候变化问题。吸收式和吸附式制冷技术虽然使用了较为环保的制冷剂,但是存在结晶、管道腐蚀以及循环性能低等问题。因此,有必要开发高效节能环保的制冷新技术和新方法。

3.在此大背景下,压卡制冷技术是最近被提出的一种环境友好、具有较大性能潜力、且负面影响较小的一种新型制冷技术。且基于机械热效应(包括弹热效应和压卡效应)的制冷技术成为了固态高效和环境友好型制冷的最佳选择,已被美国能源部认可为最具潜力的新型制冷技术。压卡制冷技术是基于材料在压力诱导相变下产生制冷效应的新技术,与其他固态制冷效应相比,压卡效应有着明显的优势。一方面,压卡效应不具有系统选择性,另一方面,目前发现的塑性晶体压卡材料具有远超当前其他固态热效应材料的熵变,且具有可压缩性强、所需驱动压力小和成本低廉的优点,是进行固态压卡制冷的理想材料。而基于机械效应的固体制冷循环过程中,材料压缩变形消耗大量的能量,而压卡材料在卸载膨胀过程中会产生大量的膨胀功,如何高效回收膨胀功以减少材料压缩过程功耗,将直接影响整个制冷循环的能量效率。

4.现有技术中,针对常规的固态制冷技术,回收制冷材料卸载过程中产生的膨胀功的制冷装置,由于制冷原理和常规制冷材料特性的不同,导致无法直接适用于压卡制冷循环,因此亟需开发一种基于膨胀功回收的压卡制冷系统。

技术实现要素:

5.针对现有技术的不足,本发明提供一种基于膨胀功回收的压卡制冷系统,目的是高效回收压卡材料的膨胀功以减少材料压缩过程的功耗,以提高整个压卡制冷循环的能量效率。

6.本发明采用的技术方案如下:

7.一种基于膨胀功回收的压卡制冷系统,包括压缩装置和换热流体管网;

8.所述压缩装置包括第一压缩腔、第二压缩腔和驱动装置,两个压缩腔内分别填充压卡材料及内部换热管道,两个压缩腔与所述驱动装置连接,驱动装置周期性运动,对其中一个压缩腔进行加载/卸载时,对另一个压缩腔进行卸载/加载;

9.所述换热流体管网包括取热流体管路和取冷流体管路;

10.每个压缩腔和高温换热器通过管路及阀门连接形成取热流体管路,同时每个压缩腔和低温换热器通过管路及阀门连接形成取冷流体管路;

11.通过阀门切换对换热流体管网的运行进行控制,可实现:

12.当一个压缩腔被加载其内部压卡材料受压缩产热时,开启与该压缩腔连接的取热流体管路,通过取热流体管路中的取热流体回收压缩热,同时开启与另一压缩腔连接的取冷流体管路,通过取冷流体管路中的取冷流体回收该压缩腔内压卡材料膨胀产生的冷量,实现制冷需求;

13.对于同一压缩腔,随其周期性地被加载和卸载,取热流体和取冷流体在该压缩腔的换热管路内交替流动。

14.进一步技术方案为:

15.驱动装置周期性运动,所述压卡制冷系统的运行状态包括:

16.停机状态时,两个压缩腔内压卡材料均处于50%负载状态;

17.当其中一个压缩腔受驱动装置压缩至100%负载时,另一个压缩腔处于完全卸载状态;

18.当其中一个压缩腔自负载100%时开始卸载,驱动装置处于空载状态,利用该压缩腔内部压卡材料的膨胀功压缩另一个压缩腔内部的压卡材料;

19.当其中一个压缩腔卸载40%~50%的负载时,驱动装置启动压缩另一个压缩腔至100%负载。

20.所述取热流体管路的具体结构为:包括沿流体流向依次串联的热进口三通总阀、高温储液箱、高温循环泵、高温换热器、热出口三通总阀;

21.其中,热进口三通总阀的两个入口分别连接第一热进口控制阀、第二热进口控制阀;热出口三通总阀的两个出口分别连接第一热出口控制阀、第二热出口控制阀;

22.所述取冷流体管路的具体结构为:包括沿流体流向依次串联的冷进口三通总阀、低温储液箱、低温循环泵、低温换热器、冷出口三通总阀;

23.其中,冷进口三通总阀的两个入口分别连接第一冷进口控制阀、第二冷进口控制阀;冷出口三通总阀的两个出口分别连接第一冷出口控制阀、第二冷出口控制阀;

24.所述第一热出口控制阀和所述第一冷出口控制阀通过第一进口三通阀与第一压缩腔的进口连接;

25.所述第一热进口控制阀和所述第一冷进口控制阀通过第一出口三通阀与第一压缩腔的出口连接;

26.所述第二热出口控制阀和所述第二冷出口控制阀通过第二进口三通阀与第二压缩腔的进口连接;

27.所述第二热进口控制阀和第二冷进口控制阀通过第二出口三通阀与第二压缩腔的出口连接;

28.由各控制阀联合控制使各压缩腔内取热、取冷流体交替流动。

29.所述压缩腔内部的温度分布均匀。

30.所述压缩腔为板式结构、多孔结构、离散式压缩腔结构中的一种。

31.所述压卡材料为塑性晶体新戊二醇及其复合材料或乙酰氧基硅橡胶。

32.所述驱动装置为线性电机或液压机。

33.本发明的有益效果如下:

34.本发明换热流体管网设计合理,利用取冷、取热流体的交替流动,将压缩腔内部压

卡材料的热量和冷量周期性地传递至系统的低温热源和高温热源。回收压卡材料的膨胀功,降低系统功耗,提高系统性能。

35.本发明根据压卡效应特点,设计的驱动装置能够对压卡材料营造一定的静水压力,满足压卡材料的特性,提高了基于膨胀功回收的压卡制冷系统的合理性和高效性。

36.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

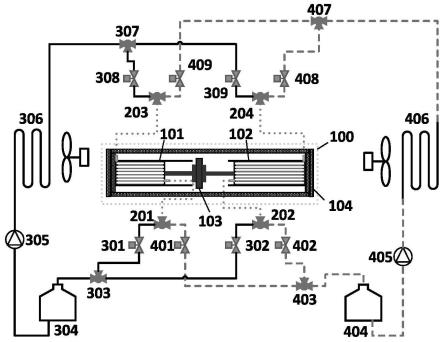

37.图1为本发明实施例1的制冷系统在第一压缩腔内压卡材料被压缩,第二压缩腔内压卡材料被卸载状态的示意图。

38.图2为本发明实施例1的制冷系统在第一压缩腔内压卡材料膨胀功被回收状态的示意图。

39.图3为本发明实施例1的制冷系统在第二压缩腔内压卡材料被压缩,第一压缩腔内压卡材料被卸载状态的示意图。

40.图4为本发明实施例2的压缩装置结构示意图。

41.图5为本发明实施例3的压缩装置结构示意图。

42.图中:

43.100、压缩装置;101、第一压缩腔;102、第二压缩腔;103、驱动装置;104、机架;105、第一分流器;106、第二分流器;107、第一集流器;108、第二集流器;111、第一压卡材料;112、第二压卡材料;113、第一内部换热管道;114、第二内部换热管道;115、压力传递架;

44.201、第一出口三通阀;202、第二出口三通阀;203、第一进口三通阀;204、第二进口三通阀;

45.301、第一热进口控制阀;302、第二热进口控制阀;303、热进口三通总阀;304、高温储液箱;305、高温循环泵;306、高温换热器;307、热出口三通总阀;308、第一热出口控制阀;309、第二热出口控制阀;

46.401、第一冷进口控制阀;402、第二冷进口控制阀;403、冷进口三通总阀;404、低温储液箱;405、低温循环泵;406、低温换热器;407、冷出口三通总阀;408、第二冷出口控制阀;409、第一冷出口控制阀。

具体实施方式

47.以下结合附图说明本发明的具体实施方式。

48.实施例1

49.参见图1,本实施例的一种基于膨胀功回收的压卡制冷系统,包括压缩装置100和换热流体管网;

50.压缩装置100包括第一压缩腔101、第二压缩腔102和驱动装置103,两个压缩腔内分别填充压卡材料及内部换热管道,两个压缩腔“背靠背”设计,即两个压缩腔与驱动装置103连接,驱动装置103周期性运动,对其中一个压缩腔进行加载/卸载时,对另一个压缩腔进行卸载/加载;

51.换热流体管网包括取热流体管路和取冷流体管路;

52.每个压缩腔和高温换热器306通过管路及阀门连接形成取热流体管路,同时每个压缩腔和低温换热器406通过管路及阀门连接形成取冷流体管路;

53.通过阀门切换对换热流体管网的运行进行控制,可实现:

54.当一个压缩腔被加载其内部压卡材料受压缩产热时,开启与该压缩腔连接的取热流体管路,通过取热流体管路中的取热流体回收压缩热,同时开启与另一压缩腔连接的取冷流体管路,通过取冷流体管路中的取冷流体回收该压缩腔内压卡材料膨胀产生的冷量,实现制冷需求;

55.对于同一压缩腔,随其周期性地被加载和卸载,取热流体和取冷流体在该压缩腔的换热管路内交替流动。

56.驱动装置103周期性运动,压卡制冷系统的运行状态包括:

57.停机状态时,两个压缩腔内压卡材料均处于50%负载状态;

58.当其中一个压缩腔受驱动装置103压缩至100%负载时,另一个压缩腔处于完全卸载状态;

59.当其中一个压缩腔自负载100%时开始卸载,驱动装置103处于空载状态,利用该压缩腔内部压卡材料的膨胀功压缩另一个压缩腔内部的压卡材料;

60.当其中一个压缩腔卸载40%~50%的负载时,驱动装置103启动压缩另一个压缩腔至100%负载。

61.取热流体管路的具体结构为:包括沿流体流向依次串联的热进口三通总阀303、高温储液箱304、高温循环泵305、高温换热器306、热出口三通总阀307;

62.其中,热进口三通总阀303的两个入口分别连接第一热进口控制阀301、第二热进口控制阀302;热出口三通总阀307的两个出口分别连接第一热出口控制阀308、第二热出口控制阀309;

63.取冷流体管路的具体结构为:包括沿流体流向依次串联的冷进口三通总阀403、低温储液箱404、低温循环泵405、低温换热器406、冷出口三通总阀407;

64.其中,冷进口三通总阀403的两个入口分别连接第一冷进口控制阀401、第二冷进口控制阀402;冷出口三通总阀407的两个出口分别连接第一冷出口控制阀409、第二冷出口控制阀408;

65.第一热出口控制阀308和第一冷出口控制阀409通过第一进口三通阀203与第一压缩腔101的进口连接;

66.第一热进口控制阀301和第一冷进口控制阀401通过第一出口三通阀201与第一压缩腔101的出口连接;

67.第二热出口控制阀309和第二冷出口控制阀408通过第二进口三通阀204与第二压缩腔102的进口连接:

68.第二热进口控制阀302和第二冷进口控制阀402通过第二出口三通阀202与第二压缩腔102的出口连接。

69.两个压缩腔内部的温度分布均匀。当压缩腔内部压卡材料受驱动装置压缩时压卡材料温度升高,取热流体通过内部换热管道将热量带走:在高温循环泵305的驱动下将压缩腔内热量排至高温换热器306(高温换热器306可作为高温热源为环境供热),压缩腔内部温度降低;当压缩腔内压卡材料被卸载膨胀时会产生大量的冷量,温度降低,取冷流体通过内

部换热管道将冷量取出:在低温循环泵405的驱动下将压缩腔内冷量排至低温换热器406(低温换热器406可作为低温冷源为外部环境供冷,即压卡制冷系统通过低温换热器实现制冷),压缩腔内部温度上升。

70.高温储液箱304、低温储液箱404分别用于储存取热流体和取冷流体,可用于平衡换热流体管网的压力起到稳定流量的作用。

71.工作过程中,取冷流体和取热流体独立运行,控制方便,运行高效。

72.图1至图3展示了本实施例的基于膨胀功回收的压卡制冷系统的工作过程。

73.图1至图3中,实线表示取热流体管路、虚线表示取冷流体管路。各三通阀处于常开状态,各压缩腔内取热、取冷流体交替流动由八个控制阀进行联合控制:

74.如图1所示,当驱动装置103向左运动时,第一压缩腔101内压卡材料受压缩放热,温度升高,此时第一热进口控制阀301、第一热出口控制阀308开启,第二热进口控制阀302、第二热出口控制阀309关闭,高温循环泵305启动,取热流体管路与第一压缩腔101连通形成回路,取热流体流过第一压缩腔101的内部换热管道,第一压缩腔101内压卡材料的温度降低;同时,第二压缩腔102内压卡材料被卸载膨胀吸热,温度降低,此时第二冷进口控制阀402、第二冷出口控制阀408开启,第一冷进口控制阀401、第一冷出口控制阀409关闭,低温循环泵405启动,取冷流体管路与第二压缩腔102连通形成回路,取冷流体流过第二压缩腔102的内部换热管道,取走第二压缩腔102内压卡材料的冷量。

75.如图2所示,当第二压缩腔102内的压卡材料负载100%时卸载压力,驱动装置103不工作,第二压缩腔102内的压卡材料依靠自身膨胀做功,加载第一压缩腔101内的压卡材料至自身压力卸载至40%~50%,膨胀功回收过程,第一热出口控制阀308、第二热出口控制阀309、第一冷出口控制阀409、第二冷出口控制阀408均关闭,第一热进口控制阀301、第二热进口控制阀302、第一冷进口控制阀401、第二冷进口控制阀402均开启,膨胀功回收过程,两个压缩腔内流体无流动。

76.如图3所示,当驱动装置103向右运动时,第二压缩腔102内的压卡材料被压缩放热,温度升高,此时第二热进口控制阀302、第二热出口控制阀309开启,第一热进口控制阀301、第一热出口控制阀308关闭,高温循环泵305启动,取热流体管路与第二压缩腔102连通形成回路,取热流体流过第二压缩腔102的内部换热管道,降低第二压缩腔102内压卡材料的温度;同时,第一压缩腔101内压卡材料被卸载膨胀,温度降低,此时第一冷进口控制阀401、第一冷出口控制阀409开启,第二冷进口控制阀402、第二冷出口控制阀408关闭,低温循环泵405启动,取冷流体管路与第一压缩腔101连通形成回路,取冷流体流过第一压缩腔101的内部换热管道,取走第一压缩腔101内压卡材料的冷量。

77.具体的,驱动装置103和压缩腔之间通过机架104连接。

78.具体的,压缩腔为板式结构、多孔结构、离散式压缩腔结构中的一种。

79.具体的,压卡材料为塑性晶体新戊二醇及其复合材料或乙酰氧基硅橡胶。

80.具体的,驱动装置103为线性电机或液压机。

81.实施例2

82.参见图4,本实施例的一种基于膨胀功回收的压卡制冷系统,与实施例1的换热流体管网的结构相同,不同之处是本实施例的压缩装置采用左右两个液压机作为驱动装置103。

83.参见图4中(a),第一分流器105、第二分流器106分别设置在第一压缩腔和第二压缩腔的入口,第一集流器107、第二集流器108分别设置在第一压缩腔和第二压缩腔的出口,第一内部换热管道113、第二内部换热管道114分别设置在第一压缩腔和第二压缩腔内。

84.左右两侧液压机、第一压缩腔101、第二压缩腔102均固定在机架104上,两个液压机中间装配着压力传递架115。两个分流器、两个集流器及两个内部换热管道固定在相应的压缩腔上,不随压力传递架115的移动而移动。

85.其中,第一分流器105与第一内部换热管道113的入口相连,第一集流器107与第一内部换热管道113的出口相连,第二分流器106与第二内部换热管道114的入口相连,第二集流器108与第二内部换热管道114的出口相连,第一压卡材料111与第一内部换热管道113、第二压卡材料112与第二内部换热管道114构成板式结构、多孔结构或圆柱结构等。

86.图4中由(a)至(c)展示了采用了液压机为驱动装置103的“背靠背”压缩装置的工作过程。

87.图4中(a)为在第一压卡材料111被压缩,第二压卡材料112被卸载时的压缩装置结构示意图。

88.图4中(b)为第一压卡材料111膨胀功被回收状态的压缩装置结构示意图。

89.图4中(c)为第二压卡材料112被压缩,第一压卡材料111被卸载时的压缩装置结构示意图。

90.初始状态,第一压卡材料111和第二压卡材料112均为负载50%的状态。

91.如图4中(a)所示,右侧液压机工作,左边液压机不工作,驱动压力传递架115左移,压缩第一压卡材料111,材料放热,第一内部换热管道113流过取热流体,第二压卡材料112被卸载,材料膨胀吸热,第二内部换热管道114流过取冷流体;

92.如图4中(b)所示,当第一压卡材料负载100%时卸载压力,左右两侧液压机均不工作,第一压卡材料111依靠自身膨胀做功,加载第二压卡材料112至自身压力卸载至40%~50%,膨胀功回收过程,两个压缩腔内流体均不流动;

93.如图4中(c)所示,左侧液压机工作,右侧液压机不工作,驱动压力传递架115右移,压缩第二压卡材料112,材料放热,第二内部换热管道114流过取热流体,第一压卡材料111被卸载,材料膨胀吸热,第一内部换热管道113流过取冷流体。

94.实施例3

95.参见图5,本实施例的一种基于膨胀功回收的压卡制冷系统,与实施例1的换热流体管网的结构相同,不同之处是本实施例的压缩装置采用一个线性电机作为驱动装置103。

96.参见图5中(a),第一分流器105、第二分流器106分别设置在第一压缩腔和第二压缩腔的入口,第一集流器107、第二集流器108分别设置在第一压缩腔和第二压缩腔的出口,第一内部换热管道113、第二内部换热管道114分别设置在第一压缩腔和第二压缩腔内。

97.一个线性电机、第一压缩腔101、第二压缩腔102均固定在机架104上,线性电机动子与压力传递架115固定。两个分流器、两个集流器及两个内部换热管道固定在相应的压缩腔上,不随压力传递架115的移动而移动。

98.其中,第一分流器105与第一内部换热管道113的入口相连,第一集流器107与第一内部换热管道113的出口相连,第二分流器106与第二内部换热管道114的入口相连,第二集流器108与第二内部换热管道114的出口相连,第一压卡材料111与第一内部换热管道113、

第二压卡材料112与第二内部换热管道114构成板式结构、多孔结构或圆柱结构等。

99.图5中(a)至(c)展示了采用了线性电机为驱动装置103的压缩装置的工作过程。

100.图5中(a)为采用线性电机为驱动装置的压缩装置的第一压缩腔被压缩,第二压缩腔卸载时的的结构示意图。

101.图5中(b)为采用线性电机为驱动装置的压缩装置在第一压卡材料111膨胀功被回收状态的压缩装置结构示意图。

102.图5中(c)为采用线性电机为驱动装置的压缩装置在第二压缩腔被压缩,第一压缩腔卸载时的结构示意图。

103.初始状态,第一压卡材料111和第二压卡材料112均为负载50%的状态。

104.如图5中(a)所示,线性电机的动子左移,驱动压力传递架115左移,压缩第一压卡材料111,材料放热,第一内部换热管道113流过取热流体,第二压卡材料112被卸载,材料膨胀吸热,第一压缩腔的内部换热管道114流过取冷流体;

105.如图5中(b)所示,当第一压缩腔内的压卡材料负载100%时卸载压力,线性电机处于空载状态,第一压卡材料111依靠自身膨胀做功,加载第二压卡材料112至自身压力卸载至40%~50%,膨胀功回收过程,两个压缩腔内流体均不流动;

106.如图5中(c)所示,线性电机103的动子右移,驱动压力传递架115右移,压缩第二压卡材料112,材料放热,第二内部换热管道114流过取热流体,第一压卡材料111被卸载,材料膨胀吸热,第一内部换热管道113流过取冷流体。

107.本领域普通技术人员可以理解:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1