应用于有机朗肯循环的双工质管壳式蒸发器

1.本发明涉及蒸发器,尤其涉及双工质管壳式蒸发器。

背景技术:

2.基于有机朗肯循环的中低温余热回收利用技术的应用越来越广泛。为了提高有机朗肯循环的热力学性能,不断丰富循环型式、优化换热过程成为了一个重要的研究方向。因此,为改善换热过程的传热匹配性,换热器的结构形式不断在变化。

3.现有蒸发器中,由于换热过程存在传热窄点,并且一般位于工质的泡点,使得蒸发器的换热量受到了限制,热源利用率不高,由此也制约了有机朗肯循环的循环性能。而采用多个不同临界温度的工质进行分段蒸发加热,则可调节换热过程的传热窄点位置,提高蒸发器的换热量,提高热源的利用率和提高有机朗肯循环的循环性能,这需要对换热器的换热过程和结构进行新的设计。目前,对于多工质共同换热的场合,一般采取多个换热器的并联或串联形式,这提高了换热器的制造成本和复杂程度。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种可以提高热源利用率和提高有机朗肯循环性能的应用于有机朗肯循环的双工质管壳式蒸发器。

5.本发明的应用于有机朗肯循环的双工质管壳式蒸发器,包括壳体,在所述的壳体的右端固定有工质进口侧封头,在所述的壳体的左端固定有热源进口侧封头,在所述的壳体内从左至右依次间隔固定有热源管束固定管板、第一纵向隔板、第二纵向隔板和工质管束固定管板并将壳体内分隔为彼此独立的三个区域,其中位于热源管束固定管板和第一纵向隔板之间的区域为第一蒸发加热区,位于第一纵向隔板和第二纵向隔板之间的区域为第二蒸发加热区,位于第二纵向隔板和工质管束固定管板之间的区域为预热区,所述的工质管束固定管板和工质进口侧封头之间的空腔通过沿水平方向设置的横隔板分隔为上下两个彼此独立的空腔;第一工质进口接管的出口与位于下空腔处的工质进口侧封头上的开口连通,第二工质进口接管的出口与位于上空腔处的工质进口侧封头上的开口连通,热源进口接管的出口与热源进口侧封头上的开口连通,第一工质出口接管的进口与第一蒸发加热区处的壳体上的开口连通,第二工质出口接管的进口与第二蒸发加热区处的壳体上的开口连通,热源出口接管的进口与预热区处壳体上的开口连通;

6.在与下空腔对应处的预热区内以及第二蒸发加热区内沿水平方向安装有第一工质预热管束,所述的第一工质预热管束右端固定在工质管束固定管板上,所述的第一工质预热管束左端穿过第二纵向隔板且固定在第一纵向隔板上;

7.在与上空腔对应处的预热区内沿水平方向安装有第二工质预热管束,所述的第二工质预热管束的左右两端分别固定在第二纵向隔板和工质管束固定管板上;

8.沿水平方向设置的热源翅片管管束的一端固定在热源管束固定管板上并且另一端穿过第一纵向隔板与第二纵向隔板固定相连;

9.第一工质预热管束用来接收来自第一工质进口接管的第一工质,将第一工质送入预热区和第二蒸发加热区进行预热,第一工质然后进入第一蒸发加热区的壳程蒸发加热;

10.第二工质预热管束用来接收来自第二工质进口接管的第二工质,将第二工质送入预热区进行预热,第二工质然后进入第二蒸发加热区的壳程蒸发加热;

11.热源翅片管管束用来接收来自热源进口接管的热源,将热源送入第一蒸发加热区将第一工质蒸发加热,然后在第二蒸发加热区将第二工质蒸发加热,同时间接加热第一工质,之后在预热区进入壳程同时预热第一工质和第二工质。

12.本发明可实现双工质的蒸发加热过程与效果。双工质独立运行,换热过程中各工质的蒸发温度与流量可独立调节和优化,实现对换热过程的传热窄点位置进行调节,以提高换热过程的传热匹配性,提高蒸发器的换热量,提高热源的利用率和提高有机朗肯循环的循环性能。

附图说明

13.附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

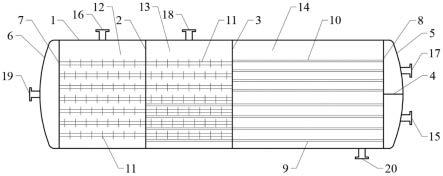

14.图1为本发明双工质管壳式蒸发器结构示意图;

15.图2为本发明管壳式蒸发器工质进口侧封头结构示意图;

16.图3为应用本发明双工质管壳式蒸发器的有机朗肯循环温熵图。

具体实施方式

17.下面结合附图和具体实施例对本发明加以详细说明。

18.如图1-2所示,本发明的应用于有机朗肯循环的双工质管壳式蒸发器,包括壳体1,在所述的壳体1的右端固定有工质进口侧封头5,在所述的壳体1的左端固定有热源进口侧封头6,在所述的壳体内从左至右依次间隔固定有热源管束固定管板7、第一纵向隔板2、第二纵向隔板3和工质管束固定管板8并将壳体内分隔为彼此独立的三个区域,其中位于热源管束固定管板7和第一纵向隔板2之间的区域为第一蒸发加热区12,位于第一纵向隔板2和第二纵向隔板3之间的区域为第二蒸发加热区13,位于第二纵向隔板3和工质管束固定管板8之间的区域为预热区14,所述的工质管束固定管板8和工质进口侧封头5之间的空腔通过沿水平方向设置的横隔板4分隔为上下两个彼此独立的空腔。第一工质进口接管15的出口与位于下空腔处的工质进口侧封头5上的开口连通,第二工质进口接管17的出口与位于上空腔处的工质进口侧封头5上的开口连通,热源进口接管19的出口与热源进口侧封头6上的开口连通。第一工质出口接管16的进口与第一蒸发加热区12处的壳体上的开口连通,第二工质出口接管18的进口与第二蒸发加热区13处的壳体上的开口连通。热源出口接管20的进口与预热区14处壳体上的开口连通。

19.在与下空腔对应处的预热区14内以及第二蒸发加热区13内沿水平方向安装有第一工质预热管束9,所述的第一工质预热管束9右端固定在工质管束固定管板8上,所述的第一工质预热管束9左端穿过第二纵向隔板3且固定在第一纵向隔板2上。

20.在与上空腔对应处的预热区14内沿水平方向安装有第二工质预热管束10,所述的第二工质预热管束10的左右两端分别固定在第二纵向隔板3和工质管束固定管板8上。

21.沿水平方向设置的热源翅片管管束11的一端固定在热源管束固定管板7上并且另一端穿过第一纵向隔板2与第二纵向隔板3固定相连。

22.第一工质预热管束9用来接收来自第一工质进口接管15的第一工质,将第一工质送入预热区14和第二蒸发加热区13进行预热,第一工质然后进入第一蒸发加热区12的壳程蒸发加热;

23.第二工质预热管束10用来接收来自第二工质进口接管17的第二工质,将第二工质送入预热区14进行预热,第二工质然后进入第二蒸发加热区13的壳程蒸发加热;

24.热源翅片管管束11用来接收来自热源进口接管19的热源,将热源送入第一蒸发加热区12将第一工质蒸发加热,然后在第二蒸发加热区13将第二工质蒸发加热,同时间接加热第一工质,之后在预热区14进入壳程同时预热第一工质和第二工质。

25.本装置的工作过程如下:

26.第一工质自第一工质进口接管15进入第一工质预热管束9,经预热区14和第二蒸发加热区13进行预热,然后进入第一蒸发加热区12的壳程蒸发加热,蒸汽自第一工质出口接管16排出。

27.第二工质自第二工质进口接管17进入第二工质预热管束10,经预热区14进行预热,然后进入第二蒸发加热区13的壳程蒸发加热,蒸汽自第二工质出口接管18排出。

28.热源自热源进口接管19进入热源翅片管管束11,在第一蒸发加热区12将第一工质蒸发加热,然后在第二蒸发加热区13将第二工质蒸发加热,同时间接加热第一工质,之后在预热区14进入壳程同时预热第一工质和第二工质,最后经热源出口接管20排出。

29.在实施应用中,两种工质的预热和蒸发加热过程相互独立,两工质各自的蒸发温度和流量可独立调节和优化,以提高蒸发器的换热量。

30.表1是采用本发明双工质管壳式蒸发器的叠合式有机朗肯循环与采用混合工质的有机朗肯循环的循环性能对比。

31.方案一:采用混合工质r245fa/r134a(五氟丙烷/四氟乙烷)=0.1:0.9的有机朗肯循环;

32.方案二:采用双工质r245fa-r134a(五氟丙烷/四氟乙烷)的管壳式蒸发器的叠合式有机朗肯循环;

33.计算条件:热源以110℃热水为代表,质量流量为1kg/s;冷却水进口温度25℃,出口温度30℃;膨胀机效率0.85,工质泵等熵效率0.8。两种方案的以上参数均相同。

34.表1采用工质r245fa/r134a的两种有机朗肯循环对比

[0035][0036]

结果表明:相比常规有机朗肯循环(方案一),采用本发明的叠合式有机朗肯循环(方案二)的净输出功增加了4.41kw,提升率达到29.30%,循环热效率和效率分别相对提高了5.71%和29.24%。图3表明有机朗肯循环应用双工质管壳式蒸发器可以有效调节传热窄点的位置,大幅降低热源出口温度,更高效地利用热源热量,同时工质蒸发换热过程中的平均换热温差接近于窄点温差,循环的传热匹配性更优。

[0037]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽

然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1