一种冷凝装置及包括其的热泵系统的制作方法

1.本技术涉及热泵系统领域,特别涉及一种包括冷凝装置的热泵系统。

背景技术:

2.热泵系统主要包括压缩机、冷凝装置、节流装置和蒸发装置等部件,制冷剂在各个部件中流动形成制冷剂回路。在制冷剂回路中,从压缩机排出的高压气态制冷剂先进入冷凝装置,在冷凝装置中向换热管中流动的换热介质提供热而被冷凝为高压液态制冷剂,然后高压液态制冷剂从冷凝装置排出至节流装置,在节流装置中节流为低压制冷剂,再进入蒸发装置,在蒸发装置中从换热管中流动的换热介质中吸收热而被蒸发为低压气态制冷剂,最后低压气态制冷剂排出蒸发装置并回到压缩机。由此完成制冷剂的循环流动。其中,制冷剂在冷凝装置中放热冷凝,从而能够向外提供热,并且制冷剂在蒸发装置中吸热蒸发,从而能够向外提供冷。

3.一般来说,热泵系统具有多个模式。在制热水模式下,热泵系统需要通过冷凝装置向外提供热。在单独制冷模式下,热泵系统仅需要通过蒸发装置向外提供冷,而不需要冷凝装置向外提供热,此时冷凝装置中提供的热需要通过冷却塔等冷却部件释放。

技术实现要素:

4.热泵系统向外提供的冷或热是通过换热介质提供。根据热泵系统中不同模式下,冷凝装置的不同用途,换热介质需要将热传递到不同的末端设备。在现有的冷凝装置中,一般通过另外设置两个换热器用于与换热介质进行热交换,以实现冷凝装置释放的热的不同用途。

5.本技术在第一方面的至少一个目的是提供一种冷凝装置,包括:壳体,所述壳体具有长度方向、宽度方向和高度方向,所述壳体内具有换热容腔,所述换热容腔用于容纳制冷剂;至少两组换热管束,每组所述换热管束设置在所述换热容腔内并沿所述长度方向延伸,每组所述换热管束内部用于流通冷却介质,其中每组所述换热管束包括冷凝管束和过冷管束,所述过冷管束设置在相应的所述冷凝管束的下方;其中,所述至少两组换热管束被配置为各自独立地流通冷却介质,以使得每组所述换热管束内的冷却介质能够各自独立地与所述换热容腔中的制冷剂进行热交换。

6.根据上述第一方面,所述冷凝装置还包括与所述至少两组换热管束对应设置的至少两组冷却介质容纳箱组,每组所述冷却介质容纳箱组包括一对冷却介质容纳箱、冷却介质入口和冷却介质出口,所述冷却介质入口和所述冷却介质出口设置在所述一对冷却介质容纳箱上,所述冷却介质容纳箱用于容纳冷却介质,所述冷却介质入口被配置为向所述冷却介质容纳箱输入冷却介质,所述冷却介质出口被配置为从所述冷却介质容纳箱输出冷却介质;其中所述一对冷却介质容纳箱分别设置在所述换热管束的长度方向两端,所述冷却介质入口和所述冷却介质出口通过所述一对冷却介质容纳箱流体连通至相应的所述换热管束,以使得冷却介质能够各自独立地流经每组所述换热管束。

7.根据上述第一方面,所述至少两组换热管束包括第一组换热管束和第二组换热管束,所述第一组换热管束和所述第二组换热管束设置在所述壳体的宽度方向上的相对两侧,并且所述第一组换热管束和所述第二组换热管束各自具有至少一个管程数;所述至少两组冷却介质容纳箱组包括第一组冷却介质容纳箱组和第二组冷却介质容纳箱组,所述第一组冷却介质容纳箱组和所述第二组冷却介质容纳箱组相应地设置在所述壳体的宽度方向上的相对两侧。

8.根据上述第一方面,所述第一组冷却介质容纳箱组包括至少一个第一分程隔板,所述至少一个第一分程隔板设置在所述第一组冷却介质容纳箱组的所述一对冷却介质容纳箱的至少一个中,其中所述至少一个第一分程隔板被配置为使得所述第一组换热管束具有至少两个管程数;所述第二组冷却介质容纳箱组包括至少一个第二分程隔板,所述至少一个第二分程隔板设置在所述第二组冷却介质容纳箱组的所述一对冷却介质容纳箱的至少一个中,其中所述至少一个第二分程隔板被配置为使得所述第二组换热管束具有至少两个管程数。

9.根据上述第一方面,所述第一组换热管束和所述第二组换热管束具有不同的管程数。

10.根据上述第一方面,所述壳体包括筒体和一对管板,所述一对管板连接在所述筒体的长度方向的两端,所述筒体和所述一对管板围成所述换热容腔,所述一对冷却介质容纳箱分别设置在所述一对管板的外侧;其中所述至少两组换热管束在所述长度方向上的两端穿过所述一对管板各自独立地与相应的所述一对冷却介质容纳箱的所述冷却介质入口和所述冷却介质出口流体连通。

11.根据上述第一方面,每组所述换热管束的所述过冷管束直接与相应的所述冷却介质入口流体连通,以使得从所述冷却介质入口输入的冷却介质的至少一部分能够先流经所述过冷管束,然后再流经相应的所述冷凝管束。

12.本技术在第二方面的至少一个目的是提供一种热泵系统,包括:设置在制冷剂回路中的压缩机、冷凝装置、节流装置和蒸发装置,其中冷凝装置为第一方面中任一项所述。

13.根据上述第二方面,所述至少两组换热管束包括第一组换热管束和第二组换热管束;所述热泵系统具有单独制冷模式和单独制热水模式,其中热泵系统被配置为:在所述单独制冷模式下,所述冷凝装置的所述第一组换热管束中流通冷却介质;以及在所述单独制热水模式下,所述冷凝装置的所述第二组换热管束中流通冷却介质。

14.根据上述第二方面,所述第一组换热管束的管程数小于所述第二组换热管束的管程数。

15.本技术的冷凝装置在同一个壳体中设置有两个过冷器,在包括本技术的冷凝装置的热泵系统中,其中一个过冷器可以用于单独制冷模式,另一个过冷器可以用于制热水模式。在单独制冷模式下,过冷器可以改善热泵系统的制冷性能;在制热水模式下,过冷器除了可以改善热泵系统的性能外,还可以减小热泵系统中的经济器尺寸,并最终达到减小机组的占地面积的目的,在冷凝装置的进、出水温差较大的工况下表现更加突出。

附图说明

16.图1a为本技术的冷凝装置在一个角度下的立体结构图;

17.图1b为本技术的冷凝装置在另一个角度下的立体结构图;

18.图2为图1a所示冷凝装置的一个宽度方向的剖视图;

19.图3a为图1a所示冷凝装置的一个长度方向的剖视图;

20.图3b为图1a所示冷凝装置的另一个长度方向的剖视图;

21.图4a为图1a中过冷器的立体结构图;

22.图4b为图4a所示过冷器的一个角度下的分解图;

23.图4c为图4a所示过冷器的另一个角度下的分解图;

24.图4d为图4a所示过冷器的俯视图;

25.图4e为图4a所示的过冷器的剖视图;

26.图5a为本技术的热泵系统的示意性框图;

27.图5b为图5a所示热泵系统在单独制冷模式下的制冷剂流向图;

28.图5c为图5a所示热泵系统在制热水模式下的制冷剂流向图。

具体实施方式

29.下面将参考构成本说明书一部分的附图对本发明的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

30.图1a和图1b示出根据本技术的一个实施例的冷凝装置100的两个角度下的立体结构图,其中图1a为冷凝装置100从前往后看的立体结构图,图1b为冷凝装置100从后往前看的立体结构图。如图1a和图1b所示,冷凝装置100包括壳体101,壳体101具有长度方向l、宽度方向w和高度方向h。壳体101内部为中空形状,具有用于容纳制冷剂的换热容腔220(参见图2所示)。具体来说,壳体101包括大致为圆筒形状的筒体109和一对管板107,108,一对管板107,108分别连接在筒体109在长度方向l上的两端,以封闭换热容腔220。也就是说,筒体109和一对管板107,108围成该换热容腔220。每个管板107和108上各自设有数个孔,以使得换热容腔220中的各个换热管束能够支撑在管板107和108上。

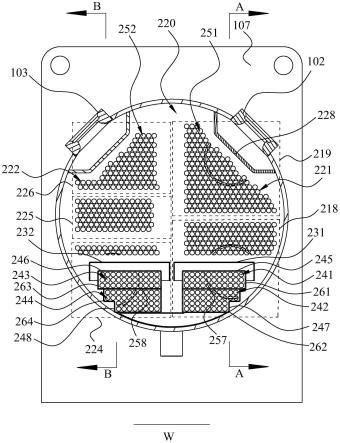

31.冷凝装置100还包括两个制冷剂入口102,103和两个制冷剂出口105,106,各个制冷剂入口和制冷剂出口与换热容腔220流体连通,以使得气态制冷剂能够从制冷剂入口进入换热容腔220中,在换热容腔220中完成热交换以冷凝为液态制冷剂后,将液态制冷剂从制冷剂出口排出。在本实施例中,两个制冷剂入口102和103设置在筒体109的中部,并且分别位于筒体109在高度方向h上靠左侧和靠右侧的顶部。两个制冷剂出口105和106设置在筒体109的中部,并且并排位于筒体109的高度方向h上的底部。本领域技术人员可以理解的是,从制冷剂入口102和103进入换热容腔220的制冷剂为气态,因此制冷剂入口102和103也可以设置在筒体109上的其他位置。从制冷剂出口105和106排出换热容腔220的制冷剂为液态,因此制冷剂出口105和106一般需要设置在筒体109的底部。并且在本实施例中,冷凝装置100的换热容腔220中包括两组第一组换热管束251,252(参见图2所示),因此可以相应的设置有两个制冷剂入口和两个制冷剂出口。由于气态制冷剂能够在换热容腔220中扩散,在其他实施例中,制冷剂入口和制冷剂出口也可以被设置为其他位置和数量。

32.冷凝装置100还包括冷却介质容纳箱组111和112,冷却介质容纳箱组111和112被设置为用于容纳冷却介质,并与冷凝装置100中的两组换热管束251和252(参见图2所示)内部流体连通,以向两组换热管束251和252的管内提供冷却介质。在本实施例中,冷却介质为水。冷却介质容纳箱组被设置为与冷凝装置100中的两组换热管束251和252的数量对应。例如在本实施例中,两组换热管束251和252被设置为两组,因此冷却介质容纳箱组111和112也被设置为两组。两组冷却介质容纳箱组111和112设置在宽度方向w上的相对两侧。

33.每组冷却介质容纳箱组111和112包括一对分别设置在一对管板107和108外侧的冷却介质容纳箱111a、111b、112a和112b。具体来说,冷却介质容纳箱111a和112a设置在管板107外侧,冷却介质容纳箱111b和112b设置在管板108外侧。第一组换热管束251和252沿长度方向l延伸,其在长度方向l上的两端分别支撑在一对管板107和108上,并且穿过管板107和108与相应的冷却介质容纳箱流体连通,以使得冷却介质容纳箱中的冷却介质能够流经第一组换热管束251和252的内部。也就是说,每组冷却介质容纳箱组的一对冷却介质容纳箱分别设置在两组换热管束251和252的长度方向l上的两端。

34.每组冷却介质容纳箱组111和112还包括一个冷却介质入口和一个冷却介质出口,冷却介质入口用于向相应的冷却介质容纳箱组输入冷却介质,冷却介质出口用于向相应的冷却介质容纳箱组输出冷却介质。在本实施例中,冷却介质容纳箱组111的冷却介质入口和冷却介质出口设置在同一个冷却介质容纳箱上,冷却介质容纳箱组112的冷却介质入口和冷却介质出口设置在不同的冷却介质容纳箱上。具体来说,冷却介质容纳箱组111包括冷却介质入口114和冷却介质出口116,冷却介质入口114和冷却介质出口116均设置在冷却介质容纳箱111a上,并与冷却介质容纳箱111a内部流体连通。冷却介质容纳箱111b上不设置有相应的冷却介质入口和冷却介质出口。冷却介质容纳箱组112包括冷却介质入口115和冷却介质出口117,冷却介质入口115设置在冷却介质容纳箱112a上,并与冷却介质容纳箱112a内部流体连通。冷却介质出口117设置在冷却介质容纳箱112b上,并与冷却介质容纳箱112b内部流体连通。在本实施例中,冷却介质入口设置在冷却介质出口在高度方向h上的下方,也就是说,冷却介质大致上是从冷凝装置100的底部进入冷凝装置的,流经换热管束的内部,与换热管束外部的制冷剂进行热交换后,再从冷凝装置100的顶部流出。冷却介质的具体的流动路径将在后文结合图3a和图3b进行详细描述。

35.图2为冷凝装置100的一个宽度方向w上的剖视图,用于大致示出冷凝装置100内部的具体结构。如图2所示,冷凝装置100包括换热容腔220和两组第一组换热管束251和252。在本实施例中,第一组换热管束251和第二组换热管束252设置在冷凝装置100的宽度方向上的相对两侧。换热容腔220与制冷剂入口102和103流体连通,以使得制冷剂能够从制冷剂入口102和103进入换热容腔220中,与第一组换热管束251和/或第二组换热管束252中流通的冷却介质进行热交换。冷凝装置100还包括两个防冲板228,防冲板228分别正对制冷剂入口102和103设置,以防止气态制冷剂直接撞击换热管束。

36.第一组换热管束251用于与冷却介质容纳箱组111流体连通,第二组换热管束252用于与冷却介质容纳箱组112流体连通。也就是说,第一组换热管束251和第二组换热管束252与不同的冷却介质容纳箱组流体连通,因此每组换热管束的内部能够各自独立地流通冷却介质,从而使每组换热管束内的冷却介质能够各自独立地与换热容腔220中的制冷剂进行热交换。

37.如图2所示,在本实施例中,第一组换热管束251和第二组换热管束252具有不同的管程数。如图2的虚线框示出的示例,第一组换热管束251具有两个管程数,第二组换热管束252具有三个管程数。虚线框218和虚线框219分别示出第一组换热管束251的两个管程中的换热管束。虚线框224、225和226分别示出第二组换热管束252的三个管程中的换热管束。本领域技术人员可以理解的是,相同换热量下,冷却介质流入换热管束和流出换热管束的温差要求越大,冷却介质的流量就会越小,为了维持换热所需要的冷却介质流动速度,换热管束的管程数就会越多。也就是说,在本实施例中,冷却介质流经第二组换热管束252后相较于流经第一组换热管束251后能够达到更大的温差。这里的管程数是指,冷却介质流经每组换热管束的次数。冷却介质的具体流动路径将结合图3a和图3b进行详细描述。

38.每组换热管束包括冷凝管束和过冷管束,过冷管束设置在相应的冷凝管束的下方,以对经过冷凝换热的制冷剂进行进一步冷却。具体来说,第一组换热管束251包括冷凝管束221和过冷管束241,242,过冷管束241,242位于冷凝管束221的下方。第二组换热管束252包括冷凝管束222和过冷管束243,244,过冷管束243,244位于冷凝管束222的下方。

39.冷凝装置100还包括第一过冷器245和第二过冷器246,第一过冷器245和第二过冷器246在宽度方向w上并排设置,并且分别与制冷剂出口105和106流体连通。具体来说,第一过冷器245设置在冷凝管束221下方,第一过冷器245包括过冷器壳体247和过冷管束241,242,第一过冷器245的底部与制冷剂出口105流体连通。第一过冷器245还包括分隔板257和“c”形盖板231。类似的,第二过冷器246设置在冷凝管束222下方,第二过冷器246包括过冷器壳体248和过冷管束243,244,第二过冷器246的底部与制冷剂出口106流体连通。第二过冷器246包括分隔板258和“c”形盖板232。第一过冷器245和第二过冷器246的更具体的结构将结合图4a-4e详细描述。

40.由此,本技术利用气态制冷剂能够在冷凝装置100中的换热容腔220中扩散的特点,仅需要控制冷却介质的流动路径,换热容腔220中的气态制冷剂就能够选择性地与其中一组换热管束内的冷却介质进行热交换,以使得气态制冷剂冷凝为液态制冷剂,并且流经该组换热管束内的冷却介质被加热。液态制冷剂堆积在筒体109的底部,形成一定高度的液面。当该液面浸没过过冷器壳体时,液态制冷剂能够从过冷器壳体顶部的过冷器入口进入过冷器壳体内部,在过冷器壳体内与过冷管束进行热交换以进一步冷却。最后将进一步冷却的过冷的液态制冷剂从制冷剂出口排出。

41.并且,本实施例的两组换热管束以及两组冷却介质容纳箱组相应的并排设置在宽度方向w上,不影响气态制冷剂大致从上向下流动的流动路径,以达到更好的冷凝效果和过冷效果。

42.图3a和图3b为冷凝装置100沿a-a线和b-b线的两个不同的长度方向剖视图,用于示出冷却介质的具体流动路径。其中,在图3a和图3b中没有示出换热管束,箭头代表冷却介质的流动路径。

43.图3a示出冷却介质容纳箱组111和冷凝管束221中的冷却介质的流动路径。如图3a所示,冷却介质容纳箱111a包括分程隔板333,分程隔板333横向设置在冷却介质容纳箱111a中,以将冷却介质容纳箱111a分隔为进水部328a和出水部329a,进水部328a位于出水部329a的下方。冷却介质入口114设置在进水部328a上,冷却介质出口116设置在出水部329a上。冷却介质容纳箱111b上不设有分程隔板。通过设置分程隔板333,第一组换热管束

251具有两个管程数。

44.冷却介质先从冷却介质入口114进入冷却介质容纳箱111a的进水部328a,然后大致上从左向右流经第一组换热管束251的一部分换热管束(即图2中虚线框218中示出的换热管束),直至流动到冷却介质容纳箱111b中,然后大致再从右向左流经第一组换热管束251的另一部分换热管束(即图2中虚线框219中示出的换热管束)中,直至流动到冷却介质容纳箱111a的出水部329a中,最后从冷却介质出口116流出。冷却介质流经了第一组换热管束251两次,因此第一组换热管束251具有两个管程数。

45.图3b示出冷却介质容纳箱组112和冷凝管束222中的冷却介质的流动路径。如图3b所示,冷却介质容纳箱112a包括分程隔板334,冷却介质容纳箱112b包括分程隔板335。分程隔板334和分程隔板335分别横向设置在冷却介质容纳箱112a和冷却介质容纳箱112b中,以从冷却介质容纳箱112a中分隔出进水部328b,并从冷却介质容纳箱112b中分隔出出水部329b。冷却介质入口115设置在进水部328b上,冷却介质出口117设置在出水部329b上。通过设置分程隔板334和335,第二组换热管束252具有三个管程数。

46.冷却介质先从冷却介质入口115进入冷却介质容纳箱112a的进水部328b,然后大致上从右向左流经第二组换热管束252的一部分换热管束(即图2中虚线框224中示出的换热管束),直至流动到冷却介质容纳箱112b中,然后大致再从左向右流经第二组换热管束252的一部分换热管束(即图2中虚线框225中示出的换热管束)中,直至流动回到冷却介质容纳箱112a中,然后大致再从右向左流经第二组换热管束252的另一部分换热管束(即图2中虚线框226中示出的换热管束)中,直至流动到冷却介质容纳箱112b的出水部329a中,最后从冷却介质出口117流出。冷却介质流经了第二组换热管束252三次,因此第二组换热管束252具有三个管程数。

47.根据不同的系统需要,通过设置不同结构的冷却介质容纳箱组,例如设置不同的分程隔板或者冷却介质入口、冷却介质出口的位置,换热管束也可以具有更多或者更少的管程数。

48.结合图2和图3a-图3b来看,冷却介质入口114直接与过冷管束241,242流体连通,并且直接与虚线框218中的一部分冷凝管束221流体连通。冷却介质入口115直接与过冷管束243,244流体连通,并且直接与虚线框224中的一部分冷凝管束222流体连通。这样设置可以使得冷却介质能够直线先流动经过过冷管束,再从下至上依次流经各个冷凝管束,以使得温度更低的冷却介质可以用于在过冷管束中,对液态制冷剂进行过冷。

49.图4a-图4e示出了第一过冷器245和第二过冷器246的具体结构。其中图4a示出第一过冷器245和第二过冷器246的立体结构图,图4b示出图4a在一个角度下的立体分解图,图4c示出图4a在另一个角度下的立体分解图,图4d示出图4a的俯视图,图4e示出图4d沿c-c线的剖视图。其中空心箭头表示制冷剂的流动方向。为了更清楚地示出过冷器的结构,未示出过冷管束。

50.如图4a-图4e所示,第一过冷器245和第二过冷器246沿宽度方向w并排设置,并沿长度方向l延伸。在本实施例中,第一过冷器245设置在冷凝管束221的下方,第二过冷器246设置在冷凝管束222下方。制冷剂与冷凝管束中的冷却介质热交换后,冷凝为液态制冷剂并汇集在冷凝装置的底部,然后进入相应的过冷器内部进一步冷却,最后从相应的制冷剂出口排出。

51.具体来说,第一过冷器245大致为长条形状,其过冷器壳体247在长度方向l的两端具有端板(图中未示出),以封闭第一过冷器245的内部空间。过冷器壳体247的顶部的大致中部位置处具有顶部开口453,液态制冷剂能够从顶部开口453进入第一过冷器245的内部。过冷器壳体247的底部的大致中部位置处具有底部开口465,进一步冷却后的液态制冷剂能够从底部开口465排出第一过冷器245。

52.第一过冷器245的内部包括上容腔261和下容腔262,上容腔261和下容腔262由分隔板257分隔形成。分隔板257上设有至少一个开口455,以使得上容腔261和下容腔262能够通过开口455连通。在本实施例中,至少一个开口455包括两个开口455,两个开口455分别设置在分隔板257在长度方向l上的两端。上容腔261用于容纳过冷管束241,下容腔262用于容纳过冷管束242。液态制冷剂在从顶部开口453进入第一过冷器245内后,先在上容腔261中与过冷管束241中的冷却介质进行热交换,然后进入下容腔262,在下容腔262中与过冷管束242中的冷却介质进行热交换,最后从底部开口465排出第一过冷器245。

[0053]“c”形盖板231设置在第一过冷器245的顶部开口453的正上方,并且“c”形盖板231的两侧以及顶部与相应的过冷器壳体247之间具有供制冷剂流过的间隙,并且边缘与相应的过冷器壳体247密封连接,以使得形成液面的液态制冷剂能够从“c”形盖板231的底部和过冷器壳体247的侧壁之间的间隙流过,并从顶部开口453进入过冷器壳体247的内部,从而防止气态制冷剂直接从顶部开口453进入第一过冷器245内部。通过设置“c”形盖板231,液态制冷剂能够更加平稳地进入第一过冷器245内部。

[0054]

第一过冷器245还包括半圆槽468,半圆槽468连接在第一过冷器245的底部。半圆槽468的形状被设置为与筒体109的底部形状匹配。半圆槽468的顶部具有开口472,开口472与第一过冷器245的底部开口465对齐,以接收从底部开口465排出第一过冷器245的制冷剂。制冷剂出口105与半圆槽468流体连通,并从半圆槽468的底部延伸穿出筒体109,以将流经第一过冷器245的制冷剂排出冷凝装置100。

[0055]

第二过冷器246的结构与第一过冷器245的结构类似。第二过冷器246内部也包括由分隔板258分隔形成的上容腔263和下容腔264,上容腔263和下容腔264通过设置在长度方向l的两端的两个开口456连通。过冷管束243设置在上容腔263中,过冷管束244设置在下容腔264中。并且,第二过冷器246也具有顶部开口454和底部开口466。“c”形盖板232设置在顶部开口454的正上方,半圆槽469连接在第二过冷器246的底部,并且半圆槽469的开口471与底部开口466对齐。作为一个示例,第二过冷器246的顶部开口454在长度方向l上与第一过冷器245的顶部开口453略微错开设置,并且底部开口466也与第一过冷器245的底部开口465向另外一侧略微错开设置。例如在如图4a-4c所示的图上,顶部开口454设置在顶部开口453的右侧,底部开口466设置在底部开口465的左侧。这样设置能够使液体制冷剂在每个过冷器内部的流动距离大致一致,并且半圆槽468和半圆槽469能够在长度方向l上并排设置。在其他示例中,第一过冷器245和第二过冷器246也可以设置为结构完全相同。

[0056]

进一步参见图4d和图4e所示,液态制冷剂从顶部开口453进入第一过冷器245的上容腔261后分别向长度方向l上两端流动,先与过冷管束241中的冷却介质进行热交换。然后液态制冷剂从两个开口455进入下容腔262中朝向中部流动,并且与过冷管束242中的冷却介质进行热交换。最后液态制冷剂从大致为中部位置的底部开口465进入半圆槽468中,并从制冷剂出口105排出。由此,第一过冷器245中的过冷管束具有两个管程数。

[0057]

本领域技术人员可以理解的是,也可以使用其他结构的过冷器代替本实施例的过冷器。

[0058]

图5a-图5c示出使用本技术的冷凝装置100的一个热泵系统590的示意性框图。

[0059]

其中图5a示出热泵系统590的结构,图5b示出热泵系统590在单独制冷模式下的制冷剂流向,图5c示出热泵系统590在制热水模式下的制冷剂流向。

[0060]

如图5a-图5c所示,热泵系统590为双级压缩系统,包括第一级压缩机591、第二级压缩机592、冷凝装置100、蒸发器593、经济器594、第一节流装置595、第二节流装置596和第三节流装置597,它们通过管路连接形成一个封闭的系统,并在系统中充注有制冷剂。冷凝装置100包括第一组换热管束251和第二组换热管束252。

[0061]

具体来说,第一级压缩机591的排气口与冷凝装置100的制冷剂入口102流体连通,冷凝装置100的制冷剂出口105通过第三节流装置597与蒸发器593的入口流体连通,蒸发器593的出口与第一级压缩机591的吸气口流体连通。

[0062]

并且,第二级压缩机592的排气口与冷凝装置100的制冷剂入口103流体连通,冷凝装置100的制冷剂出口106通过第二节流装置596与经济器594流体连通。经济器594的气体出口与第二级压缩机592的吸气口流体连通,经济器594的液体出口通过第一节流装置595与蒸发器593的入口流体连通,蒸发器593的出口与第一级压缩机591的吸气口流体连通,第一级压缩机591的排气口与第二级压缩机592的吸气口流体连通。

[0063]

热泵系统590还包括供回水管598和供回水管599,供回水管598和供回水管599用于流通冷却介质,其中供回水管598与冷凝装置100中的第一组换热管束251流体连通,供回水管599与冷凝装置100中的第二组换热管束252流体连通。在本实施例中,供回水管598用于与冷却塔(图中未示出)流体连通,以将流经供回水管598的被加热的冷却介质重新冷却至需要的温度。供回水管599用于与末端设备流体连通,以将流经供回水管599的被加热的冷却介质提供给末端设备以供给热水。

[0064]

在本实施例的热泵系统590中,在不同的工作模式下,流出每组换热管束的冷却介质的温度也是不同的。作为一个示例,流出换热管束的冷却介质在制热水模式中的温度较高,在制冷模式中冷却介质的温度则相对较低。因此,在制冷模式中,仅需要使用第一级压缩机591,并且无需使用经济器594。而在制热水模式中,需要同时使用第一级压缩机591和第二级压缩机592,并且还需要使用经济器594来提高热泵系统的性能。

[0065]

由此,通过控制第一级压缩机591、第二级压缩机592、第一节流装置595、第二节流装置596和第三节流装置597的运行,以及选择供回水管598或供回水管599用于流通冷却介质,能够使热泵系统590具有多种工作模式,例如至少能够包括单独制冷模式,单独制热水模式以及同时制冷及制热水模式。图5b示出了热泵系统590处于单独制冷模式下,制冷剂和冷却介质的流向图。图5c示出了热泵系统590处于单独制热水模式或同时制冷及制热水模式下,制冷剂和冷却介质的流向图。

[0066]

如图5b所示,在单独制冷模式下,供回水管598和第一组换热管束251用于流通冷却介质,蒸发器593用于对外制冷,第二级压缩机592停止运行,第一级压缩机591保持运行,第一节流装置595和第二节流装置596处于关闭状态,第三节流装置597处于打开状态。

[0067]

从第一级压缩机591排出的高压气态制冷剂通过冷凝装置100的制冷剂入口102进入换热容腔220中,与第一组换热管束251中的冷却介质进行热交换。高压气态制冷剂在换

热容腔220中先被冷凝管束221中的冷却介质冷凝为高压液态制冷剂,然后被第一过冷器245中的过冷管束241、242进一步冷却为高压过冷液态制冷剂,再通过冷凝装置100的制冷剂出口105排出并流入第三节流装置597,节流为低压两相制冷剂后流入蒸发器593中,在蒸发器593中与冷却介质(图中未示出)进行热交换以吸收热量而被蒸发为低压气态制冷剂,最后从蒸发器593流出并重新流入第一级压缩机591,完成制冷剂的循环。

[0068]

此时,流经第一组换热管束251的冷却介质被高压气态制冷剂加热,并通过供回水管598输出至冷却塔(图中未示出),以通过冷却塔散热将冷却介质重新降温,以使得冷却介质可以再次进入冷凝装置100中与制冷剂进行热交换。并且蒸发器593中的冷却介质(图中未示出)被冷却,从而能够向末端设备(图中未示出)提供冷量。

[0069]

如图5c所示,在制热水模式下,例如单独制热水或同时制冷及制热水模式下,供回水管599和第二组换热管束252用于流通冷却介质,蒸发器593可以不对外制冷或对外供冷。第一级压缩机591和第二级压缩机592同时运行,第一节流装置595和第二节流装置596处于打开状态。第三节流装置597处于关闭状态。

[0070]

从第二级压缩机592排出的高压气态制冷剂通过冷凝装置100的制冷剂入口103进入换热容腔220中,与第二组换热管束252中的冷却介质进行热交换。高压气态制冷剂在换热容腔220中先被冷凝管束222中的冷却介质冷凝为高压液态制冷剂,然后被第二过冷器246中的过冷管束243、244进一步冷却为高压过冷液态制冷剂,再通过冷凝装置100的制冷剂出口106排出并流入第二节流装置596,节流为中压两相制冷剂后流入经济器594中。在经济器594中,中压两相制冷剂进行气液分离,得到的气态制冷剂直接排出到第二级压缩机592的吸气口,而经济器中的中压液态制冷剂再经过第一节流装置595节流为低压液态制冷剂后,流入蒸发器593中,在蒸发器593中与冷却介质(图中未示出)进行热交换以吸收热量而被蒸发为低压气态制冷剂,低压气态制冷剂从蒸发器593流出并重新流入第一级压缩机591,在第一级压缩机591中被第一次压缩后,得到的气态制冷剂再进入第二级压缩机592进行第二次压缩,从而完成制冷剂的循环。

[0071]

此时,流经第二组换热管束252的冷却介质被高压气态制冷剂加热,并通过供回水管599输出至末端设备(图中未示出),以通过向末端设备提供热水来向外提供热量,释放完热量的冷却介质可以再次进入冷凝装置100中与制冷剂进行热交换。同样的,蒸发器593中的冷却介质被冷却,当被冷却的冷却介质不与末端设备流体连通时,例如直接将冷量向外界环境释放时,热泵系统590处于单独制热水模式;当被冷却的冷却介质与末端设备流体连通时,热泵系统590处于同时制冷及制热水模式。

[0072]

本领域技术人员可以理解的是,本技术的冷凝装置100也可以用于其他结构的热泵系统。

[0073]

在热泵系统中,在单独制冷模式和制热水模式下,冷凝装置中的用于流通到冷却塔的冷却介质和用于流通到末端设备以提供热水的冷却介质需要被分开提供。现有的一些热泵系统中,冷凝装置中仅使用一组换热管束用于与制冷剂进行热交换,因此需要额外提供两个换热装置,将进行热交换后被加热的冷却介质的热量分别传递到冷却塔或末端设备。或者热泵系统需要两台冷凝装置以分别用于单独制冷模式和制热水模式。

[0074]

本技术的冷凝装置通过在一个壳体内设置两组独立的换热管束使不同用途的冷却介质可以在不同的管束中流动,如使流通到冷却塔的冷却介质和流通到末端设备的冷却

介质可以分开在相应的换热管束中流动,以满足热泵系统的多种模式的需求,而不会使两种不同用途的冷却介质因混合而污染热水。

[0075]

并且,本技术的冷凝装置由于设置了两组独立流动的换热管束,每组换热管束可以根据需要设置不同的管程数,以使得流入和流出每组换热管束的冷却介质能够满足不同的温差需求。例如在制热水模式中,通过选择管程数较大的第一组换热管束流通冷却介质,流入和流出换热管束的冷却介质能够具有较大的温差,而在单独制冷模式中,通过选择管程数较小的第二组换热管束流通冷却介质,流入和流出换热管束的冷却介质能够具有较小的温差。

[0076]

此外,本技术的冷凝装置的每组换热管束中包括各自的冷凝管束和过冷管束,以使得无论冷却介质流经哪组换热管束,制冷剂都能够依次进行冷凝和过冷。尤其是在制热水模式下,冷凝的液态制冷剂能够被过冷为过冷液态制冷剂,以提高经济器的工作效率。在同样的条件下,经济器需要的尺寸更小,可以减少热泵系统的占地空间。

[0077]

尽管参考附图中出示的具体实施方式将对本技术进行描述,但是应当理解,在不背离本技术教导的精神和范围和背景下,本技术的冷凝装置和制冷系统可以有许多变化形式。本领域普通技术人员还将意识到有不同的方式来改变本技术所公开的实施例中的结构细节,均落入本发明和权利要求的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1