一种氨水吸收式热泵及其控制方法与流程

1.本发明涉及一种氨水吸收式热泵及其控制方法,属于热泵技术领域。

背景技术:

2.溴化锂吸收式热泵近十年来得到广泛发展,已大范围应用于城市集中供热系统,诸如热源厂采用溴化锂吸收式热泵回收发电、化工循环水余热资源用于节省能源或扩大供热能力,供热公司采用大温差溴化锂换热机组用于增加城市管网供热能力等。然而,溴化锂溶液工质特定的热物理性质,决定了溴化锂吸收式热泵适用极限:1、无法利用温度低于10℃的液态余热资源,或温度低于40℃的气态余热资源,以及环境空气、土壤等低位热源资源;2、热泵过程温度提升端差(供热回水进吸收器的温度与低位热源进蒸发器的温度之间的差值)很难超过40℃。这使得溴化锂吸收式热泵进一步推广受到限制。

3.突破吸收式热泵对低位热源资源的温度限制,最好的方法就是更换溴化锂溶液吸收工质。目前为止,技术层面可行、易于商业化的吸收式工质,除溴化锂溶液外,就只有氨—水工质了。

4.氨水吸收式制冷机,作为史上最早的的制冷机形式,在九十年代以前冷库、化工曾有过广泛应用,但随着电力供应紧张的局面缓解,以及氨—水工质热力性能较低、氨有毒易燃易爆等原因,氨水吸收式制冷机逐步被结构更简单、投资更省、维护更便利的氟利昂压缩式制冷系统所替代。

5.当然,如果把氨—水工质用于热泵系统,不是简单地把氨水吸收式制冷循环运行参数调整成热泵参数,因为其存在如下限制:1、居民采暖供热热网水回水温度一般在50℃左右,对于集中供热热网,回水温度甚至高于60℃,远高于制冷工况冷凝温度30~40℃;2、氨的临界温度只有133℃,临界压力11.3mpa,这使得通过氨蒸汽冷凝获得50℃以上的加热温度时冷凝压力将超过2mpa,过高的压力将大幅增加冷凝器、发生器及精馏系统的造价成本;3、氨有毒、易燃易爆,过高的冷凝压力还增加氨蒸汽泄露风险,增加系统的危险性;4、氨水吸收式制冷系统中复杂、笨重的精馏装置,也是商业化推广的绊脚石。

6.所以,如果利用氨-水工质突破目前溴化锂吸收式热泵的适用极限,必须解决氨-水工质在热泵循环中加热温度低、冷凝压力高及精馏问题。

技术实现要素:

7.针对氨水吸收式系统目前热泵过程所面临的冷凝压力高、加热温度低、发生器精馏复杂问题,本发明提供了一种解决方法,尤其涉及一种氨水吸收式热泵及其控制方法。

8.为解决上述问题,本发明采用以下技术方案:一种氨水吸收式热泵,由冷凝器,发生器,蒸发器,吸收器,过冷器,冷剂溶液换热器,吸收剂溶液换热器,冷剂溶液泵,吸收剂溶液泵,三通调节阀,容量调节阀(或燃烧器),冷剂节流阀,溶液节流阀,凝水换热器(或烟气换热器)组成。

9.进一步,上述设备结构组成如下:

冷凝器:由冷凝器氨蒸汽进口,冷凝器冷却水进口,冷凝器冷却水出口,冷凝器冷剂溶液进口,冷凝器冷剂溶液出口,冷却水联络管,冷凝器冷剂溶液存储腔,氨蒸汽冷凝段,冷凝器冷剂溶液布液管,冷凝器冷剂溶液布液器,氨蒸汽初冷段组成;发生器:由发生器氨蒸汽出口,精馏段,发生器浓溶液进口,溶液再生段,凝结水出口(或烟气出口),发生器稀溶液出口,发生器稀溶液存储腔,驱动蒸汽入口(或驱动烟气入口),发生器布液器,发生器冷剂溶液进口,发生器冷剂溶液喷淋器组成;吸收器:由吸收器稀溶液进口,吸收器浓溶液出口,吸收器冷却水进口,吸收器冷却水出口,吸收器氨蒸汽进口,吸收器浓溶液存储腔,溶液吸收段,吸收器溶液布液器,吸收器布液管组成;蒸发器:结构根据低位热源型式的不同而有所不同;当低位热源为液体或密闭气体时,蒸发器为满液式结构,由满液式蒸发器氨蒸汽出口,满液式蒸发器冷剂溶液进口,满液式蒸发器冷剂溶液出口,低位热源进口,低位热源出口,蒸发段组成;当低位热源为环境空气时,蒸发器为表冷式结构,由表冷式蒸发器氨蒸汽出口,表冷式蒸发器冷剂溶液进口,表冷式蒸发器冷剂溶液出口,风机,分液管,翅片管,汽包,熔霜控制阀,电加热丝组成;过冷器:包括过冷器氨蒸汽出口,热侧冷剂溶液进口,冷侧冷剂溶液出口,过冷器换热段,热侧冷剂溶液出口,冷侧冷剂溶液进口;从蒸发器出来(冷侧)的冷剂溶液走管程,从冷凝器来(热侧)的冷剂溶液走壳程;冷剂溶液换热器:板式换热器,蒸发器来的冷剂溶液与冷凝器来的冷剂溶液进行换热;吸收剂溶液换热器:板式换热器,吸收器来的吸收剂溶液与发生器来的吸收剂溶液进行换热;凝水换热器(或烟气换热器):管壳式换热器,吸收器来的吸收剂溶液与发生器来的驱动蒸汽凝结水(或排烟)进行换热;进一步,上述设备连接方式如下:冷凝器与蒸发器之间的连接:冷凝器的冷剂溶液出口,通过管道,经冷剂溶液换热器、过冷器、节流阀,与蒸发器的冷剂溶液进口相连;蒸发器的冷剂溶液出口,通过管道,经过冷器、冷剂溶液泵、冷剂溶液换热器与三通调节阀进口c相连;三通调节阀出口a与冷凝器的冷剂溶液进口相连,三通调节阀出口b与发生器的冷剂溶液进口相连,完成冷剂溶液循环;发生器与吸收器的连接:发生器的稀溶液出口,通过管道,经吸收剂溶液换热器、节流阀与吸收器的稀溶液

进口相连;吸收器的浓溶液出口经吸收剂溶液泵抽取后,分成两部分,大部经吸收剂溶液换热器加热,小部分经凝水换热器(或烟气换热器)加热,然后混合后通过管道与发生器浓溶液进口相连,完成吸收剂溶液循环;发生器与冷凝器的连接:发生器氨蒸汽出口与冷凝器氨蒸汽进口相连;蒸发器与吸收器的连接:蒸发器氨蒸汽出口与吸收器氨蒸汽进口相连;低位热源与蒸发器的连接:当低位热源为液体或密闭气体时,低位热源供应管道与蒸发器低位热源进口相连,返回管道与蒸发器低位热源出口相连,完成低位热源流程;低位热源为环境空气时,风机通风完成低位热源流程;冷却水与吸收器、冷凝器的连接:冷却水供水,与冷凝器冷却水进口相连,冷凝器冷却水出口与吸收器冷却水进口相连,然后吸收器冷却水出口与冷却水回水相连,完成冷却水流程;驱动热源与发生器的连接:驱动源为蒸汽时,驱动蒸汽经容量调节阀与发生器驱动蒸汽进口相连,发生器凝结水出口与凝水换热器的凝结水进口相连,凝水换热器的凝结水出口与凝水排水管道相连,完成驱动流程;驱动源为燃气时,驱动燃气燃烧器与发生器驱动烟气进口相连,发生器排烟出口与烟气换热器烟气进口相连,烟气换热器烟气出口烟囱相连,完成驱动流程;进一步,上述设备的部件构造及材质如下:冷凝器:冷凝器的构造,从上至下分别是:冷凝器氨蒸汽进口,氨蒸汽初冷段,冷凝器冷却水出口,冷却水联络管,冷凝器冷剂溶液进口,冷凝器冷剂溶液布液器,冷凝器布液管,氨蒸汽冷凝段,冷凝器冷却水进口,冷凝器冷剂溶液存储腔,冷凝器冷剂溶液出口;冷凝器氨蒸汽进口开口在冷凝器上封头上;冷凝器冷剂溶液存储腔为冷凝器下封头外加一段直管,容积大小根据整个热泵循环工况设计而定;冷凝器冷剂溶液出口开在冷剂溶液存储腔下部;氨蒸汽初冷段为管壳结构,初冷段传热管内走氨蒸汽和凝结液(二者顺流),初冷段传热管外壳程走冷却水;初冷段传热管采用0cr18ni9或优质碳素钢材质,通过焊接连接在管板上;氨蒸汽冷剂冷凝段为管壳结构,冷凝段传热管内走氨蒸汽和冷剂溶液(二者顺流),冷凝段传热管外壳程走冷却水,采用优质碳素钢材质;冷凝段传热管采用0cr18ni9或优质碳素钢材质,焊接在管板上;冷凝器布液器由排管组成,排管上钻有滴液孔,冷凝器布液器的功能在于均匀布液,避免器皿内溶液分布出现较大偏差,冷凝器布液器连接冷凝器冷剂溶液进口,冷凝器布液器采用0cr18ni9或优质碳素钢材质;冷凝器冷剂溶液布液管为中空管,中间走氨蒸汽,管壁内侧走冷剂溶液,安装在氨蒸汽冷剂冷凝段传热管上端口,分为三段:上端是进液段,沿管子四周每隔15~30

°

开一个30~50mm长、1~3mm宽的槽口(根据管径大小及冷剂液位高低进行调整);中间为均液段,其作用

是使槽口流入的冷剂溶液均匀分布在整个管壁上,长度40~100mm;下端为胀接段,通过胀接连在氨蒸汽冷剂冷凝段管板传热管孔内;冷凝器布液管采用0cr18ni9或优质碳素钢材质;冷凝器壳体采用优质碳素钢材质制作;发生器:发生器的构造,自上而下分别是:发生器氨蒸汽出口,发生器冷剂溶液入口及发生器冷剂溶液喷淋器,精馏段,发生器浓溶液进口及发生器浓溶液布液器,溶液再生段,驱动蒸汽入口(或驱动燃气入口),凝结水出口(或烟气出口),发生器稀溶液存储腔,发生器稀溶液出口;发生器氨蒸汽出口开在发生器上封头上,内部并装有挡液板;发生器稀溶液存储腔为发生器下封头加一段直管段,容积大小根据整个热泵循环工况设计而定;发生器稀溶液出口开在发生器稀溶液存储腔下部;发生器冷剂溶液喷淋器由排管组成,排管上装有喷淋头,喷淋头为螺旋式不锈钢喷淋头,喷淋头布置数量以能够均匀将冷剂溶液喷洒在精馏段的折流板上为设计原则;发生器冷剂溶液喷淋器采用0cr18ni9或优质碳素钢材质;精馏段是由人字形折流板组成的,折流板间距1~3mm,高度200~400mm,可以多层布置,材质选用0cr18ni9;发生器溶液布液器结构和冷凝器布液器结构相同,由排管组成,排管上钻有滴液孔,采用0cr18ni9或优质碳素钢材质;溶液再生段为为管壳结构,再生段传热管内走溶液和沸腾氨蒸汽(二者逆流),传热管外壳程走蒸汽及其凝结水(或烟气),再生段传热管采用00cr22ni5mo3n或优质碳素钢材质,焊接在管板上;发生器壳体采用优质碳素钢材质制作;吸收器:吸收器的结构,自上而下依次是吸收器氨蒸汽进口,吸收器稀溶液进口及吸收器稀溶液布液器,吸收器布液管,溶液吸收段,吸收器冷却水出口,吸收器冷却水进口,吸收器浓溶液出口;吸收器氨蒸汽进口开口在吸收器的上封头;吸收器浓溶液出口开在吸收器下封头上;吸收器稀溶液布液器和冷凝器的布液器结构相同,由排管组成,排管上钻有滴液孔;吸收器布液管和冷凝器布液管结构、材质相同,为中空管,中间走氨蒸汽,管壁内侧走吸收剂溶液,安装在溶液吸收段传热管上端口;吸收器溶液吸收段为管壳结构,吸收段传热管内走溶液和氨蒸汽(二者顺流),吸收段传热管外壳程走冷却水,吸收段传热管采用0cr18ni9或优质碳素钢材质,焊接在管板上;吸收器壳体采用优质碳素钢材质制作;蒸发器:当低位热源为液体或密闭气体时,蒸发器为满液式结构,自上而下分别是满液式蒸发器氨蒸汽出口,满液式蒸发器冷剂溶液出口,蒸发段,低位热源进口,低位热源出口,满

液式蒸发器冷剂溶液进口;满液式蒸发器氨蒸汽出口在蒸发器上封头上,内有挡液板;蒸发段为管壳结构,蒸发段传热管内走冷剂溶液和沸腾氨蒸汽(二者顺流),蒸发段传热管外壳程走低位热源,传热管采用0cr18ni9或优质碳素钢材质,焊接在管板上;当低位热源为环境空气时,蒸发器为表冷式结构,自上而下分别是表冷式蒸发器氨蒸汽出口,熔霜控制阀,汽包,表冷式蒸发器冷剂溶液出口,翅片管,风机,分液管,表冷式蒸发器冷剂溶液进口;表冷式蒸发器氨蒸汽出口在蒸发器汽包上,内有挡液板;翅片管内走冷剂溶液和沸腾氨蒸汽(二者顺流),传热管外翅片间隙走空气,翅片管采用0cr18ni9或优质碳素钢材质,翅片采用铝或0cr18ni9材质,焊接在传热管上;过冷器:过冷器的结构自上而下分别是过冷器氨蒸汽出口,冷侧冷剂溶液进口,过冷器换热段,热侧冷剂溶液出口,热侧冷剂溶液进口,冷侧冷剂溶液出口;过冷器氨蒸汽出口在过冷器上封头上,内有挡液板;过冷器换热段为管壳结构,换热段传热管内走蒸发器冷剂溶液和沸腾氨蒸汽(二者逆流),换热段传热管外壳程走冷凝器冷剂溶液,换热段传热管采用0cr18ni9或优质碳素钢材质,通过胀接或焊接在管板上;冷剂溶液换热器:板式换热器,板片材质选用0cr18ni9或022cr17ni12mo2;吸收剂溶液换热器:板式换热器,,板片材质选用0cr18ni9或022cr17ni12mo2;进一步,上述设备内介质流程如下:在蒸发器内,冷凝器来的冷剂溶液,经过冷器降温,从蒸发器底部进入蒸发段传热管(或翅片管)内,沸腾释放出氨蒸汽的同时,吸收壳侧(或翅片侧)低位热源热量,最后在蒸发器上部(或汽包)经冷剂溶液出口流出;当低位热源为液体或密闭气体时,低位热源介质从蒸发段壳侧上部进入,在蒸发段内折流后从蒸发段壳侧下部低位热源出口流出;当低位热源为环境空气时,空气经风机从翅片管下部进入,上部流出;在冷凝器内,发生器来的氨蒸汽从上部进入氨蒸汽初冷段,由冷却水进行降温,产生凝结液随氨蒸汽在传热管内向下流动,滴入冷凝段;冷剂溶液经冷凝器冷剂溶液进口、冷剂溶液布液器,均匀滴入冷凝段,与氨蒸汽初冷段的凝结液混合,一起进入氨蒸汽冷凝段传热管,对氨蒸汽持续吸收;在氨蒸汽冷凝段内,氨蒸汽被冷剂溶液吸收,释放热量加热壳侧的冷却水,吸收氨蒸汽浓度变浓的冷剂溶液汇集在冷剂溶液存储腔内,然后从存储腔底部的冷剂溶液出口排出;冷却水从氨蒸汽冷凝段壳侧下部进入,在氨蒸汽冷凝段内折流,冷却传热管内的氨蒸汽及冷剂溶液,然后从氨蒸汽冷凝段壳侧的上部流出,通过冷却水联络管,再从氨蒸汽初冷段壳侧的下部进入氨蒸汽初冷段,然后从氨蒸汽初冷段壳侧上部流出;在发生器内,吸收器来的浓溶液自浓溶液进口及浓溶液布液器进入发生器再生段,在驱动蒸汽(或烟气)加热下析出氨蒸汽进行再生,浓溶液自上而下沿传热管流动,析出的氨蒸汽自下而上沿传热管流动,最终浓溶液再生完成变成稀溶液进入稀溶液存储腔;再生段产生的氨蒸汽经浓溶液洗涤进入精馏段,在精馏段内,氨蒸汽与冷剂溶液进行汽提换热,氨蒸汽得到精馏从氨蒸汽出口排出,冷剂溶液浓度经热、质交换浓度降低,最终汇入浓溶液内进入再生段;精馏段冷剂溶液来自三通调节阀,通喷淋进入精馏段;驱动蒸汽从再生

段壳侧上部进入发生器,通过再生段传热管加热再生段溶液,变成凝结水后通过再生段壳侧下部的凝结水出口排出发生器外;对于驱动源为燃气的情况,驱动燃气经燃烧器燃烧产生高温烟气,从再生段壳侧上部进入发生器,通过传热管加热再生段溶液,冷却降温至合理温度后通过再生段壳侧下部的烟气出口排出发生器外;在吸收器内,蒸发器来的氨蒸汽从下部进入,通过吸收段传热管进入吸收段传热管内,并自下而上流动满足吸收段下部溶液吸收。自发生器来的稀溶液,自稀溶液进口及稀溶液布液器进入吸收器,通过布液管进入传热管,吸收氨蒸汽浓度增加的同时,将吸收热传递给壳侧的冷却水,然后汇集到吸收器底部下封头处,由浓溶液出口排出;冷却水从吸收段壳侧下部冷却水进口进入,在吸收段内折流后从吸收段壳侧上部冷却水出口流出;在过冷器内,蒸发器来的冷剂溶液从壳侧上部进入,壳侧下部流出;冷凝器来的冷剂溶液,从管侧下部进入,管侧上部流出,然后进入蒸发器壳侧;蒸发器冷剂溶液通过沸腾,吸收冷凝器冷剂溶液热量,使之进一步过冷。

10.进一步,上述设备安装要求如下:冷凝器、发生器、吸收器、蒸发器、过冷器全部竖直安装,其在垂直度偏差不大于1/1000。

11.进一步,一种氨水吸收式热泵大幅降低冷凝器内氨蒸汽冷凝压力、简化发生器精馏过程的方法,是通过向冷凝器、发生器喷淋冷剂溶液实现的,包括以下步骤:1)设置冷剂溶液泵,抽取蒸发器蒸发后浓度为60~90%的冷剂溶液尾液;2)通过冷剂溶液泵向冷凝器输送冷剂溶液尾液辅助氨蒸气凝结,降低冷凝压力;3)通过冷剂溶液循环向发生器喷淋少量冷剂溶液尾液,对发生器出口氨蒸汽进行汽提,简化精馏过程;冷剂溶液尾液的存在,可使冷凝器冷凝压力大幅降低。例如,温度70℃条件下,浓度为100%氨蒸汽对应的饱和压力约3.3mpa,而63.5%(摩尔分数)的冷剂溶液,对应的饱和压力仅1.8mpa。向冷凝器输送63.5%(摩尔分数)的冷剂溶液后,因为冷剂溶液的存在,冷凝器压力在1.8mpa条件下便可完成氨蒸汽的液化冷凝;在氨水吸收式制冷循环中,一般要求进入冷凝器的氨蒸汽的浓度大于99.8%,为达到这一浓度,发生器氨蒸汽出口需要配置复杂的精馏装置;仍以上文冷凝温度70℃为例,在冷剂溶液尾液辅助条件下,即便氨蒸汽的浓度降至80%(摩尔分数),冷凝器冷凝过程仍可完成,且包括蒸发器、吸收器、发生器在内的整个氨水吸收热力循环不受影响。冷剂溶液的存在,使得冷凝器对发生器来的氨蒸汽浓度要求大幅降低,发生器侧精馏过程也大幅简化,无需配置专门的精留器;因进入冷凝器的氨蒸汽浓度降低,这使得大量水工质从发生器-吸收器侧进入冷凝器-蒸发器侧。为此,发生器引入冷剂溶液喷淋环节。这一环节,一是可以将氨蒸汽带入冷凝器-蒸发器侧的水工质补回发生器-吸收器侧,实现水工质在整个系统流程中的平衡,二是冷剂溶液喷淋也是对发生器氨蒸汽的汽提精馏,从而提高进入冷凝器氨蒸汽的浓度。

12.进一步,一种氨水吸收式热泵负荷的容量调节方法,包括以下步骤,以吸收器冷却水出口温度为控制目标,采用pid方式,通过控制驱动燃烧器开度来实现。

13.进一步,一种氨水吸收式热泵的冷凝压力自适应调节方法,包括以下步骤:1)检测冷凝器压力p2,检测进入冷凝器的氨蒸汽的温度t;

2)设定冷凝器压力控制值p0,检测冷凝器压力p,检测进入冷凝器的氨蒸汽的温度t,以冷凝压力p0为控制目标,pid方式调控三通调节阀b侧开度,调节进入发生器的冷剂溶液尾液量;3)当冷凝器压力p高于p0时,调控减小三通调节阀出口b侧开度,使进入发生器的冷剂溶液尾液减少;当冷凝器压力p低于p0时,调控三通调节阀出口b侧开度开大,使进入发生器的冷剂溶液尾液增加;4)当调控三通调节阀出口b侧开度开至最大后,冷凝器压力p仍低于p0且维持20秒,则通过冷凝压力p及氨蒸汽温度t,根据氨-水二元系统状态方程计算氨蒸汽的浓度m3,并以氨蒸气浓度m3为调节目标;5)如果计算得出的氨蒸汽浓度m3高于99.5%,调控三通调节阀出口b侧开度减小,使进入发生器的冷剂溶液尾液减少;如果氨蒸汽浓度m3低于99.0%,调控三通调节阀出口b侧开度增加,使进入发生器的冷剂溶液尾液增加;6)当冷凝器压力p达到p0时,自动切换至以冷凝压力p0为控制目标的调节;7)如果进入发生器的冷剂溶液尾液减少到0后(三通调节阀出口b侧开度为0),冷凝器压力p仍高于p0,则立即实施容量调节限制,迅速将容量调节阀开度限制在30%以下;如果此时冷凝器压力p仍持续高于p0,则将容量调节阀全部关闭,待冷凝压力p降至p0的0.8倍后再重新开启容量调节阀;8)在调节过程中,如果出现冷凝压力p大于p0的1.2倍时,则立即关闭容量调节阀。

14.进一步,一种氨水吸收式热泵低位热源、冷却水进出口温度以及驱动蒸汽压力波动带来的氨水热力循环自适应调节方法,包括以下步骤:低位热源、冷却水进出口温度以及驱动蒸汽压力波动带来调节过程包括冷剂节流阀调节,溶液节流阀调节,吸收剂溶液泵调节,冷剂溶液泵调节;其中,冷剂节流阀调节,包括以下步骤:设定蒸发器液位控制值f10,检测蒸发器液位f1,采用pid方式来控制其开度,来调整冷剂溶液进入蒸发器的流量,实现氨水热力循环调整;溶液节流阀调节,包括以下步骤:设定发生器液位控制值f20,检测发生器液位f2,采用pid方式来控制其开度,调整溶液进入吸收器的流量,实现氨水热力循环调整;吸收剂溶液泵调节,包括以下步骤:吸收剂溶液泵调节,根据发生器出口、吸收器出口氨水溶液的浓度差变频调节其运作频率,调整溶液进入发生器的流量,实现氨水热力循环调整;发生器出口氨水溶液浓度m1、吸收器出口氨水溶液浓度m2,满足:3<m1/(m2-m1)<5。

15.冷剂溶液泵调节,包括以下步骤:正常工况下固定频率运行。

16.以环境空气为低位热源时,蒸发段为翅片管结构,传热管外翅片间隙走空气。当传热管翅片温度低于0℃时,空气中的水蒸气在翅片上凝华,形成霜,当霜层厚到一定程度,蒸发器换热效果将大幅下降,此时需要对蒸发器进行除霜。

17.进一步,一种氨水吸收式热泵蒸发器除霜方法,包括以下步骤:采用电加热方案,即在分液管安置电加热丝;

判断环境温度和蒸发温度端差,如超过设定值时,启动除霜过程,具体过程如下:1)关闭容量调节阀;2)停止吸收剂溶液泵、冷剂溶液泵、蒸发器风机;3)关闭熔霜控制阀、冷剂节流阀;4)启动电加热;5)监测蒸发器压力,及分液管温度,待压力达到0.6mpa、10℃后,停止电加热;6)电加热停止后,监测翅片管翅片温度,如温度达到5℃,熔霜结束。

18.7)打开熔霜控制阀、冷剂节流阀,启动吸收剂溶液泵、冷剂溶液泵、蒸发器风机;8)打开容量调节阀,热泵启动。

19.通过上述设施及技术手段,本发明一种氨水吸收式热泵及其控制方法的有益效果是:1、通过氨-水吸收式工质对突破溴化锂-水吸收式工质对在低位热源选取上的温度限制,可实现温度低于-10℃的环境空气热量提取;2、热泵加热过程温度提升端差(冷却水进冷凝器的温度与低位热源出蒸发器的温度之间的差值)可以达到60℃以上,大幅提高热泵热水的适应范围,突破当前溴化锂吸收式热泵的工作能力限制;3、通过增设冷凝器、蒸发器设置冷剂溶液循环,大幅降低冷凝压力(发生压力),在2mpa以内便可以实现70℃以上加热温度;4、利用冷剂循环富裕浓氨水实现发生器精馏过程,人字形折流板组成的发生器精馏段,结构十分简单,即大幅简化了发生器的构造,又大幅减少了发生器的造价成本,提高氨水吸收式热泵的安全性。

20.下面结合附图和实施例对本发明进一步说明。

附图说明

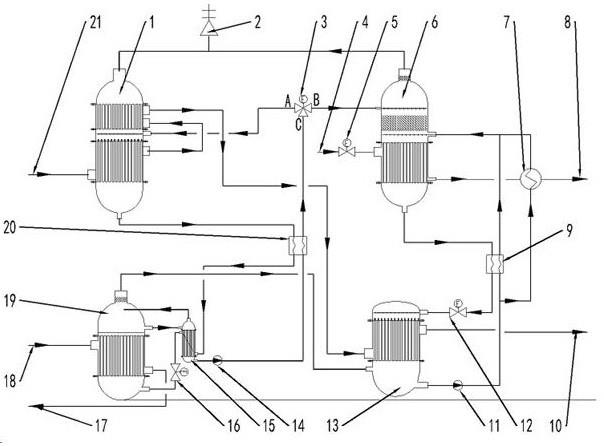

21.图1是本发明原理示意图,其中图1-a是低位热源为液体或封闭气体时的原理图,1-b是低位热源为环境空气时的原理图;图2是本发明冷凝器结构(剖面)示意图;图3 是本发明发生器结构(剖面)示意图;图4是本发明冷凝器及吸收器的布液管结构(剖面)示意图;图5是本发明吸收器结构(剖面)示意图;图6是本发明蒸发器结构示意图,其中图图6-a是本发明针对低位热源为液体时的满液式蒸发器结构(剖面)示意图,图6-b是本发明针对空气作为低位热源时的表冷式蒸发器结构(剖面)示意图;图7是本发明过冷器结构(剖面)示意图;图8是本发明控制ip图(以图1-a为蓝本)。

22.图1中,1、冷凝器,2、安全阀,3、三通调节阀,4、驱动蒸汽(或驱动燃气),5、容量调节阀(或燃烧器),6、发生器,7、凝水换热器(或烟气换热器),8、凝结水排水管道(或烟囱),9、吸收剂溶液换热器,10、冷却水回水,11、吸收剂溶液泵,12、溶液节流阀,13、吸收器,14、冷剂溶液泵,15、过冷器,16、冷剂节流阀,17、低位热源回管道,18、低位热源供管道,19、蒸发器,19a-满液式蒸发器,19-b冷凝式蒸发器;20、冷剂溶液换热器,21、冷却水供水;图2中,1-1、冷凝器氨蒸汽进口,1-2、冷凝器冷却水出口,1-3、冷凝器冷剂溶液进口,1-4、冷却水联络管,1-5、冷凝器冷剂溶液存储腔,1-6、冷凝器冷剂溶液出口,1-7、冷凝

器冷却水进口,1-8、氨蒸汽冷凝段,1-8-1、冷凝段传热管,1-8-2、冷凝段管板,1-9、冷凝器布液管,1-10、冷凝器冷剂溶液布液器,1-11、氨蒸汽初冷段,1-11-1、初冷段传热管,1-11-2、初冷段管板;图3中,6-1、发生器氨蒸汽出口,6-2、精馏段,6-3、发生器浓溶液进口,6-4、溶液再生段,6-4-1、再生段传热管,6-4-2、再生段管板,6-5、凝结水出口(或烟气出口),6-6、发生器稀溶液出口,6-7、发生器稀溶液存储腔,6-8、驱动蒸汽入口(或驱动烟气入口),6-9、发生器布液器,6-10、发生器冷剂溶液进口,6-11、发生器冷剂溶液喷淋器;图4中,1-9-a、进液段,1-9-b、均液段,1-9-c、胀接段;图5中,13-1、吸收器氨蒸汽进口,13-2、吸收器稀溶液进口,13-3、吸收器冷却水出口,13-4、吸收器浓溶液出口,13-5、吸收器溶液布液器,13-6、吸收器布液管,13-7、溶液吸收段,13-7-1、溶液吸收段传热管,13-7-2、溶液吸收段管板,13-8、吸收器冷却水进口,13-9、吸收器浓溶液存储腔;图6-a中,19-a-1、满液式蒸发器氨蒸汽出口,19-a-2、满液式蒸发器冷剂溶液出口,19-a-3、低位热源出口,19-a-4、满液式蒸发器冷剂溶液进口,19-a-5、满液式蒸发器蒸发段,19-a-5-1、蒸发段传热管,19-a-5-2、蒸发段管板,19-a-6、低位热源进口;图6-b中,19-b-1、表冷式蒸发器氨蒸汽出口,19-b-2、表冷式蒸发器冷剂溶液出口,19-b-3、风机,19-b-4、表冷式蒸发器冷剂溶液进口,19-b-5、分液管,19-b-6、翅片管,19-b-7、汽包,19-b-8、熔霜控制阀,19-b-9、电加热丝;图7中,15-1、过冷器氨蒸汽出口,15-2、热侧冷剂溶液进口,15-3、冷侧冷剂溶液出口,15-4、过冷器换热段,15-4-1、换热段传热管,15-4-2、换热段管板,15-5、热侧冷剂溶液出口,15-6、冷侧冷剂溶液进口;图8中,t1、冷却水冷凝器入口温度,t2冷却水冷凝器中间段温度,t3冷却水凝汽器出口温度,t4、冷却水吸收器出口温度,t5、低温热源水蒸发器进口温度(环境空气温度),t6低温热源水蒸发器出口温度,t7、驱动蒸汽发生器入口温度,t8驱动蒸汽凝结水外排温度,t9、蒸发器出口氨蒸汽温度,t10、蒸发器储液罐温度,t11、过冷器冷剂氨液出口温度,t12、冷凝器冷剂氨液入口温度,t13、冷凝器冷剂氨液出口温度,t14、过冷器冷剂氨液入口温度,t15、冷凝器氨蒸汽入口温度,t16、发生器稀氨水出口温度,t17、吸收器稀溶液入口温度,t18、吸收器浓溶液出口温度,t19、吸收剂溶液换热器浓溶液出口温度,t20、发生器浓溶液入口温度,p1、驱动蒸汽发生器入口压力,p2、发生压力(冷凝压力),p3、蒸发压力(吸收压力),m1、发生器出口稀溶液浓度,m2、吸收器出口浓溶液浓度,f1、蒸发器液位,f2、发生器液位。

具体实施方式

23.下文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。上述附图中相同的附图标记标示了相同或类似的部件或部分,本领域技术人员应该理解,这些附图未必是按比例绘制的。

24.实施例,如图1-8所示,一种氨水吸收式热泵,由冷凝器1,发生器6,蒸发器19,吸收器13,过冷器15,冷剂溶液换热器20,吸收剂溶液换热器9,冷剂溶液泵14,吸收剂溶液泵11,三通调节阀3,容量调节阀(或燃烧器)5,冷剂节流阀16,溶液节流阀12,凝水换热器(或烟气

换热器)7,安全阀2组成。

25.蒸发器19可以为满液式蒸发器19a或冷凝式蒸发器19-b中的一种。

26.其中,冷凝器1冷剂溶液出口1-6,通过管道,经冷剂溶液换热器20、过冷器15、冷剂节流阀16,与满液式蒸发器冷剂溶液进口19-a-4(或表冷式蒸发器冷剂溶液进口19-b-4)相连;满液式蒸发器冷剂溶液出口19-a-2(或表冷式蒸发器冷剂溶液出口19-b-2),通过管道,经过冷器15、冷剂溶液泵14、冷剂溶液换热器20与三通调节阀3进口相连;三通调节阀3出口a与冷凝器冷剂溶液进口1-4相连,三通调节阀3出口b与发生器冷剂溶液进口6-10相连,实现冷剂溶液循环;发生器稀溶液出口6-6通过管道经吸收剂溶液换热器9、节流阀12与吸收器稀溶液进口13-2相连;吸收器浓溶液出口13-4经吸收剂溶液泵11抽取后,分成2部分,大部经吸收剂溶液换热器9加热,小部分经凝水换热器(或烟气换热器)7加热,然后混合后通过管道与发生器浓溶液进口6-3相连,完成吸收剂溶液循环;发生器氨蒸汽出口6-1与冷凝器氨蒸汽进口1-1相连,满液式蒸发器氨蒸汽出口19-a-1(或表冷式蒸发器氨蒸汽出口19-b-1)与吸收器氨蒸汽进口13-1相连,实现冷剂蒸汽流程;低位热源为液体或密闭气体时,低位热源供管道18与满液式蒸发器19a的低位热源进口19-a-6相连,低位热源回管道17与满液式蒸发器19a的低位热源出口19-a-3相连,实现低位热源流程;低位热源为环境空气时,不存在低位热源接口连接;冷却水供水(或供热热水回水)21与冷凝器冷却水进口1-7相连,冷凝器冷却水出口1-2与吸收器冷却水进口13-8相连,然后吸收器冷却水出口13-3与冷却水回水(或供热热水供水)10相连,完成冷却(加热)流程;驱动源为蒸汽时,驱动蒸汽4经容量调节阀5与发生器6的驱动蒸汽进口6-8相连,发生器6的凝结水出口6-5与凝水换热器7的凝结水进口相连,凝水换热器的凝结水出口与凝水排水管道8相连;驱动源为燃气时,驱动燃气燃烧器5与发生器6驱动烟气进口6-8相连,发生器6排烟出口6-5与烟气换热器烟气进口相连,烟气换热器烟气出口烟囱8相连,完成驱动流程。

27.安全阀2安装在发生器氨蒸气出口6-1的管道上。

28.所述冷凝器1的氨蒸汽冷剂冷凝段1-8为管壳结构,氨蒸汽冷凝段1-8的传热管1-8-1焊接冷凝段管板1-8-2,传热管1-8-1内走氨蒸汽和冷剂溶液(二者顺流),传热管1-8-1外走冷却水。

29.所述冷凝器1的氨蒸汽初冷段1-11为管壳结构,氨蒸汽初冷段1-11的传热管1-11-1焊接初冷段管板1-11-2,传热管1-11-1内走氨蒸汽和冷凝溶液(二者顺流),传热管1-11-1外走冷却水。

30.传热管1-8-1和传热管1-11-1均采用0cr18ni9或优质碳素钢材质。

31.所述发生器6的精馏段6-2是由多个人字形的折流板24组成的,相邻折流板24的间距5~10mm,折流板的高度200~400mm,材质选用0cr18ni9。

32.所述发生器6的溶液再生段6-4为管壳结构,发生器再生段6-4的传热管6-4-1焊接再生段管板6-4-2,传热管6-4-1内走氨蒸汽和吸收剂溶液(二者逆流),传热管6-4-1外走驱

动蒸汽及其凝结水(或烟气),传热管6-4-1采用00cr22ni5mo3n或优质碳素钢材质。

33.所述吸收器13的溶液吸收段13-7为管壳结构,吸收段13-7的传热管13-7-1焊接吸收段管板13-7-2,传热管13-7-1内走氨蒸汽和吸收剂溶液(二者逆流),传热管13-7-1外走冷却水,传热管13-7-1采用0cr18ni9或优质碳素钢材质。

34.当低位热源为液体时,满液式蒸发器19a的蒸发段19-a-5为管壳结构,满液式蒸发器蒸发段19-a-5的传热管19-a-5-1焊接蒸发段管板19-a-5-2,传热管19-a-5-1内走氨蒸汽和冷剂溶液(二者顺流),传热管19-a-5-1的外走液态的低位热源,传热管19-a-5-1采用0cr18ni9或优质碳素钢材质。

35.当低位热源为环境空气时,表冷式蒸发器19-b为翅片管结构,翅片管19-b-6内走冷剂溶液和沸腾氨蒸汽(二者顺流),翅片管19-b-6外走空气,翅片管19-b-6采用0cr18ni9或优质碳素钢材质。

36.所述过冷器换热段15-4为管壳结构,过冷器换热段15-4的传热管15-4-1焊接换热段管板15-4-2,传热管15-4-1内走蒸发器19冷剂溶液和沸腾氨蒸汽(二者逆流),传热管15-4-1外壳程走冷凝器1冷剂溶液,传热管15-4-1采用0cr18ni9或优质碳素钢材质,通过胀接或焊接在管板上。

37.所述冷凝器布液器1-10、发生器布液器6-9、吸收器布液器13-5,结构相同,由排管组成,排管上钻有滴液孔,这样便于液体的排出。

38.所述吸收器布液管13-6和冷凝器布液管1-9结构相同,该布液管为中空管,中间走氨蒸汽,管壁内侧走溶液,安装在传热管上端口,分为三段:上段是进液段1-9-a,沿管子四周每15~45

°

开一个30~50mm长、1~3mm宽的槽口1-9-a-1;中间为均液段1-9-b,一是使经槽口1-9-a-1流入的溶液均匀分布在整个管壁上,长度40~100mm;下端1-9-c为胀接段,通过胀接连在吸收器吸收的传热管13-7-1或冷凝器冷凝段传热管1-8-1的端部孔内,采用0cr18ni9材质。

39.一种氨水吸收式热泵,大幅降低冷凝器内氨蒸汽冷凝压力、简化发生器精馏过程的方法,包括以下步骤:设置冷剂溶液泵,向冷凝器1输送冷剂溶液尾液辅助氨蒸气凝结,降低冷凝压力;向发生器6喷淋少量冷剂溶液尾液,对发生器6出口氨蒸汽进行汽提,简化精馏过程。

40.向冷凝器1输送的冷剂溶液尾液及向发生器6喷淋少量的冷剂溶液尾液,浓度60~90%,是蒸发器19蒸发后的冷剂溶液尾液。

41.一种氨水吸收式热泵负荷的容量调节方法,包括以下步骤:以吸收器13冷却水出口温度t4为控制目标,采用pid方式,通过控制驱动蒸汽管道4上的容量调节阀5(驱动源为燃气时,为燃烧器)开度来实现的。

42.一种氨水吸收式热泵冷凝压力p2(或发生压力)自适应调节方法,包括以下步骤:1)检测冷凝器压力p2,检测进入冷凝器的氨蒸汽的温度t;2)设定冷凝器压力控制值p0,以冷凝压力p0为控制目标,pid方式调控三通调节阀3的b侧开度,调节进入发生器6的冷剂溶液量;3)当冷凝器压力p2高于p0时,调控减小三通调节阀3出口b侧开度,使进入发生器6的冷剂溶液减少,当冷凝器压力p2低于p0时,调控三通调节阀3出口b侧开度开大,使进入发生器6的冷剂溶液增加;

4)当调控三通调节阀3出口b侧开度开至最大后,冷凝器压力p2仍低于p0且维持20秒,则根据冷凝压力p2及氨蒸汽温度t15,通过氨-水二元系统状态方程计算氨蒸汽的浓度,并以氨蒸气浓度为调节目标;5)如果计算得出的氨蒸汽浓度高于99.5%,调控三通调节阀3出口b侧开度减小,使进入发生器6的冷剂溶液减少,如果氨蒸汽浓度低于99.0%,调控三通调节阀3出口b侧开度增加,使进入发生器6的冷剂溶液增加;6)当冷凝器压力p2达到p0时,自动切换至以冷凝压力p0为控制目标的调节;7)如果进入发生器6的冷剂溶液减少到0后(三通调节阀b侧出口开度为0)冷凝器压力p2仍高于p0,则立即实施容量调节开限制,迅速将容量调节阀5开度限制在30%以下,维持180秒后如果冷凝器压力p2仍持续高于p0,则将容量调节阀5全部关闭,待冷凝压力降至0.8倍p0后再重新开启容量调节阀5;8)在调节过程中,如果出现冷凝压力p2大于p0的1.2倍,则立即关闭容量调节阀5。

43.冷凝器压力控制值p0,根据冷凝器1设计工作压力来设定,其目的确保冷凝器、发生器运行在安全压力之下。

44.一种氨水吸收式热泵低位热源、冷却水进出口温度以及驱动蒸汽压力波动带来的氨水热力循环自适应调节方法,包括冷剂节流阀调节,溶液节流阀调节,吸收剂溶液泵调节,冷剂溶液泵调节。

45.其中,冷剂节流阀调节,包括以下步骤:设定蒸发器液位控制值f10,检测蒸发器液位f1,以f10为控制目标,采用pid方式来控制其开度,来调整冷剂溶液进入蒸发器19的流量,实现氨水热力循环调整;溶液节流阀调节,包括以下步骤:设定发生器液位控制值f20,检测发生器液位f2,以f20为控制目标,采用pid方式来控制其开度,调整溶液进入吸收器13的流量,实现氨水热力循环调整;吸收剂溶液泵调节,包括以下步骤:通过冷凝压力p2及发生器出口稀溶液温度t16,通过氨-水二元系统状态方程计算发生器出口氨水溶液浓度m1,通过蒸发压力p3及吸收器出口浓溶液温度t18,通过氨-水二元系统状态方程计算吸收器出口氨水溶液浓度m2,根据m1、m2,变频调节吸收剂溶液泵工作频率,满足:当(1-m1)/(m2-m1)<8减小频率,当(1-m1)/(m2-m1)>15增加频率;实现氨水热力循环调整;冷剂溶液泵调节,包括以下步骤:正常工况下,固定频率运行。

46.以环境空气为低位热源时,蒸发器19的蒸发段19-b-6为翅片管结构,传热管外翅片间隙走空气。当传热管翅片温度低于0℃时,空气中的水蒸气在翅片上凝华,形成霜,当霜层厚到一定程度,蒸发器换热效果将大幅下降,此时需要对蒸发器进行除霜。

47.一种氨水吸收式热泵蒸发器除霜方法,包括以下步骤:本发明采用电加热方案,即在分液管19-b-5内安置电加热丝19-b-9;设定环境温度和蒸发温度参考端差为δt(根据蒸发器传热设计确定δt值),判断环境温度t0和蒸发温度t10实际端差δt,如δt>δt时,启动除霜过程,具体过程如下:1)关闭容量调节阀5;

2)停止吸收剂溶液泵11、冷剂溶液泵14、蒸发器风机19-b-3;3)关闭熔霜控制阀19-b-8、冷剂节流阀16;4)启动电加热丝19-b-9;5)监测蒸发器压力p3,及分液管温度t10,待压力达到0.6mpa、10℃后,停止电加热19-b-9;6)电加热停止后,监测翅片管翅片温度,如温度达到5℃,熔霜结束;7)打开熔霜控制阀19-b-8、冷剂节流阀16,启动吸收剂溶液泵11、冷剂溶液泵14、蒸发器风机19-b-3;8)打开容量调节阀5,热泵启动。

48.下文将以:冷却水进口45℃,出口70℃,低位热源为-10℃的环境空气,驱动源为1.0mpa的饱和蒸汽(对应饱和温度180℃)为例,阐述本发明的最佳实施例。

49.冷凝器1、发生器6、吸收器13、蒸发器19、过冷器15全部竖直安装,其在水平面上的垂直度偏差不大于1/1000。

50.设定发生、冷凝压力为1.875mpa,蒸发压力为0.2mpa。暂不考虑氨蒸汽管道、挡液板的阻力。

51.蒸发器19工作过程:-10℃的环境空气经风机19-b-3引风,流经蒸发器19翅片管19-b-6,蒸发器19内,从过冷器15来的浓度为85%(摩尔质量分数,以下同)的冷剂溶液,经冷剂节流阀16、冷剂溶液进口19-b-5进入蒸发器19的分液管19-b-5、翅片管19-b-6,在0.2mpa的蒸发压力下,85%的冷剂溶液对应的蒸发温度为-14.8℃。经环境空气加热,冷剂蒸汽沸腾释放出氨蒸气,进入汽包19-b-7,最后浓度降至80%(对应的蒸发温度为-12.9℃),然后经汽包19-b-7上的冷剂溶液出口19-b-2进入过冷器15。

52.过冷器15工作过程:蒸发器19来的冷剂溶液在过冷器15内持续沸腾,并提取冷凝器1来85%冷剂溶液的热量,使之过冷至-8℃左右,然后80%的冷剂溶液由冷剂溶液泵14送至冷剂溶液换热器20,-8℃左右的85%冷剂溶液经冷剂节流阀16去往蒸发器19。

53.冷剂溶液换热器20工作过程:在冷剂溶液换热器20内,冷凝器1来的温度约54℃的85%冷剂溶液,和从过冷器15来的-12.9℃左右、浓度约80%的冷剂溶液换热,80%的冷剂溶液温升至50℃左右,进入三通调节阀3,85%冷剂溶液温度降至5.3℃左右经冷剂节流阀16进入过冷器15。

54.冷凝器1工作过程:在冷凝器1内,发生器6来的氨蒸气经冷剂溶液精馏后浓度在92~95%左右,1.875mpa压力下,95%的氨蒸气对应的饱和温度为107℃,为了提高冷凝器1整体的换热效果,氨蒸气先进入氨蒸气初冷段1-11进行初步冷却,冷却至64℃左右(对应氨蒸气浓度约99.6%),再进入冷剂冷凝段1-8,三通调节阀3来的冷剂溶液尾液,通过冷剂溶液进口1-3、布液器1-10进入冷凝器1,和初冷段1-11产生的凝结液混合,经布液管1-9进入氨蒸气冷剂冷凝段1-8,在氨蒸气冷剂冷凝段1-8内,80%左右的冷剂溶液(对应的饱和温度约58℃)吸收氨蒸气,最后浓度达到85%(对应的饱和温度约54℃),进入冷剂溶液存储腔1-5,然后再从冷剂溶液出口1-6流出至冷剂溶液换热器20,45℃的冷却水,通过冷却水进口1-7进入冷剂冷凝

段1-11,在冷剂冷凝段1-11内被加热至53℃左右,经联络管1-4进入氨蒸气初冷段1-11,经氨蒸气初冷段1-11加热,温度升至58℃左右,离开冷凝器1进入吸收器13。

55.吸收器13工作过程:从蒸发器19来的氨蒸气(压力0.2mpa,浓度99.99%)进入吸收器13,发生器6来的14%的稀溶液经吸收剂溶液换热器9换热,温度在72℃左右,通过稀溶液进口13-2、溶液布液器13-5、布液管13-6进入吸收器13的溶液吸收段13-7,在溶液吸收段13-7内,14%的稀溶液(对应饱和温度81℃)吸收氨蒸气,浓度升至22%(对应饱和温度64.4℃),然后经浓溶液出口13-4、吸收剂溶液泵11进入吸收剂溶液换热器9。

56.冷凝器1来58℃左右的冷却水,通过吸收器13的冷却水进口13-8进入溶液吸收段13-7,温度升至70℃经冷却水出口13-3供出。

57.吸收剂溶液换热器9工作过程:在吸收剂溶液换热器9内,发生器6来的温度约170℃的14%溶液,和从吸收器13来的64℃左右、浓度约22%的溶液换热,22%的溶液温升至165℃左右进入发生器6,14%的溶液温度降至72℃进入吸收器13。

58.凝水换热器7工作过程:在凝水换热器7内,发生器6来的温度约170℃的凝结水,和从吸收器13来的64℃左右、浓度约22%的溶液换热,22%的溶液温升至165℃左右进入发生器6,凝结水温降至79℃经凝结水排水管道排出系统外。

59.发生器6工作过程:温度165℃左右、22%的溶液通过浓溶液进口6-3、布液器6-9进入发生器6。在1.875mpa压力下,22%的溶液对应的饱和温度约150℃,对应的饱和氨蒸气浓度76.5%,在溶液再生段6-4内,1.0mpa的驱动蒸汽加热传热管内溶液,溶液沸腾释放出氨蒸气,浓度从22%降至14%(14%的溶液对应的饱和温度约170℃),溶液再生段6-4沸腾释放出的氨蒸气向上流动,和浓溶液热质交换,排出液面的浓度在76.5%左右,进入精馏段6-2,在精馏段6-2内,76.5%的氨蒸气和三通调节阀3来的浓度80%冷剂溶液尾液(在1.875mpa压力下,对应的饱和氨蒸气浓度99.6%)进行热质交换,最终离开精馏段6-2的氨蒸气浓度提升至92~95%,经氨蒸气出口6-1输送至冷凝器1。

60.三通调节阀3工作过程:三通调节阀3有2个出口,即出口a和出口b,其中出口a与冷凝器1冷剂溶液进口1-3相连,出口b与发生器6的冷剂溶液进口6-10相连。三通调节阀3根据发生、冷凝压力调整其开度。

61.如果发生、冷凝压力高于1.875mpa,则适当关闭b侧出口开度,减少冷剂溶液尾液进入发生器6的量,随着冷剂溶液减少,发生器6氨蒸气精馏程度将会降低,致使进入冷凝器1的氨蒸气浓度降低,也就是氨蒸气从发生器、吸收器侧携带工质水进入冷凝器、蒸发器侧的量增加,冷剂溶液从冷凝器、蒸发器侧携带工质水补充发生器、吸收器侧减少,此时大量工质水在冷凝器、蒸发器侧汇集,致使氨水热力循环发生调整:冷凝器、蒸发器侧冷剂溶液浓度降低,冷剂溶液浓度降低后,在相同饱和温度下,相应饱和压力也会降低,因此冷凝器冷凝压力会随着冷剂溶液浓度的降低而降低,从而实现了冷凝压力、发生压力的调整。

62.同理,如果发生、冷凝压力低于1.875mpa,则适当加大b出口开度,增加冷剂溶液进

入发生器6的量,提高发生器6氨蒸气精馏程度。

63.利用调整发生器冷剂溶液流量来调整发生、冷凝压力,存在一定的滞后性,为防止发生器6、冷凝器1超过安全压力运行,当b出口开度降至0后发生、冷凝压力高于1.875mpa时,或在调节过程中冷凝压力高于1.875mpa的1.2倍时,进行容量调节阀开限制,也就是强制关闭容量调节阀,减少发生器蒸汽进量,降低发生压力。

64.当进入冷凝器的氨蒸气浓度超过99%时,说明发生器精馏程度已非常高,此时如果发生、冷凝压力低于1.875mpa,其原因不再是冷凝器冷剂溶液浓度偏低造成的,因此无需通过增加发生器冷剂溶液流量进行调整,为此,三通调节阀b侧开度不再根据发生、冷凝压力调整:根据冷凝压力p2、氨蒸气温度t15计算出氨蒸气的浓度,以氨蒸气浓度99.5%为控制目标,pid方式调控三通调节阀开度,维持氨蒸气浓度在99.5%附近。

65.冷剂节流阀16工作过程:当冷却水进口温度变化或冷凝压力调整造成冷剂溶液浓度变化时,通过冷剂节流阀16调节冷凝、蒸发侧的冷剂溶液循环,冷剂节流阀16根据蒸发器19的液位来控制其开度。

66.当冷凝器1冷却水进口温度升高或冷凝压力高于1.875mpa时,三通调节阀3会减少发生器冷剂溶液量,因进入冷凝器氨蒸气的浓度降低,致使冷凝器内冷剂溶液浓度降低,冷凝器1冷剂溶液浓度降低后,在低位热源温度不变的条件下,蒸发器19会积存冷剂溶液,此时冷剂溶液节流阀16根据蒸发器液位,调节开度,减少冷剂溶液进入蒸发器19的量,同时冷凝器1冷剂溶液存储腔1-5增加冷剂溶液蓄存量,因冷剂溶液存储腔1-5增加蓄存的是浓度较高的冷剂溶液,在进行相应调整后,包括发生器、吸收器侧在内的整个氨水循环氨水溶液的平均浓度会降低,直至与冷凝器冷却水进口温度相对应,或与维持1.875mpa的冷凝压力相对应。

67.当冷凝器1冷却水进口温度降低或冷凝压力低于1.875mpa时,三通调节阀3会增加发生器冷剂溶液量,因进入冷凝器氨蒸气的浓度升高,致使冷凝器1内冷剂溶液浓度升高,冷凝器1冷剂溶液浓度升高后,在低位热源温度不变的条件下,蒸发器19冷剂溶液会减少,此时冷剂溶液节流阀16根据蒸发器19的液位,调节开度,增加冷剂溶液进入蒸发器19的量,同时冷凝器冷剂溶液存储腔1-5会因此减少冷剂溶液蓄存量,因冷剂溶液存储腔减少的是浓度较高的冷剂溶液,在进行相应调整后,包括发生、吸收侧在内的整个氨水循环氨水溶液的平均浓度会升高,直至与冷凝器冷却水进口温度相对应,或与维持1.875mpa的冷凝压力相对应。

68.溶液节流阀12、吸收剂溶液泵11工作过程:溶液节流阀12、吸收剂溶液泵11的目的在于保持发生器6、吸收器13的液位平衡,从而实现对整个氨水热力循环调整。

69.溶液节流阀12根据发生器6、吸收器13压力差值来控制其开度;吸收剂溶液泵11根据发生器6液位变频调节其运作频率,当压力差增加时,为防止过多的溶液进入吸收器13,溶液节流阀12开度减小;同时为防止发生器6液位偏低而造成干烧,溶液泵11会提高运转频率,增加进入发生器6的浓溶液流量。

70.蒸发器除霜过程:监测环境温度t5小于0℃,如t5与蒸发器出口氨蒸汽温度t9差值在10℃(可调整)以上,说明蒸发器结霜严重。此时:

1)关闭容量调节阀5;2)停止吸收剂溶液泵11、冷剂溶液泵14、蒸发器19b的风机19-b-3;3)关闭熔霜控制阀19-b-8、冷剂节流阀16;4)启动电加热丝19-b-9;5)监测蒸发器压力p3,及分液管温度t10,待压力达到0.6mpa、10℃后,停止电加热;6)电加热19-b-9停止后,监测分液管温度t10,如温度30s内温度降低幅度小于1℃(可调整),熔霜结束;7)打开熔霜控制阀19-b-8、冷剂节流阀16,启动吸收剂溶液泵11、冷剂溶液泵14、蒸发器19的风机19-b-3;8)打开容量调节阀5,热泵启动。

71.通过上述实施例,本发明所述的一种氨水吸收式热泵及其控制方法,在冷却水进出温度50~70℃、环境空气-10℃条件下 ,利用1.0mpa的蒸汽驱动,可以实现本发明的氨水热泵循环,其能效比(冷却水带走热量与发生器消耗热量之比)在1.35左右。在1.875mpa压力下,冷却水出水温度达到了70℃,远低于纯氨工质70℃对应的饱和压力3.8mpa,实现了冷凝器、发生器低压运行。

72.上述实施方式仅是本发明适用范围的一部分,对于温度≥-20℃环境空气、化工原料气、循环冷却水等低位热源或余热源,本发明都可以完成热泵循环,并实现60℃以上的加热温度。

73.本发明不局限于上述实施方式,对于任何人应得知在本发明的启示下作出的与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

74.本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1