一种制冷系统的制作方法

1.本发明涉及一种制冷系统,属于压缩制冷设备技术领域。

背景技术:

2.目前对于大型制冷系统行业内通常所采用的系统供液循环方式有以下三种:

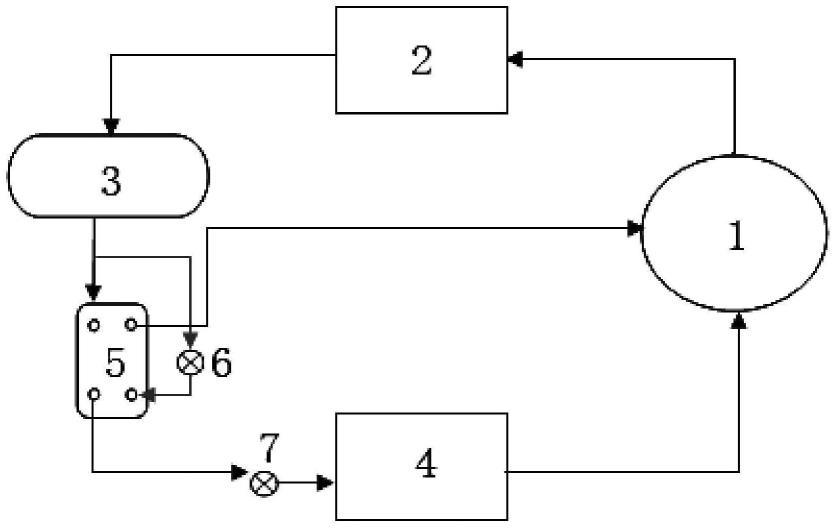

3.1)直膨式系统(如图1所示):

4.以下温度压力以制冷剂为氨,蒸发/冷凝温度:0/35℃为例。

5.低温低压(0℃,4.3bar)的制冷剂气体经压缩机组1压缩之后变成高温高压(35℃,13.5bar)的气体;经过冷凝器2冷凝成为高温高压(35℃,13.5bar)的液体进入贮液器3,贮液器3有存储液体、调节供液量、液封(防止高压气体和不凝性气体进入低压区)等作用;贮液器3的液体进入经济器5分两部分,一部分液体经膨胀阀一6节流后变成中温中压(15℃,7.3bar)气体回到压缩机中间吸气口,这部分液体相变需要吸收热量,则另一部分高压液体被冷却成中温中压液体;中温中压液体再次经膨胀阀二7节流后进入蒸发器4变成低温低压(0℃,4.3bar)气体回到压缩机组1。蒸发器4是一种换热器,液体相变为气体需要吸收热量,则换热器另一侧介质(如水、空气、或其他需冷环境)温度就会降低。这样就完成一个制冷循环。

6.这种系统主要有以下缺点:冬季(尤其是北方)环境温度较低时,冷凝压力(高压压力)随着降低。当冷凝压力过低时,就会造成高低压之间压差不足,从而导致系统供液(供液靠压差提供动力)不足,制冷效果不好甚至会报警停机;当系统中有多台冷凝器并联使用时,由于运行状态并不相同,会导致冷凝器中存液量增多,冷凝器换热面积减少,其效率也会降低;制冷系统(特别是大型的)贮液器设计容积很大,系统制冷剂充注量也会增多。

7.2)桶泵供液系统(如图2所示):

8.原理基本与直膨式系统相同,只是中温中压液体经膨胀阀二7节流后先进入循环桶8,循环桶8里的液体经泵一9加压后再进入蒸发器4;液体在蒸发器4中不完全蒸发,出来的气液混合物再回到循环桶8;在循环桶8中气体和液体分离,气体进入压缩机组1吸气口,液体进行上述循环。

9.这种系统在冷凝温度较低时,有泵加压,可以保证供液压差,所以依然可以稳定供液,但还是有以下缺点:当系统中有多台冷凝器并联使用时,由于运行状态并不相同,会导致冷凝器中存液量增多,冷凝器换热面积减少,其效率也会降低;制冷系统(特别是大型的)贮液器设计容积很大,系统制冷剂充注量也会增多。

10.3)重力供液系统(如图3所示):

11.重力供液与桶泵供液原理相同,只是循环桶到蒸发器供液的动力不是靠泵加压完成,而是依靠重力作用。

12.重力供液系统与桶泵供液系统存在相同的缺点。

13.综上,现有制冷系统存在以下缺陷:

14.1)气温低时冷凝压力过低供液不足;

15.2)冷凝器中存液,换热效率降低;

16.3)贮液器中液体多,制冷剂充注量大等技术问题。系统制冷剂充注量过多这一问题,对于无毒制冷剂导致造价增多;对于环境有害的制冷剂,用量增多,对环境影响增大;而对于氨这种有毒的制冷剂来讲,压力越高,用量越多,危险性会上升。

技术实现要素:

17.本发明所要解决的技术问题是:现有制冷系统气温低时冷凝压力过低供液不足,冷凝器换热效率低,制冷剂充注量大等技术问题。

18.为了解决上述技术问题,本发明提供了一种制冷系统,其包括依次连通的蒸发器组件、压缩机组、冷凝器,所述冷凝器的出液口通过膨胀阀一连通中冷器,中冷器的出气口与压缩机组的吸气口连通,中冷器的出液口通过膨胀阀二与蒸发器组件连通。

19.优选地,所述中冷器与膨胀阀二之间通过两条并联管路连通,其中一条管路上设有泵二。

20.优选地,所述蒸发器组件包括一组或多组并联的蒸发器装置。

21.更优选地,当所述蒸发器组件包括多组蒸发器装置时,每组蒸发器装置各自通过一膨胀阀二与中冷器连通。

22.更优选地,所述蒸发器装置包括与膨胀阀二连通的蒸发器,蒸发器的出口端与压缩机组的吸气口连通。

23.更优选地,所述蒸发器装置包括与膨胀阀二连通的循环桶,循环桶的出液口与蒸发器的进口端连通,蒸发器的出口端与循环桶连通,循环桶的出气口与压缩机组的吸气口连通。

24.进一步地,所述循环桶的出液口通过泵一与蒸发器的进口端连通。

25.进一步地,所述循环桶出液口的水平位置高于蒸发器的进口端,循环桶内的液体在重力作用下进入蒸发器。

26.优选地,所述冷凝器包括多台并联的冷凝器单元装置,每台冷凝器单元装置通过一膨胀阀一与中冷器连通。

27.更优选地,所述冷凝器单元装置采用蒸发式冷凝器。

28.本发明提供的制冷系统,省去了贮液器,改为中冷器,可有效降低制冷系统制冷剂的充注量,经核算,与同行业其他厂家相比,可降低约30%;将原来高压液体在冷凝器出口便转化为中压流体,再在中冷器中存储,既可以提高冷凝效率,也降低了高压制冷剂液体储存所带来的风险(特别是对氨制冷系统来讲,压力越低越安全);同时中冷器后过冷液体供液相较于原系统,效率可增加约10%。

29.本发明在保证制冷系统高效稳定安全运行的同时,还可以解决冷凝器效率降低的问题,并减少制冷剂充注量,提高了制冷效率。制冷剂充注量的降低,尤其对于制冷剂为氨的系统,充注量越低越安全,储存氨的容器的压力也越低、越安全。

附图说明

30.图1为原直膨式制冷系统的示意图;

31.图2为原桶泵供液制冷系统的示意图;

32.图3为原重力供液制冷系统的示意图;

33.图4为实施例1提供的直膨式制冷系统的示意图;

34.图5为实施例2提供的桶泵供液制冷系统的示意图;

35.图6为实施例3提供的重力供液制冷系统的示意图;

36.图7为原组合式制冷系统的示意图;

37.图8为实施例4提供的制冷系统的示意图。

具体实施方式

38.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

39.实施例1

40.如图4所示,为本实施例提供的一种直膨式制冷系统,其包括依次连通的蒸发器组件、压缩机组1、冷凝器2,所述冷凝器2的出液口通过膨胀阀一6连通中冷器8,中冷器8的出气口与压缩机组1的吸气口连通,中冷器8的出液口通过膨胀阀二7与蒸发器组件连通;中冷器10与膨胀阀二7之间通过两条并联管路连通,其中一条管路上设有泵二11。所述蒸发器组件包括一组蒸发器装置,所述蒸发器装置包括与膨胀阀二7连通的蒸发器4,蒸发器4的出口端与压缩机组1的吸气口连通。

41.对于低充注的直膨式制冷系统,冷凝器后取消贮液器和经济器部件,改为中冷器、泵二的组合,这样冷凝器后高压液体直接经过膨胀阀一节流后变成中压的气液混合物进入中冷器,中冷器可以起到气液分离的作用,气体回到压缩机组中间吸气口,液体经膨胀阀二节流后在蒸发器内蒸发完成循环。其中,中冷器后的泵二的作用主要是给制冷剂液体加压用,当中压液体与蒸发器之间的压差足够时,可以不开启泵二,直接供液,当压差不足时,通过泵二加压后压差就足够了。

42.上述系统中的中冷器同时具有经济器的效果,评价制冷系统运行效率的值为cop(制冷量/耗电量),在此系统中制冷剂为氨,有两个工况:蒸发/冷凝温度:0/35℃,不带中冷器cop为5.57,带中冷器cop为5.92,则效率提升为(5.92-5.57)/5.57=6.28%;蒸发/冷凝温度:-5/35℃,不带中冷器cop为4.66,带中冷器cop为4.99,则效率提升为(4.99-4.66)/4.66=7.08%。

43.实施例2

44.如图5所示,为本实施例提供的一种桶泵供液制冷制冷系统,其包括依次连通的蒸发器组件、压缩机组1、冷凝器2,所述冷凝器2的出液口通过膨胀阀一6连通中冷器8,中冷器8的出气口与压缩机组1的吸气口连通,中冷器8的出液口通过膨胀阀二7与蒸发器组件连通,所述中冷器10与膨胀阀二7之间通过两条并联管路连通,其中一条管路上设有泵二11。所述蒸发器组件包括一组蒸发器装置,所述蒸发器装置包括与膨胀阀二7连通的循环桶8,循环桶8的出液口通过泵一9与蒸发器4的进口端连通,蒸发器4的出口端与循环桶8连通,循环桶8的出气口与压缩机组1的吸气口连通。

45.实施例3

46.如图6所示,为本实施例提供的一种重力供液制冷制冷系统,其包括依次连通的蒸发器组件、压缩机组1、冷凝器2,所述冷凝器2的出液口通过膨胀阀一6连通中冷器8,中冷器8的出气口与压缩机组1的吸气口连通,中冷器8的出液口通过膨胀阀二7与蒸发器组件连

通,所述中冷器10与膨胀阀二7之间通过两条并联管路连通,其中一条管路上设有泵二11。所述蒸发器组件包括一组蒸发器装置,所述蒸发器装置包括与膨胀阀二7连通的循环桶8,循环桶8的出液口与蒸发器4的进口端连通,蒸发器4的出口端与循环桶8连通,循环桶8的出气口与压缩机组1的吸气口连通;所述循环桶8出液口的水平位置高于蒸发器4的进口端,循环桶8内的液体在重力作用下进入蒸发器4。

47.实施例4

48.如图8所示,为本实施例提供的一种桶泵供液制冷制冷系统,其包括依次连通的蒸发器组件、压缩机组1、冷凝器2,所述冷凝器2包括十台相互并联的冷凝器单元装置,本实施例中采用蒸发式冷凝器,每台蒸发式冷凝器的出液口通过一膨胀阀一6连通中冷器8,中冷器8的出气口与压缩机组1的吸气口连通,中冷器8的出液口通过2个膨胀阀二7分别与两组蒸发器装置连通,所述中冷器10与2个膨胀阀二7前端的并路之间通过两条并联管路连通,其中一条管路上设有泵二11。其中一组蒸发器装置包括与其中一个膨胀阀二7连通的循环桶8,循环桶8的出液口通过泵一9与蒸发器4的进口端连通,蒸发器4的出口端与循环桶8连通,循环桶8的出气口与压缩机组1的吸气口连通;另一组蒸发器装置包括与另一个膨胀阀二7连通的循环桶8,循环桶8的出液口与蒸发器4的进口端连通,蒸发器4的出口端与循环桶8连通,循环桶8的出气口与压缩机组1的吸气口连通;所述循环桶8出液口的水平位置高于蒸发器4的进口端,循环桶8内的液体在重力作用下进入蒸发器4。

49.本实施例提供了一种桶泵供液和重力供液相结合的制冷系统,将其与不带经济器的原桶泵供液和重力供液相结合的制冷系统相比较:

50.一、原组合式制冷系统的结构

51.原组合式制冷系统如图7所示,其包括依次连通的两组蒸发器装置、压缩机组1、冷凝器2,所述冷凝器2包括十台相互并联的冷凝器单元装置(采用蒸发式冷凝器),每台蒸发式冷凝器的出液口连通贮液器3,贮液器3分别通过一膨胀阀二7连接两组蒸发器装置,其中一组蒸发器装置包括与其中一个膨胀阀二7连通的循环桶8,循环桶8的出液口通过泵一9与蒸发器4的进口端连通,蒸发器4的出口端与循环桶8连通,循环桶8的出气口与压缩机组1的吸气口连通;另一组蒸发器装置包括与另一个膨胀阀二7连通的循环桶8,循环桶8的出液口与蒸发器4的进口端连通,蒸发器4的出口端与循环桶8连通,循环桶8的出气口与压缩机组1的吸气口连通;所述循环桶8出液口的水平位置高于蒸发器4的进口端,循环桶8内的液体在重力作用下进入蒸发器4。原原组合式制冷系统的冷凝温度为35℃,蒸发温度有两种,0℃的制冷量为4690kw,-5℃的制冷量为2410kw。系统中有10台蒸发式冷凝器并联,两个15m3的贮液器并联,整个系统用氨量约26吨,可见,此系统是一个重大危险源。

52.二、氨充注量比较

53.本实施例对原系统进行了改造,取消了重大危险源,改造后的用氨量降低到10吨以下(实际使用为8吨)。原系统中,冷凝器的出口压力约为13.5bar(此时饱和氨液密度约为587.6kg/m3),每台蒸发式冷凝器的出口加上膨胀阀一,这样节流之后变成气液两相流体,则膨胀阀一后压力约为7.3bar(此时饱和氨液密度约为617.7kg/m3)。在这之后取消两个15m3的贮液器(存液量按80%计算),改为一个6.3m3的中冷器,中冷器的压力也约为7.3bar,上述提及中冷器有气液分离的功能,气液分离需要一定的空间,所以中冷器中的存液量不会超过体积的一半,则替换后可减少的用氨量通过计算可得:

54.减少的用氨量=原贮液器的存液量-现中冷器的存液量

55.=(15m3)

×2×

80%

×

(587.6kg/m3)-(6.3m3)

×

50%

×

(617.7kg/m3)

56.=12156.65kg=12.16t

57.对比可得,1)中冷器的压力比原系统贮液器的压力低;2)制冷剂的充注量确实显著减少;3)保证了冷凝器的换热面积,系统效率提高。

58.三、管道内制冷剂用量比较

59.为了帮助液体从冷凝器排出,行业内常规做法是出液口做存液弯,这之后的管道全部充满液体;而本发明不需存液弯,是在冷凝器出口加膨胀阀一使其液体排出,膨胀阀一节流后温度降低,变成气液两相的流体。对于相同规格、长度的管道,本发明的制冷系统使流体密度降低,则制冷剂用量减少。

60.以冷凝温度35℃,制冷剂为氨,管道外径φ133,壁厚4.5mm,长度50m为例,传统做法该段管道内制冷剂质量为:管道内介质为35℃饱和液体,查制冷剂压焓图可得密度为587.6kg/m3,则制冷剂总质量为:

61.[(133-4.5

×

2)/2000]2×

π

×

50

×

587.6=354.8kg;

[0062]

本发明通过膨胀阀一节流后可过冷20k,则此时这段管道内为35-20=15(℃)的气液两相流体,通过压焓图可以查到其密度为66kg/m3,则此时该段管道内制冷剂总质量为:

[0063]

[(133-4.5

×

2)/2000]2×

π

×

50

×

66=39.9kg。

[0064]

通过对比可以看出,管道内制冷剂用量减少,再加上容器替换后制冷剂的减少,则可知用此方法可有效大幅降低制冷系统制冷剂容量。

[0065]

本发明提供的制冷系统即使在环境温度低,冷凝压力也降低的情况下,制冷剂液体也可通过中冷器调节后经泵加压保证其进入蒸发器的压差,以此保证供液充足,完成制冷循环。

[0066]

由于中冷器压力是中压,即使冷凝器并联,也可以保证足够的压差将冷凝出来的液体全部通过膨胀阀进入中冷器。这样一来,冷凝器中存液量极低,保证换热面积充足,冷凝效率也会提高。

[0067]

此外,该系统取消了贮液器和经济器,以中冷器替代贮液器和经济器的功能。冷凝器中的液体经膨胀阀节流后变成中压液体储存在中冷器中;根据蒸发器需求,中冷器液可调节供给蒸发器的液量;也有液封功能,以防止高压系统的制冷剂气体及混合在其中的空气等不凝气体窜到低压系统的管路中去;同样具有过冷高温高压液体的功能,使其变成中温中压液体流出。但相比贮液器设计中的存液量,中冷器中储存的液体就很少了。

[0068]

本发明除了解决部分系统无法全年制冷这一问题、提高冷凝器效率以外,由于冷凝器中存液量显著下降,高压贮液器改为中压容器,储液量、储液压力都显著降低,整个系统的制冷剂充注量降低,安全性也增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1