一种节能型液化系统及节能型氮气液化器装置的制作方法

1.本发明属于氮气液化技术领域,具体涉及一种节能型液化系统及节能型氮气液化器装置。

背景技术:

2.空分装置是对空气进行分离,并得到氧、氮、氩等高纯工业气体的装置,它被广泛应用于石油、化工、冶金、电子、能源、航空航天、食品饮料、医疗保健等各种工业领域。所得到的氧、氮和氩产品在一个国家国民经济中的应用十分广泛。

3.空分装置在使用过程中均存在制取出的氮气、氧气放空的问题,现有技术中所采取的解决方法是设置外液化装置,将多余的气体导入外液化装置中进行液化后存储。现有的外液化装置虽然解决了空分装置放空的问题,但自身存在较大缺陷,主要是以下两点:

4.其一,外液化装置包括了若干个部件,投资大,使用成本高,还需要多余的土地来放置设备。

5.其二,能耗高,液化所用的原料气均取自空分装置中的低压气(具体来说,是来自精馏塔上塔的低压氮气或低压氧气),外液化装置在工作时需将低压气加压后再液化,所耗费的能源过多,同时,还需设置喂料压缩机,进一步增加了能耗。

技术实现要素:

6.本发明的目的是提供一种节能型液化系统及节能型氮气液化器装置,用以解决现有技术中存在的上述问题。

7.为了实现上述目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种节能型氮气液化器装置,包括循环氮压机、膨胀机、换热器和缓冲罐;

9.循环氮压机的进口设有进气管,进气管连通精馏塔的下塔,以向循环氮压机输入中压氮气,且进气管上设有前置换热器;循环氮压机的出口设有出气管,出气管分别连通膨胀机和换热器;

10.膨胀机包括热膨胀机和冷膨胀机,且热膨胀机和冷膨胀机通过第一管线相连并组成双膨胀管路;

11.换热器通过第二管线分别与循环氮压机、双膨胀管路和缓冲罐连通,以形成氮循环管路;

12.缓冲罐的进口分别连通双膨胀管路和换热器,缓冲罐的出口分别连有存储罐、精馏塔的上塔和空放结构。

13.在一种可能的设计中,下塔输入的中压氮气为不超过空分装置总氮气量10%的0.5mpa的低温原料氮气。

14.在一种可能的设计中,出气管包括第一送气管和第二送气管,第一送气管连通换热器,第二送气管连通热膨胀机。

15.在一种可能的设计中,热膨胀机增压端的进口与第二送气管连通,热膨胀机增压端的出口通过第三送气管连通冷膨胀机增压端的进口,冷膨胀机增压端的出口通过第四送气管连通换热器;

16.热膨胀机膨胀端的进口连有第五送气管,第五送气管的进口延伸至换热器并与第一送气管连通,热膨胀机膨胀端的出口通过第六送气管与换热器连通;冷膨胀机膨胀端的进口连有第七送气管,第七送气管的进口延伸至换热器,冷膨胀机膨胀端的出口通过第八送气管与缓冲罐连通;

17.第一管线包括所述第三送气管、第四送气管、第五送气管、第六送气管、第七送气管和第八送气管。

18.在一种可能的设计中,第二管线包括第一中间管、第二中间管、第三中间管、第四中间管、第五中间管和第六中间管,其中,第一中间管用于连通第一送气管和第五送气管;第二中间管的进口连通第四送气管,第二中间管的出口延伸至换热器外并与缓冲罐连通;第三中间管用于连通第二中间管和第七送气管;第四中间管的进口连通第六送气管,第四中间管的出口延伸至换热器外并与进气管连通;第五中间管用于连通缓冲罐和第四中间管,第六中间管用于连通空放结构和外界。

19.在一种可能的设计中,缓冲罐上设有第一排气管和第二排气管,第一排气管连通第五中间管,第二排气管连有三个支管,三个支管分别连接存储罐、精馏塔的上塔和空放结构。

20.在一种可能的设计中,空放结构包括过冷器和量筒,过冷器设置第二排气管上,量筒竖直放置,且量筒的进口与第二排气管的一个支管连通,量筒的上出口通过第三排气管与第六中间管连通,量筒的下出口设有第四排气管,第四排气管经过冷器与第三排气管连通。

21.在一种可能的设计中,进气管上设有分子筛。

22.在一种可能的设计中,还包括冷却水管和控制模块,冷却水管用于为循环氮压机和膨胀机提供冷却水;控制模块分别与循环氮压机、膨胀机、换热器、缓冲罐和空放结构通讯连接。

23.第二方面,本发明提供了一种节能型液化系统,包括空分装置和所述的节能型氮气液化器装置,其中,空分装置包括精馏塔,精馏塔的下塔通过进气管与循环氮压机连通,缓冲罐与精馏塔的上塔连通。

24.有益效果:

25.所述节能型氮气液化器装置采用氮循环+双膨胀流程,氮气多次往返并实现多次提取,有助于提高氮气提取率,多次循环过程中氮气反复换热以最大化增加制冷量,辅以换热器和空分装置的精馏塔,同时为空分装置提供冷量,实现了用一台循环氮压机两套氧氮液化装置同时运行,能够降低运行成本,提高设备的利用率,也大大降低了液化的能耗,经实测能耗的降幅可达40%。

26.同时,对所述节能型氮气液化器装置所用到的各个部件而言,能够在现有的外液化装置的基础上进行改进,对管路稍作改造,加少量的阀门、仪表,同时对液化装置运行方式,特别是开停液化装置的方式,稍作调整即可。此外,还取消了常规设计的喂料压缩机,合理利用空分空压机能力,避免机器复杂化。基于此,所述节能型氮气液化器装置不仅具有氮

气提取率高、能耗低的优点,而且实现了落后设备的再利用,大大减少了投资和使用成本,适合推广应用。

附图说明

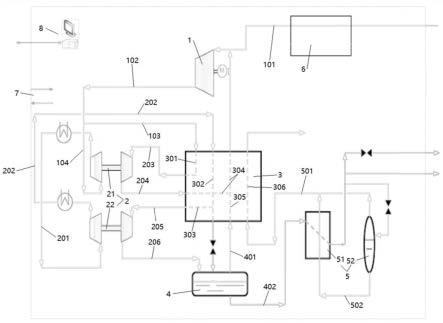

27.图1为一种节能型氮气液化器装置的结构示意图。

28.图中:

29.1、循环氮压机;101、进气管;102、出气管;103、第一送气管;104、第二送气管;2、膨胀机;21、热膨胀机;22、冷膨胀机;201、第三送气管;202、第四送气管;203、第五送气管;204、第六送气管;205、第七送气管;206、第八送气管;3、换热器;301、第一中间管;302、第二中间管;303、第三中间管;304、第四中间管;305、第五中间管;306、第六中间管;4、缓冲罐;401、第一排气管;402、第二排气管;5、空放结构;51、过冷器;52、量筒;501、第三排气管;502、第四排气管;6、前置换热器;7、冷却水管;8、控制模块。

具体实施方式

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图和实施例或现有技术的描述对本发明作简单地介绍,显而易见地,下面关于附图结构的描述仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

31.实施例:

32.现有技术中常采用空分装置制取氮和氧,空分装置会向外排出污氮,污氮为低压氮气,以污氮为例说明传统的标准制氮流程越来越难以满足用户对制氮机运行能耗方面的要求:现有技术中常采用污氮气反流膨胀制冷双塔流程实现对污氮的二次加工,以提高氮气提取率,但是上述流程在使用过程中存在制冷量不足的缺点。针对该缺点,现有技术所采用的解决方法为增加额外的制冷设备以提供制冷量,基于此,使用成本和使用能耗均大大增加。

33.因此,本发明在此提出一种节能型氮气液化器装置,所述节能型氮气液化器装置采用氮循环+双膨胀流程,氮气多次往返并实现多次提取,有助于提高氮气提取率,多次循环过程中氮气反复换热以最大化增加制冷量,辅以换热器3和空分装置的精馏塔,同时为空分装置提供冷量,实现了用一台循环氮压机1两套氧氮液化装置同时运行,能够降低运行成本,提高设备的利用率,也大大降低了液化的能耗,经实测能耗的降幅可达40%。

34.同时,对所述节能型氮气液化器装置所用到的各个部件而言,能够在现有的外液化装置的基础上进行改进,对管路稍作改造,加少量的阀门、仪表,同时对液化装置运行方式,特别是开停液化装置的方式,稍作调整即可。此外,还取消了常规设计的喂料压缩机,合理利用空分空压机能力,避免机器复杂化。基于此,所述节能型氮气液化器装置不仅具有氮气提取率高、能耗低的优点,而且实现了落后设备的再利用,大大减少了投资和使用成本,适合推广应用。

35.如图1所示,一种节能型氮气液化器装置,包括循环氮压机1、膨胀机2、换热器3和缓冲罐4;

36.循环氮压机1的进口设有进气管101,进气管101连通精馏塔的下塔,以向循环氮压机1输入中压氮气,且进气管101上设有前置换热器6;循环氮压机1的出口设有出气管102,出气管102分别连通膨胀机2和换热器3;

37.膨胀机2包括热膨胀机21和冷膨胀机22,且热膨胀机21和冷膨胀机22通过第一管线相连并组成双膨胀管路;

38.换热器3通过第二管线分别与循环氮压机1、双膨胀管路和缓冲罐4连通,以形成氮循环管路;

39.缓冲罐4的进口分别连通双膨胀管路和换热器3,缓冲罐4的出口分别连有存储罐、精馏塔的上塔和空放结构5。

40.其中,循环氮压机1以来自下塔的氮气为原料,下塔能够为循环氮压机1提供低温的中压氮气,相比较于低压的污氮,所述节能型氮气液化器装置的原料气为中压氮气,起始压力更大,制取高压氮气过程中所需的能量相对降低,有助于降低能耗。可选地,循环氮压机1包括但不限于中压氮压机。

41.中压氮气流入循环氮压机1前会经过前置换热器6,在前置换热器6内换热复热后进入循环氮压机1,循环氮压机1对氮气进行增压。增压后的氮气经出气管102流出,且出气管102分别连通膨胀机2和换热器3,即氮气将分为两个部分,令氮气为第一氮气和第二氮气,其中,第一氮气流入换热器3,并在换热器3内与返流产品进行初步热交换而冷却,冷却后的第一氮气流入热膨胀机21的膨胀端进行膨胀,再返流至换热器3内进行复热,复热后送回至循环氮压机1进行循环压缩。

42.第二氮气依次流入热膨胀机21的增压端和冷膨胀机22的增压端进行两次增压,两次增压后再送入换热器3内降温至零下102摄氏度左右。随后第二氮气被分为两个部分,其中一部分返流至冷膨胀机22的膨胀端进行膨胀制冷,制冷后的氮气进入换热器3复热后回到氮压机循环压缩;另一部分经换热器3降温至过冷后液化为液氮产品,液氮产品被送入缓冲罐4暂存。

43.可见,第二氮气在双膨胀管路进行两次增压以大幅降低温度,以便于在换热器3内提供更多的冷量。且无论是第一氮气还是第二氮气,经过换热器3内第二管线的导引均可再次返流至循环氮压机1处,以进行多次循环,形成氮循环,有助于提高氮气提取率。

44.缓冲罐4内的液氮产品具有多种用途,其一为送入存储罐进行长期存放,其二为送入上塔参与空分,以产出液氧产品,其三为直接空放。

45.优选地,下塔输入的中压氮气为不超过空分装置总氮气量10%的0.5mpa的低温原料氮气。基于此,既可以为所述节能型氮气液化器装置提供原料,又不影响空分装置的运行。

46.在本实施例中,出气管102包括第一送气管103和第二送气管104,第一送气管103连通换热器3,第二送气管104连通热膨胀机21。基于上述设计方案,第一送气管103和第二送气管104分别为换热器3和热膨胀机21送入氮气,实现氮气的分流。

47.在本实施例中,热膨胀机21增压端的进口与第二送气管104连通,热膨胀机21增压端的出口通过第三送气管201连通冷膨胀机22增压端的进口,冷膨胀机22增压端的出口通过第四送气管202连通换热器3;

48.热膨胀机21膨胀端的进口连有第五送气管203,第五送气管203的进口延伸至换热

器3并与第一送气管103连通,热膨胀机21膨胀端的出口通过第六送气管204与换热器3连通;冷膨胀机22膨胀端的进口连有第七送气管205,第七送气管205的进口延伸至换热器3,冷膨胀机22膨胀端的出口通过第八送气管206与缓冲罐4连通;

49.第一管线包括所述第三送气管201、第四送气管202、第五送气管203、第六送气管204、第七送气管205和第八送气管206。

50.现在结合第一管线的设置,对氮气流向进行说明:第一氮气在换热器3内进行换热后经第五送气管203进入热膨胀机21的膨胀端并进行第一次膨胀,膨胀后第一氮气经第六送气管204返流至换热器3进行热交换,进而返流至循环氮压机1进行再次循环。

51.第二氮气经第二送气管104流入热膨胀机21并在热膨胀机21的增压端进行第一次增压,增压后的第二氮气经第三送气管201流入冷膨胀机22并在冷膨胀机22的增压端进行第二次增压,增压后得到高压氮气。且第二氮气已经在循环氮压机1处进行过初步增压,则多次增压后的第二氮气已经从中压氮气被加工为高压氮气。

52.高压氮气经第四送气管202进入换热器3内进行热交换,并降温至零下102摄氏度左右,降温后的氮气即分为两部分,其一返流至膨胀机2的膨胀端进行膨胀制冷,制冷后的氮气优选经缓冲罐4再返流至换热器3,换热器3内复热后回到氮压机循环机进行再次循环,其中,流经缓冲罐4时可带走缓冲罐4中气化的氮气,使其再次参与氮循环。其二经换热器3降温至过冷后液化为液氮产品并暂存在缓冲罐4中。

53.在本实施例中,第二管线包括第一中间管301、第二中间管302、第三中间管303、第四中间管304、第五中间管305和第六中间管306,其中,第一中间管301用于连通第一送气管103和第五送气管203;第二中间管302的进口连通第四送气管202,第二中间管302的出口延伸至换热器3外并与缓冲罐4连通;第三中间管303用于连通第二中间管302和第七送气管205;第四中间管304的进口连通第六送气管204,第四中间管304的出口延伸至换热器3外并与进气管101连通;第五中间管305用于连通缓冲罐4和第四中间管304,第六中间管306用于连通空放结构5和外界。

54.现在结合第二管线的设置,对氮气流向进行说明:第一中间管301用于输送第一氮气,以使第一氮气经第五送气管203流入热膨胀机21的膨胀端。第四中间管304配合第一中间管301使用,以使膨胀后的第一氮气经换热器3返流至进气管101,以便于进行氮循环。

55.高压氮气通过第二中间管302和第三中间管303实现分流,其中,第二中间管302用于将液氮产品送入缓冲罐4,第三中间管303用于将氮气送入冷膨胀机22的膨胀端。第五中间管305配合第三中间管303使用,以使高压氮气能够流经缓冲罐4,且第五中间管305与第四中间管304连通以共同送气至循环氮压机1,以进行氮循环。

56.第六中间管306用于向外排出氮气。

57.在本实施例中,缓冲罐4上设有第一排气管401和第二排气管402,第一排气管401连通第五中间管305,第二排气管402连有三个支管,三个支管分别连接存储罐、精馏塔的上塔和空放结构5。

58.基于上述设计方案,第一排气管401用于连通第八送气管206和第五中间管305,以使高压氮气流经缓冲罐4。第二排气管402具有三个支管,以分别对应存储罐、精馏塔的上塔和空放结构5。

59.在本实施例中,空放结构5包括过冷器51和量筒52,过冷器51设置第二排气管402

上,量筒52竖直放置,且量筒52的进口与第二排气管402的一个支管连通,量筒52的上出口通过第三排气管501与第六中间管306连通,量筒52的下出口设有第四排气管502,第四排气管502经过冷器51与第三排气管501连通。

60.基于上述设计方案,向外输出的液氮流经过冷器51,通过自蒸发小部分液氮的方式增加过冷度,进而减产下游液体蒸发损失,使用时根据下游(液氮储槽或槽车)压力合理控制过冷温度。

61.对于排空的液氮,液氮流入量筒52中,以实现对排空量的测量。且量筒52竖直放置,则量筒52的顶部为气化的气氮,量筒52的底部为液氮,气氮经第三排气管501流入第六中间管306,气氮在换热器3内进行热交换后排出至大气中,液氮通过第四排气管502流入过冷器51,进而为过冷器51提供制冷量,液氮提供制冷量后汇入第三排气管501并流入第六中间管306。

62.在一种可能的实现方式中,进气管101上设有分子筛。基于上述设计方案,利用分子筛对原料气进行筛分,以消除杂质,提高原料气的纯度。

63.在一种可能的实现方式中,(所述节能型氮气液化器装置)还包括冷却水管7,冷却水管7用于为循环氮压机1和膨胀机2提供冷却水。基于上述设计方案,通过冷却水管7实现冷却水的提供和循环,以保证循环氮压机1和膨胀机2正常工作。

64.在一种可能的实现方式中,(所述节能型氮气液化器装置)还包括控制模块8,控制模块8分别与循环氮压机1、膨胀机2、换热器3、缓冲罐4和空放结构5通讯连接。基于上述设计方案,控制控制模块8实现远程控制和自动化生产,提高了智能化程度,减少了人工参与。

65.本实施例在所述节能型氮气液化器装置的基础上,介绍一种节能型液化系统,所述节能型液化系统包括空分装置和所述的节能型氮气液化器装置,其中,空分装置包括精馏塔,精馏塔的下塔通过进气管101与循环氮压机1连通,缓冲罐4与精馏塔的上塔连通。

66.基于此,所述的节能型氮气液化器装置以下塔的中压氮气为原料气进行氮气循环,相比较于现有技术中低压气体压缩至高压,极大减小了压缩的能耗,所述节能型液化系统也无需设置喂料压缩机,有助于降低使用成本。其中,中压氮气在所述的节能型氮气液化器装置内的循环过程已结合节能型氮气液化器装置的结构进行了说明,在此不再赘述。

67.循环后的氮气再次返流至空分装置,具体来说是精馏塔的上塔,有效增加了上塔的冷量,提高了过冷度,有助于提高氮的提取率,实现了用一台循环氮压机1两套氧氮液化装置同时运行,能够降低运行成本,提高设备的利用率,也大大降低了液化的能耗,经实测能耗的降幅可达40%。

68.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1