一种加氢釜磁钢降温循环利用装置的制作方法

1.本实用新型涉及磁钢降温技术领域,尤其涉及一种加氢釜磁钢降温循环利用装置。

背景技术:

2.磁钢最原始的定义即是铝镍钴合金,磁钢是由几种硬的强金属,如铁与铝、镍、钴等合成,有时是铜、铌、钽合成,用来制作超硬度永磁合金,其金属成分的构成不同,磁性能不同,从而用途也不同,主要用于各种传感器、仪表、电子、机电、医疗、教学、汽车、航空、军事技术等领域。为了满足市场的需求,人们利用高效的生产设备来进行生产磁钢,但冷却磁钢将是其重要的一步工业,冷却时,液体会升温产生大量热量,直接外排将导致热量损失,对冷却水产生的热量将极大提高能量回收效率。而在加氢釜生产过程中气体需要预热后才能加入到反应釜内进行相应反应,没有预热的气体将会导致反应不彻底,反应易产生杂质等问题。因此,在此充分利用磁钢降温产生的热量将极大提高热量回收效率。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本实用新型的一个目的在于提出一种加氢釜磁钢降温循环利用装置,解决了磁钢降温的降温吸收的热量采用冷凝设备,造成热量损失,也会带来新能源浪费的问题。

4.根据本实用新型提供的一种加氢釜磁钢降温循环利用装置,包括加氢釜、蓄水池、冷却槽、冷却盛装篮和气体降温装置,所述蓄水池底部一侧设有排液管,所述排液管上设有第一水泵,所述排液管接入到冷却槽内底部,所述冷却槽的槽口位置设有溢流结构,所述冷却盛装篮放置在溢流结构上并且底部延伸到冷却盛装篮内,所述冷却盛装篮上设有提手,所述溢流结构通过管道接入到气体降温装置液体入口端,所述气体降温装置的液体出口端接有回流管,所述回流管上设有第二水泵,所述回流管接入到蓄水池的顶部内;

5.所述气体降温装置顶部设有进气管、底部设有出气管,所述进气管通过通气软管与加氢釜底部的加氢管接通,所述加氢釜顶部一侧的气体外排管通过气体软管接入到气体降温罐内,所述气体降温罐的出气管接入到储气罐内,所述储气罐上的排气管与气体降温装置上的进气管接通。

6.在本实用新型的一些实施例中,所述冷却盛装篮的上半部侧壁以及底部设有若干液孔。

7.在本实用新型的另一些实施例中,所述溢流结构包括环形蓄液腔和环形蓄液槽,所述环形蓄液腔在冷却槽的槽口位置形成,所述环形蓄液槽在冷却槽顶部外壁上形成,所述环形蓄液腔底部高于环形蓄液槽的底部;

8.所述环形蓄液腔与冷却槽内部接触的侧壁的上半部设有第一流水孔排,所述环形蓄液腔与环形蓄液槽靠近的壁上的下半部设有第二流水孔排。

9.在本实用新型的另一些实施例中,所述气体降温装置包括密封水箱、多个螺旋气

管、第一聚气盒和第二聚气盒,所述螺旋气管的上端接有第一直管、下端设有第二直管,多个所述螺旋气管的第一直管接入到第一聚气盒内,多个所述螺旋气管的第二直管接入到第二聚气盒内,多个所述螺旋气管设置在密封水箱内。

10.在本实用新型的另一些实施例中,所述排液管接入到冷却槽内底部的端部设有散液盒,所述散液盒一周设有散液孔。

11.本实用新型中,蓄水池通过排液管排出冷水进入到冷却槽底部,冷水上流,经过冷却盛装篮对磁钢降温,水吸收了大量磁钢热量,并从溢流结构流出进入到气体降温装置内被进入到气体降温装置内的气体(氢气)吸收,气体被加热(相当于预热)排入到加氢釜内反应,部分未反应完全的气体排出后通入到气体降温罐内降温,再回收到储气罐内,进行回收利用,极大提高冷却产生的热量回收问题,提高能源利用率。

附图说明

12.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

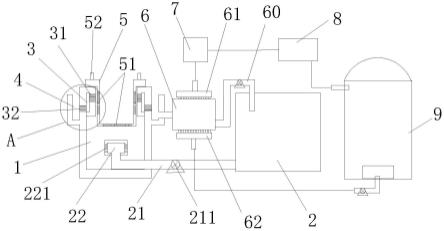

13.图1为本实用新型提出的一种加氢釜磁钢降温循环利用装置的结构示意图。

14.图2为图1中a处放大示意图。

15.图3为本实用新型提出的溢流结构位置的剖面示意图。

16.图4为本实用新型提出的螺旋气管的结构示意图。

17.图中:1、冷却槽;2、蓄水池;21、排液管;211、第一水泵;22、散液盒;221、散液孔;3、环形蓄液腔;31、第一流水孔排;32、第二流水孔排;4、环形蓄液槽;5、冷却盛装篮;6、气体降温装置;60、回流管;61、第一聚气盒;611、第一直管;62、第二聚气盒;621、第二直管;63、螺旋气管;7、储气罐;8、气体降温罐;9、加氢釜。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

20.参照图1-4,一种加氢釜磁钢降温循环利用装置,包括加氢釜9、蓄水池2、冷却槽1、冷却盛装篮5和气体降温装置6,所述蓄水池2底部一侧设有排液管21,所述排液管21上设有第一水泵211,所述排液管21接入到冷却槽1内底部,所述冷却槽1的槽口位置设有溢流结构,所述冷却盛装篮5放置在溢流结构上并且底部延伸到冷却盛装篮5内,所述冷却盛装篮5上设有提手52,所述溢流结构通过管道接入到气体降温装置6液体入口端,所述气体降温装置6的液体出口端接有回流管60,所述回流管60上设有第二水泵,所述回流管60接入到蓄水池2的顶部内;

21.所述气体降温装置6顶部设有进气管、底部设有出气管,所述进气管通过通气软管与加氢釜9底部的加氢管接通,所述加氢釜9顶部一侧的气体外排管通过气体软管接入到气

体降温罐8内,所述气体降温罐8的出气管接入到储气罐7内,所述储气罐7上的排气管与气体降温装置6上的进气管接通。

22.在蓄水池2顶部设有过滤结构,对冷却水回流的水进行过滤,防止再次循环到冷却槽1有杂质,影响冷却。

23.蓄水池2通过排液管21排入到冷却槽1内底部,冷水上流,流到冷却槽1槽口位置进入到冷却盛装篮5内(从冷却盛装篮5底部进入)对磁钢降温,降温吸收热量的冷却水从溢流结构流出后,进入到气体降温装置6内,被其内部流动的气体吸收热量,通过回流管60流入到蓄水池2内,进行循环降温。

24.而储气罐7将气体排入到气体降温装置6内流动,吸收热量后,及时排到加氢釜9进行反应。吸热相当于对氢气进行预热。

25.所述冷却盛装篮5的上半部侧壁以及底部设有若干液孔51。冷水从底部液孔51进入,冷却吸热后从上半部侧壁的液孔流出。

26.所述溢流结构包括环形蓄液腔3和环形蓄液槽4,所述环形蓄液腔3在冷却槽的槽口位置形成,所述环形蓄液槽4在冷却槽1顶部外壁上形成,所述环形蓄液腔3底部高于环形蓄液槽4的底部;

27.所述环形蓄液腔3与冷却槽1内部接触的侧壁的上半部设有第一流水孔排31,所述环形蓄液腔3与环形蓄液槽4靠近的壁上的下半部设有第二流水孔排32。

28.当冷却后的热水溢流到第一流水孔排31位置,将流入到环形蓄液腔3内,再从第二流水孔排32流出,流入到环形蓄液槽4内,再流入到气体降温装置6内。

29.所述气体降温装置6包括密封水箱、多个螺旋气管63、第一聚气盒61和第二聚气盒62,所述螺旋气管63的上端接有第一直管611、下端设有第二直管621,多个所述螺旋气管63的第一直管611接入到第一聚气盒61内,多个所述螺旋气管63的第二直管621接入到第二聚气盒62内,多个所述螺旋气管63设置在密封水箱内。

30.螺旋气管63极大增大与水的接触面积,提高气体吸收热量的能力,对氢气预热达到理想状态。

31.所述排液管21接入到冷却槽1内底部的端部设有散液盒22,所述散液盒22一周设有散液孔221。散液盒22可以将排液管21排出的液体均匀排到冷却槽1底部一周,保证液体不直接上流。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1