一种储液器吸气管及具有该储液器吸气管的压缩机的制作方法

1.本实用新型涉及压缩机技术领域,具体涉及一种储液器吸气管及具有该储液器吸气管的压缩机。

背景技术:

2.压缩机,是一种将低压气体提升为高压气体的流体机械,是制冷系统的心脏,压缩机的壳体内部设置有气缸,工作时,低温低压的制冷剂气体从进气管进入气缸,气缸对其进行压缩后,从排气管排出高温高压的制冷剂气体,为制冷循环提供动力,从而实现压缩-冷凝-膨胀-蒸发的制冷循环。由于在系统运转过程中,无法保证制冷剂在蒸发阶段能够完全汽化,为了避免从蒸发器出来的制冷剂会有液态的制冷剂进入气缸造成液击,需要在压缩机与蒸发器之间设置储液器,气缸与储液器通过进气管连通。

3.吸气管则为储液器的重要组成部件,参阅图1,为现有的一种储液器吸气管结构,该种吸气管100上焊接有铁块200,通过铁块200与上盖300配合进行定位,以使吸气管100与上盖300稳定焊接,该种设计以铜管为主体,铁套作为辅助定位部件,进而导致管体的整体强度较弱,且生产成本高。

4.因此,有必要提供一种技术方案来解决上述问题。

技术实现要素:

5.本实用新型提供一种储液器吸气管及具有该储液器吸气管的压缩机,旨在解决现有的储液器吸气管结构以铜管为主体,铁套作为辅助定位部件,进而导致管体的整体强度较弱,且生产成本高的问题。

6.为实现上述目的,本实用新型提供一种储液器吸气管,包括基座和铜管,其中:

7.所述基座呈两端开口的筒状结构;所述基座的中部设有由其外壁延伸出的定位部;所述基座的内侧设有由其内壁延伸出的支撑阶;

8.所述铜管一端置于所述基座内部,且与所述支撑阶相抵靠,所述铜管与所述基座焊接固定。

9.更为具体的,所述基座由铁材料制成。

10.更为具体的,所述支撑阶呈环状,其靠近所述铜管的一端设有呈倾斜设置的导向面。

11.更为具体的,所述定位部呈环状,其靠近所述铜管的一端设有呈倾斜设置的定位面。

12.更为具体的,所述铜管与所述基座之间填充有焊料。

13.更为具体的,所述基座靠近所述铜管的一端开设有环形填充槽,所述环形填充槽与所述基座的内部腔体相连通。

14.更为具体的,所述基座的内侧设有由其内壁延伸出的若干凸点,若干所述凸点设于所述支撑阶靠近所述铜管的一侧,且均匀分布于所述基座上;若干所述凸点均与所述铜

管的外壁相贴触。

15.更为具体的,所述基座包括一体成型的焊接段和导气段;所述焊接段的壁厚大于所述导气段的壁厚;所述定位部设于所述焊接段靠近所述导气段的一端。

16.一种压缩机,包括储液器,所述储液器包括上述储液器吸气管。

17.本实用新型所涉及的一种储液器吸气管的技术效果为:

18.1、本技术中定位部与基座为一体成型设置,与现有技术中定位部以套设于吸气管外,再进行焊接的结构相比,本技术的设计使得定位部与吸气管间的密封性得到保障,避免出现冷媒泄露的情况。

19.2、本技术以基座代替现有技术中铜管伸入储液器内部的部分,仅保留外端部分的铜管用以与外侧的部件适配连接,而基座采用铁材或其他硬度大的材料制成,不仅提高了吸气管的整体强度,且铁材价格与铜材价格相比较低,可降低吸气管的整体生产成本。

附图说明

20.图1为现有的一种吸气管的结构示意图;

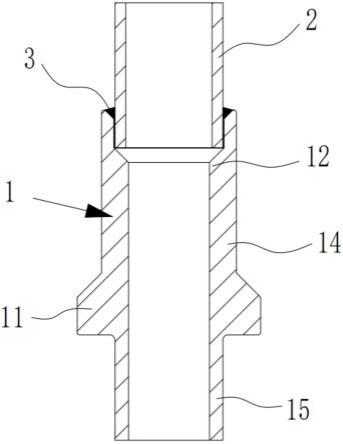

21.图2为本实用新型所涉及的一种储液器吸气管的结构示意图;

22.图3为本实用新型所涉及的一种储液器吸气管中基座的结构示意图。

23.图中标记:

24.1—基座;2—铜管;3—焊料;

25.11—定位部;111—定位面;12—支撑阶;121—导向面;13—环形填充槽;14—焊接段;15—导气段;

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能同时存在居中元件;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

28.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。在本发明实施例的描述中,需要理解的是,“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.为了更清楚地说明本实用新型的技术方案,以下提供一优选实施例。具体参阅图2~图3,一种储液器吸气管,包括基座1和铜管2,其中:

30.所述基座1呈两端开口的筒状结构;所述基座1的中部设有由其外壁延伸出的定位部11;所述基座1上设有由其内壁延伸出的支撑阶12;

31.所述铜管2一端置于所述基座1内部,且与所述支撑阶12相抵靠,所述铜管2与所述基座1焊接固定。

32.作为优选的,所述基座1由铁材料、钢材料或其他硬度大的材料制成。

33.在本实施例中,定位部11与基座1为一体成型设置,与现有技术中定位部以套设于吸气管外,再进行焊接的结构相比,本技术的设计使得定位部11与吸气管间的密封性得到保障,避免出现泄露的情况。

34.进一步的,在本实施例中,以基座1代替现有技术中铜管2伸入储液器内部的部分,仅保留外端部分的铜管2用以与外侧的部件适配连接,而基座1采用铁材或其他硬度大的材料制成,不仅提高了吸气管的整体强度,且铁材价格与铜材价格相比较低,可降低吸气管的整体生产成本。

35.作为本实施例的优选方案,所述支撑阶12呈环状,其靠近所述铜管2的一端设有呈倾斜设置的导向面121。需要说明的是,所述铜管2与所述基座1之间需留设间隙,以保证所述铜管2可正常插装至所述基座1内部,而所述导向面121则起到引导所述铜管2对中的作用,以此提高所述吸气管的整体质量。

36.在本实施例中,所述导向面121与水平面间的夹角为45

°

。

37.作为本实施例的优选方案,所述定位部11呈环状,其靠近所述铜管2的一端设有呈倾斜设置的定位面111。需要说明的是,储液器的盖体上设有与定位面111相适配的环形斜面,本技术所涉及的储液器吸气管与储液器盖体焊接时,定位面111与环形斜面配合即可使储液器吸气管与储液器上盖稳定对接,以使后续焊接稳定,进而提高储液器的整体质量。

38.在本实施例中,所述定位面111与水平面间的夹角为45

°

。

39.作为本实施例的优选方案,所述铜管2与所述基座1之间填充有焊料3。所述铜管2与所述基座1焊接时,通过高温熔化所述焊料3,使所述焊料3对所述铜管2与所述基座1间的间隙进行填充,进而所述铜管2与所述基座1的连接处具有优异的密闭性,避免出现冷媒泄露的情况。

40.在本实施例中,所述焊料3选用黄铜。

41.作为本实施例的优选方案,所述基座1靠近所述铜管2的一端在内侧开设有环形填充槽13,所述环形填充槽13与所述基座1的内部腔体相连通。具体的,所述焊料3难以直接填充于所述铜管2与所述基座1的间隙内,故所述铜管2与所述基座1焊接前,所述焊料3先置于所述环形填充槽13内,当高温熔化所述焊料3时,液态焊料3则沿所述铜管2与所述基座1的间隙处渗入,待液态焊料3冷却凝固时,则将所述铜管2与所述基座1连接,且将所述铜管2与所述基座1间的间隙完全填充密封,即所述环形填充槽13的设计便于焊料3对所述铜管2与所述基座1间间隙的填充密封。

42.进一步的,所述环形填充槽13的壁面呈倾斜设置。该设计不仅便于液态焊料3流入所述铜管2与所述基座1的间隙内,且该壁面可起导向作用,便于所述铜管2插装至所述基座1内部。优选的,所述环形填充槽13的壁面与水平面间的夹角为45

°

。

43.作为本实施例的优选方案,所述基座1的内壁上设有向内延伸形成的若干凸点(图中未示出),若干所述凸点设于所述支撑阶12靠近所述铜管2的一侧,且均匀分布于所述基座1上;若干所述凸点均与所述铜管2的外壁相贴触。若干所述凸点对所述铜管2进行限位,进一步提高所述基座1与所述铜管2的对中性,以此提高该储液器吸气管的整体质量。优选

的,所述凸点呈半球状,如此,保证所述铜管2可顺利插装至所述基座1内部。

44.作为本实施例的优选方案,所述基座1包括一体成型的焊接段14和导气段15;所述焊接段14的壁厚大于所述导气段15的壁厚;所述定位部11设于所述焊接段14靠近所述导气段15的一端。需要说明的是,所述焊接段14用以与储液器盖体进行焊接,而所述导气段15则伸至储液器内部进行冷气传输,而采用所述焊接段14的壁厚大于所述导气段15的壁厚的设计,在保证吸气管与储液器盖体焊接稳定的同时,最大程度的减少生产耗材,以此降低生产成本。

45.一种压缩机,包括储液器,所述储液器包括上述的储液器吸气管。

46.本实用新型所涉及的一种储液器吸气管及具有该储液器吸气管的压缩机,通过合理的结构设置,解决了现有的储液器吸气管结构以铜管为主体,铁套作为辅助定位部件,进而导致管体的整体强度较弱,且生产成本高的问题。

47.以上所述仅为本实用新型较佳的实施例而已,其结构并不限于上述列举的形状,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1