一种采用同一热泵生产贫氪氙和超纯氧的装置及生产工艺的制作方法

1.本发明属于贫氪氙和超纯氧生产技术领域,具体涉及一种采用同一热泵生产贫氪氙和超纯氧的装置及生产工艺。

背景技术:

2.超纯氧在焊接过程中,超纯氧气可以起到与清除碳、磷、硫、硅等杂质的作用,而且氧化过程中产生的热量可维持炼钢所需要的温度,可显著提高提供焊接的质量及产量,在高精密仪器的焊接、激光束切割、光伏、冶金等方面应用广泛,可使切割速率提高50%,得到高质量的切割工件;另一方面,超纯氧在二氧化硅的化学气相沉积,作为氧化源,广泛应用于生产高纯水的反应剂,用于等离子刻蚀等大规模集成电路的电子信息领域。

3.现有的超纯氧生产普遍采用原有空分设备主塔的氧气或液氧,外设单塔来制取超纯氧,在精馏的过程中甲烷也在浓缩,通过在塔釜定期分析,进行手动排放,塔釜液位不稳定,负荷调整会对空分主塔带来影响,导致该方法制备的超纯氧产品纯度低,精馏负荷大,能耗偏高;进一步经过分析发现主要是因甲烷在精馏的过程中也在浓缩,需要在塔釜定期分析、排放,工作量大,且负荷调整会对空分主塔有时带来影响。

技术实现要素:

4.本发明的目的在于克服现有技术中的缺陷,而提供一种采用同一热泵生产贫氪氙和超纯氧的装置及生产工艺。

5.本发明的目的是这样实现的:一种采用同一热泵生产贫氪氙和超纯氧的装置,包括原料液氧管道、贫氪氙罐以及超纯氧储罐,所述原料液氧管道与原料液氧储罐的原料液氧储罐第一进口相连,原料液氧储罐的出口通过吸附塔与贫氪氙塔的进口相连,贫氪氙塔底部的液相出口与贫氪氙罐相连,贫氪氙塔顶部的气相出口通过顶部冷凝器的顶部冷凝器第一进口和顶部冷凝器第一出口与气液分离器ⅰ的进口相连,气液分离器ⅰ的气相出口与脱氪塔的进口相连,脱氪塔的顶部气相出口通过顶部冷凝器第二进口和顶部冷凝器第二出口与气液分离器ⅱ的气液分离器ⅱ第二进口相连,气液分离器ⅱ的液相出口分别与脱氪塔的脱氪塔循环进液口和脱氩塔的进口相连;脱氩塔底部的液相出口与超纯氧储罐相连;所述脱氪塔的中部设有甲烷液体外抽放空管道。

6.本发明的有益效果为:摒弃了传统技术中在精馏配合浓缩的方式来制取超纯氧的方式,而是采用精馏配合在脱氪塔的中部设置甲烷液体外抽放空管道的方式,以实现甲烷的分离以及降低能耗;同时本发明设置有脱氩塔,以实现氩与氧彻底分离,使制备出的超纯氧的纯度为超纯氧产品纯度不低于99.99993%。

7.优选的,所述脱氪塔的进口相对应的脱氪塔内上部设有第一规整填料层,脱氪塔的进口相对应的脱氪塔内上部设有第二规整填料层,第一规整填料层的上部设有第一槽式液体收集分布器,第一槽式液体收集分布器的顶部设有第一温度传感器,第二规整填料层

的上部设有第二槽式液体收集分布器,第二规整填料层的底部设有第二温度传感器,第二规整填料层和第一规整填料层之间相对应的脱氪塔上设有甲烷液体外抽放空管道。

8.本发明利用原料液氧先经过贫氪氙塔的工艺路线,以及对通过气液分离器ⅰ的气相进行分析,并利用脱氪塔自身的结构特征,对脱氪塔精馏过程中组分含量在槽式液体收集分布器上温度分布的不同为基础,在甲烷聚集的地方设置甲烷液体外抽放空管道,精准利用温度调节相应阀门的开度,达到甲烷定期排放甲烷的效果,避免甲烷在纯氪塔釜积聚,影响精馏负荷,进而制备合格的超纯氧产品。

9.优选的,所述贫氪氙罐的顶部设有汽化气出口,汽化气出口通过第十二调节阀和回冷器的回冷器第一进口和回冷器第一出口与原料液氧储罐第二进口相连;脱氪塔底部的液相出口通过第十一调节阀、回冷器第二进口和回冷器第二出口与原料液氧储罐第三进口相连;脱氩塔底部的液相出口通过第十四调节阀、回冷器第四进口和回冷器第四出口与超纯氧储罐相连。

10.优选的,所述原料液氧储罐的出口和吸附塔之间有液氧泵,吸附塔与贫氪氙塔的进口之间设有第一调节阀,气液分离器ⅰ的气相出口与脱氪塔的进口之间设有第二调节阀,气液分离器ⅱ的液相出口和脱氩塔的进口之间设有第三调节阀,气液分离器ⅱ的液相出口和脱氪塔循环进液口之间设有第十六调节阀;所述甲烷液体外抽放空管道通过第十五调节阀与主换热器的主换热器第五进口和主换热器第五出口与大气相连通;气液分离器ⅱ的气相出口通过第四调节阀、主换热器第一进口和主换热器第一出口与大气相连通;所述气液分离器ⅰ的液相出口与贫氪氙塔上部的贫氪氙塔回流口相连。

11.优选的,所述脱氩塔的顶部气相出口通过顶部冷凝器第三进口和顶部冷凝器第三出口与气液分离器ⅱ的气液分离器ⅱ第一进口相连。

12.优选的,所述贫氪氙塔底部的液相出口与贫氪氙罐之间设有第十调节阀。

13.优选的,还包括液氮储罐,液氮储罐的第一液相出口通过第五调节阀与顶部冷凝器的壳程第一进口相连,顶部冷凝器的壳程出口通过主换热器第四进口和主换热器第四出口与热泵的进口相连;热泵的出口通过主换热器第三进口和主换热器第三出口分别与贫氪氙塔底部的贫氪氙塔釜再沸器、脱氪塔底部的脱氪塔釜再沸器以及脱氩塔底部的脱氩塔釜再沸器的进口相连,贫氪氙塔釜再沸器、脱氪塔釜再沸器和脱氩塔釜再沸器的出口分别与顶部冷凝器的壳程第二进口相连。

14.优选的,所述液氮储罐的第二液相出口依次通过回冷器第三进口、回冷器第三出口、第十三调节阀、主换热器第二进口和主换热器第二出口与吸附塔的再生气进口相连,吸附塔的再生气出口与氮气管网相连。

15.优选的,所述主换热器第三出口和贫氪氙塔釜再沸器之间设有第七调节阀,主换热器第三出口和脱氪塔釜再沸器之间设有第八调节阀,主换热器第三出口和脱氩塔釜再沸器之间设有第九调节阀。

16.一种采用同一热泵生产贫氪氙和超纯氧的装置的生产工艺,该生产工艺包括如下步骤:步骤一:原料液氧管道内的原料液氧至原料液氧储罐内缓存,通过液氧泵加压、吸附塔吸附后,通过第一调节阀进入贫氪氙塔内,经贫氪氙塔釜再沸器、顶部冷凝器分别提供热量和冷量精馏,所述原料液氧的温度为:-180~-183℃,流量为:3500nm3/h,气相分率为:

0,原料液氧中的氪含量为:10~200ppm,原料液氧中的氙含量为: 1~50ppm;步骤二:使步骤一中进入贫氪氙塔的原料液进行一次精馏提纯后的气相进入顶部冷凝器部分液化至气液分离器ⅰ内,气液分离器ⅰ的液相回流至贫氪氙塔内;贫氪氙塔的釜液通过第十调节阀至贫氪氙储罐;贫氪氙储罐中的汽化气通过十二调节阀、回冷器第一进口和回冷器第一出口进入原料液氧储罐内缓存;所述贫氪氙塔的釜液温度为:-179.5~-178.5℃,氪氙摩尔分数为:1500~3000ppm;步骤三:步骤二中气液分离器ⅰ的气相进入脱氪塔内,经脱氪塔釜再沸器、顶部冷凝器分别提供热量和冷量精馏后,脱氪塔顶气相经顶部冷凝器液化后进入气液分离器ⅱ中进行气液分离,气液分离器ⅱ内的液相一部分通过脱氪塔循环进液口回流至脱氪塔中,另一部分通过脱氩塔的进口进入脱氩塔中;所述气液分离器ⅱ的液相出口温度:-180~-181℃,液氧含量99.999~99.9995%;步骤四:步骤三中进入脱氩塔的液相在脱氩塔釜再沸器、顶部冷凝器分别提供热量和冷量精馏后,脱氩塔釜液通过第十四调节阀、回冷器第四进口和回冷器第四出口进入超纯氧储罐中,所述回冷器第四出口的超纯氧液的温度为:-181~-182℃,液氧含量99.99993~99.99995%;步骤五:步骤三中经脱氪塔精馏后的脱氪塔釜液通过脱氪塔底部的液相出口、第十一调节阀、回冷器第二进口、回冷器第二出口和原料液氧储罐第三进口进入到原料液氧储罐中;所述脱氪塔液相出口的脱氪塔釜液温度为:-178~-179℃,氪气含量10~100ppm;所述回冷器第二出口的液相温度:-180~-181℃;步骤六:步骤三中脱氪塔精馏过程中,脱氪塔上部的液相通过第一槽式液体收集分布器进入第一规整填料层中,液相在重力的作用下再通过第二槽式液体收集分布器和第二规整填料层进入脱氪塔的底部,上述过程中第一温度传感器检测第一槽式液体收集分布器上部液相的温度,第二温度传感器检测通过第二规整填料层的液相温度;当第一温度传感器和第二温度传感器的平均温度为-160~-165℃时,打开第十五调节阀,脱氪塔的中部液相通过甲烷液体外抽放空管道、主换热器第五进口和主换热器第五出口排放至大气中放空;所述主换热器第五出口的气相温度为:35~40℃,甲烷含量:97~99%;步骤七:步骤四中经过脱氩塔进行精馏后的气相通过脱氩塔的顶部气相出口、顶部冷凝器第三进口、顶部冷凝器第三出口和气液分离器ⅱ第一进口进入气液分离器ⅱ中;气液分离器ⅱ内气液分离后的液相重复上述步骤三,气液分离后的气相通过气液分离器ⅱ的气相出口、第四调节阀、主换热器第一进口和主换热器第一出口排放至大气中放空;步骤八:热泵内的循环气通过主换热器第三进口和主换热器第三出口分别进入贫氪氙塔釜再沸器、脱氪塔釜再沸器和脱氩塔釜再沸器内;步骤九:步骤八中的气氮通过第七调节阀进入贫氪氙塔釜再沸器内,将换热后的液氮送至顶部冷凝器提供冷量,所述进入贫氪氙塔釜再沸器的流量为6000~7000nm3/h,温度为:-170~-172℃;进入顶部冷凝器的温度为-175~-178℃;步骤十:步骤八中的气氮通过第八调节阀进入脱氪塔釜再沸器内,将换热后的液氮送至顶部冷凝器提供冷量,所述进入顶部冷凝器的温度为-176~-178℃; 进入脱氪塔釜再沸器的气氮流量为:3500nm3/h;步骤十一:步骤八中的气氮通过第九调节阀进入脱氩塔釜再沸器内,将换热后的

液氮换热后送至顶部冷凝器提供冷量,所述进入顶部冷凝器的温度为-177~-179℃; 进入脱氩塔釜再沸器的气氮流量:2200~3000 nm3/h;步骤十二:步骤九、步骤十以及步骤十一中进入顶部冷凝器的液氮进行换热后成为气相通过顶部冷凝器的壳程出口、主换热器第四进口和主换热器第四出口进入热泵内;所述主换热器第四出口出口的气相温度为:35~40℃,流量11000~12000nm3/h;步骤十三:当顶部冷凝器的壳程内需要补入冷量时,液氮储罐内的液氮通过液氮储罐的第一液相出口、第五调节阀和顶部冷凝器的壳程第一进口向顶部冷凝器的壳程补入液氮;所述补入顶部冷凝器的壳程液氮温度为:

ꢀ‑

181~-182℃;步骤十四:当吸附塔需要再生时,液氮储罐内的液氮通过液氮储罐的第二液相出口、回冷器第三进口、回冷器第三出口、第十三调节阀、主换热器第二进口和主换热器第二出口进入吸附塔中进行再生,再生后的氮气通过吸附塔的再生气出口送入氮气管网。

17.按照上述方案制成的一种采用同一热泵生产贫氪氙和超纯氧的装置及生产工艺,通过采用同一热泵实现能量高度集成,从而实现稳定生产粗氪氙产品和超纯氧产品,其中超纯氧产品纯度不低于99.99993%。与传统工艺技术相比,本发明具有如下优点:1、本发明能够实现同时生产贫氪氙液和超纯氧产品;2、本发明通过吸附塔去除水和二氧化碳,并利用精馏原理以及脱氪塔内组分分布不同的原理设置了甲烷液体外抽放空管道,以实现将甲烷快速抽出,为实现制备超纯氧奠定了基础;通过以温度的形式监控,并选择甲烷液体外抽放空管道的外抽时机,可以稳定调节超纯氧产品内甲烷杂质含量在≤0.1ppm,以保证超纯氧产品满足gb/t14599-2008的标准。3、热泵能量高度集成,贫氪氙塔、脱氪塔、脱氩塔均共用一台顶部冷凝器,温区可控;4、生产的粗氪氙产品储存在贫氪氙罐内,贫氪氙的气相再回收,可以根据市场价位进行储蓄,实现产品利润最大化; 5、本发明能量高度集成,具体地说热泵出口气可同时进入到贫氪氙塔釜再沸器、脱氪塔釜再沸器、脱氩塔釜再沸器,实现能量的并联调节,均液化后,至顶部冷凝器提供冷量后,蒸发氮气经复热后,进热泵,构成循环再利用;6、本发明贫氪氙储罐气相、脱氪塔釜液相与原料液氧储罐中间设置回冷器,有效回收放空气液中的氪气,减少氪气的放空。

附图说明

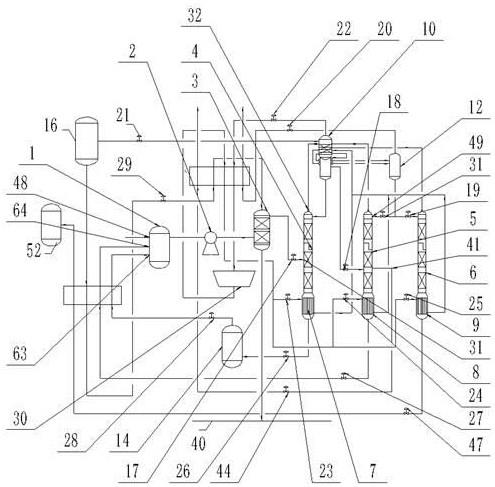

18.图1为本发明的结构示意图。

19.图2为本发明中脱氪塔的结构示意图。

20.图3为本发明顶部冷凝器的结构示意图。

21.图4为本发明回冷器的结构示意图。

22.图5为本发明主换热器的结构示意图。

具体实施方式

23.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,在各图中相同的标号表示相同的部件。为使图面简洁,各图中只示意性地表示出了与发明相关的部分,它们并不代表其作为产品的实际结构。

24.如图1、2、3、4、5所示,本发明为一种采用同一热泵生产贫氪氙和超纯氧的装置及生产工艺,其中装置包括原料液氧管道、贫氪氙罐14以及超纯氧储罐52,所述原料液氧管道

与原料液氧储罐1的原料液氧储罐第一进口48相连,原料液氧储罐1的出口通过吸附塔3与贫氪氙塔4的进口相连,贫氪氙塔4底部的液相出口与贫氪氙罐14相连,贫氪氙塔4顶部的气相出口通过顶部冷凝器10的顶部冷凝器第一进口33和顶部冷凝器第一出口39与气液分离器ⅰ11的进口相连,气液分离器ⅰ11的气相出口与脱氪塔5的进口相连,脱氪塔5的顶部气相出口通过顶部冷凝器第二进口36和顶部冷凝器第二出口34与气液分离器ⅱ12的气液分离器ⅱ第二进口相连,气液分离器ⅱ12的液相出口分别与脱氪塔5的脱氪塔循环进液口49和脱氩塔6的进口相连;脱氩塔6底部的液相出口与超纯氧储罐52相连;所述脱氪塔5的中部设有甲烷液体外抽放空管道41。

25.进一步地,如图2所示,所述脱氪塔5的进口相对应的脱氪塔5内上部设有第一规整填料层67,脱氪塔5的进口相对应的脱氪塔5内上部设有第二规整填料层68,第一规整填料层67的上部设有第一槽式液体收集分布器69,第一槽式液体收集分布器69的顶部设有第一温度传感器70,第二规整填料层68的上部设有第二槽式液体收集分布器71,第二规整填料层68的底部设有第二温度传感器72,第二规整填料层68和第一规整填料层67之间相对应的脱氪塔5上设有甲烷液体外抽放空管道41。

26.进一步地,所述贫氪氙罐14的顶部设有汽化气出口,汽化气出口通过第十二调节阀28和回冷器15的回冷器第一进口57和回冷器第一出口60与原料液氧储罐第二进口63相连;脱氪塔5底部的液相出口通过第十一调节阀27、回冷器第二进口45和回冷器第二出口61与原料液氧储罐第三进口64相连;脱氩塔6底部的液相出口通过第十四调节阀47、回冷器第四进口51和回冷器第四出口50与超纯氧储罐52相连。

27.进一步地,所述原料液氧储罐1的出口和吸附塔3之间有液氧泵2,吸附塔3与贫氪氙塔4的进口之间设有第一调节阀17,气液分离器ⅰ11的气相出口与脱氪塔5的进口之间设有第二调节阀18,气液分离器ⅱ12的液相出口和脱氩塔6的进口之间设有第三调节阀19,气液分离器ⅱ12的液相出口和脱氪塔循环进液口49之间设有第十六调节阀31;所述甲烷液体外抽放空管道41通过第十五调节阀44与主换热器13的主换热器第五进口43和主换热器第五出口42与大气相连通;气液分离器ⅱ12的气相出口通过第四调节阀20、主换热器第一进口66和主换热器第一出口55与大气相连通;所述气液分离器ⅰ11的液相出口与贫氪氙塔4上部的贫氪氙塔回流口相连。

28.进一步地,所述脱氩塔6的顶部气相出口通过顶部冷凝器第三进口37和顶部冷凝器第三出口35与气液分离器ⅱ12的气液分离器ⅱ第一进口相连。

29.进一步地,所述贫氪氙塔4底部的液相出口与贫氪氙罐14之间设有第十调节阀26。

30.进一步地,还包括液氮储罐16,液氮储罐16的第一液相出口通过第五调节阀21与顶部冷凝器10的壳程第一进口32相连,顶部冷凝器10的壳程出口通过第六调节阀22、主换热器第四进口56和主换热器第四出口46与热泵30的进口相连;热泵30的出口通过主换热器第三进口58和主换热器第三出口53分别与贫氪氙塔4底部的贫氪氙塔釜再沸器7、脱氪塔5底部的脱氪塔釜再沸器8以及脱氩塔6底部的脱氩塔釜再沸器9的进口相连,贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9的出口分别与顶部冷凝器10的壳程第二进口38相连。

31.进一步地,所述液氮储罐16的第二液相出口依次通过回冷器第三进口59、回冷器第三出口62、第十三调节阀29、主换热器第二进口65和主换热器第二出口54与吸附塔3的再

生气进口相连,吸附塔3的再生气出口与氮气管网40相连。

32.进一步地,所述主换热器第三出口53和贫氪氙塔釜再沸器7之间设有第七调节阀23,主换热器第三出口53和脱氪塔釜再沸器8之间设有第八调节阀24,主换热器第三出口53和脱氩塔釜再沸器9之间设有第九调节阀25。

33.本发明还提供了一种采用同一热泵生产贫氪氙和超纯氧的装置的生产工艺,包括如下步骤:步骤一:原料液氧管道内的原料液氧至原料液氧储罐1内缓存,通过液氧泵2加压、吸附塔3吸附后,通过第一调节阀17进入贫氪氙塔4内,经贫氪氙塔釜再沸器7、顶部冷凝器10分别提供热量和冷量精馏,所述原料液氧的温度为:-180~-183℃,流量为:3500nm3/h,气相分率为:0,原料液氧中的氪含量为:10~200ppm,原料液氧中的氙含量为: 1~50ppm;步骤二:使步骤一中进入贫氪氙塔4的原料液进行一次精馏提纯后的气相进入顶部冷凝器10部分液化至气液分离器ⅰ11内,气液分离器ⅰ11的液相回流至贫氪氙塔4内;贫氪氙塔的釜液通过第十调节阀26至贫氪氙储罐14;贫氪氙储罐14中的汽化气通过十二调节阀28、回冷器第一进口57和回冷器第一出口60进入原料液氧储罐1内缓存;所述贫氪氙塔的釜液温度为:-179.5~-178.5℃,氪氙摩尔分数为:1500~3000ppm;步骤三:步骤二中气液分离器ⅰ11的气相进入脱氪塔5内,经脱氪塔釜再沸器8、顶部冷凝器10分别提供热量和冷量精馏后,脱氪塔顶气相经顶部冷凝器10液化后进入气液分离器ⅱ12中进行气液分离,气液分离器ⅱ12内的液相一部分通过脱氪塔循环进液口49回流至脱氪塔5中,另一部分通过脱氩塔6的进口进入脱氩塔6中;所述气液分离器ⅱ12的液相出口温度:-180~-181℃,液氧含量99.999~99.9995%;步骤四:步骤三中进入脱氩塔6的液相在脱氩塔釜再沸器9、顶部冷凝器10分别提供热量和冷量精馏后,脱氩塔釜液通过第十四调节阀47、回冷器第四进口51和回冷器第四出口50进入超纯氧储罐52中,所述回冷器第四出口50的超纯氧液的温度为:-181~-182℃,液氧含量99.99993~99.99995%;步骤五:步骤三中经脱氪塔5精馏后的脱氪塔釜液通过脱氪塔5底部的液相出口、第十一调节阀27、回冷器第二进口45、回冷器第二出口61和原料液氧储罐第三进口64进入到原料液氧储罐1中;所述脱氪塔5液相出口的脱氪塔釜液温度为:-178~-179℃,氪气含量10~100ppm;所述回冷器第二出口61的液相温度:-180~-181℃;步骤六:步骤三中脱氪塔5精馏过程中,脱氪塔5上部的液相通过第一槽式液体收集分布器69进入第一规整填料层67中,液相在重力的作用下再通过第二槽式液体收集分布器71和第二规整填料层68进入脱氪塔5的底部,上述过程中第一温度传感器70检测第一槽式液体收集分布器69上部液相的温度,第二温度传感器72检测通过第二规整填料层68的液相温度;当第一温度传感器70和第二温度传感器72的平均温度为-160~-165℃时,打开第十五调节阀44,脱氪塔5的中部液相通过甲烷液体外抽放空管道41、主换热器第五进口43和主换热器第五出口42排放至大气中放空;所述主换热器第五出口42的气相温度为:35~40℃,甲烷含量:97~99%;步骤七:步骤四中经过脱氩塔6进行精馏后的气相通过脱氩塔6的顶部气相出口、顶部冷凝器第三进口37、顶部冷凝器第三出口35和气液分离器ⅱ第一进口进入气液分离器ⅱ12中;气液分离器ⅱ12内气液分离后的液相重复上述步骤三,气液分离后的气相通过气

液分离器ⅱ12的气相出口、第四调节阀20、主换热器第一进口66和主换热器第一出口55排放至大气中放空;步骤八:热泵30内的循环气通过主换热器第三进口58和主换热器第三出口53分别进入贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9内;步骤九:步骤八中的气氮通过第七调节阀23进入贫氪氙塔釜再沸器7内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入贫氪氙塔釜再沸器的流量为6000~7000nm3/h,温度为:-170~-172℃;进入顶部冷凝器10的温度为-175~-178℃;步骤十:步骤八中的气氮通过第八调节阀24进入脱氪塔釜再沸器8内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-176~-178℃; 进入脱氪塔釜再沸器8的气氮流量为:3500nm3/h;步骤十一:步骤八中的气氮通过第九调节阀25进入脱氩塔釜再沸器9内,将换热后的液氮换热后送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-177~-179℃; 进入脱氩塔釜再沸器9的气氮流量:2200~3000 nm3/h;步骤十二:步骤九、步骤十以及步骤十一中进入顶部冷凝器10的液氮进行换热后成为气相通过顶部冷凝器10的壳程出口、主换热器第四进口56和主换热器第四出口46进入热泵30内;所述主换热器第四出口46出口的气相温度为:35~40℃,流量11000~12000nm3/h;步骤十三:当顶部冷凝器10的壳程内需要补入冷量时,液氮储罐16内的液氮通过液氮储罐16的第一液相出口、第五调节阀21和顶部冷凝器10的壳程第一进口32向顶部冷凝器10的壳程补入液氮;所述补入顶部冷凝器10的壳程液氮温度为:

ꢀ‑

181~-182℃;步骤十四:当吸附塔3需要再生时,液氮储罐16内的液氮通过液氮储罐16的第二液相出口、回冷器第三进口59、回冷器第三出口62、第十三调节阀29、主换热器第二进口65和主换热器第二出口54进入吸附塔3中进行再生,再生后的氮气通过吸附塔3的再生气出口送入氮气管网40。

34.本发明是一种从液氧中提取贫氪氙,同时对提取贫氪氙后的气氧进行进一步精加工,生产超纯氧的工艺,得到贫氪氙含量≥1500ppm,超纯氧产品纯度不低于99.99993%。其中超纯氧产品质量高于国家标准gb/t 14599-2008《纯氧、高纯氧和超纯氧》质量指标≥99.9999%;本发明工艺方法的优势在于:1、实现贫氪氙液和超纯氧产品同时生产; 2、利用精馏原理,脱氪塔内组分分布不同,在脱氪塔的中下部设置中抽管线,将脱氪塔内此部位的甲烷自动抽出;3、热泵能量高度集成,贫氪氙塔、脱氪塔、脱氩塔均共用一台顶部冷凝器,温区可控;4、贫氪氙塔顶的气液分离器一与顶部冷凝器共用一台封头,设备利用最大化;5、生产的粗氪氙产品储存在贫氪氙罐内,贫氪氙的气相再回收,可以根据市场价位进行储蓄,实现产品利润最大化; 6、本发明能量高度集成,具体地说热泵出口气可同时进入到贫氪氙塔釜再沸器、脱氪塔釜再沸器、脱氩塔釜再沸器,实现能量的并联调节,均液化后,至顶部冷凝器提供冷量,蒸发氮气经复热后,进热泵,构成循环再利用;7、本发明贫氪氙储罐气相、脱氪塔釜液相与原料液氧储罐中间设置回冷器,有效回收放空气液中的氪气,减少氪气的放空。

35.下面将结合本发明的实施例,对本发明的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域内的普通技术人员在没有做出创造性劳动的前提下所获得的所有

其他的实施例,都属于本发明保护的范围。

36.实施例1一种采用同一热泵生产贫氪氙和超纯氧的装置,包括原料液氧管道、贫氪氙罐14以及超纯氧储罐52,所述原料液氧管道与原料液氧储罐1的原料液氧储罐第一进口48相连,原料液氧储罐1的出口通过吸附塔3与贫氪氙塔4的进口相连,贫氪氙塔4底部的液相出口与贫氪氙罐14相连,贫氪氙塔4顶部的气相出口通过顶部冷凝器10的顶部冷凝器第一进口33和顶部冷凝器第一出口39与气液分离器ⅰ11的进口相连,气液分离器ⅰ11的气相出口与脱氪塔5的进口相连,脱氪塔5的顶部气相出口通过顶部冷凝器第二进口36和顶部冷凝器第二出口34与气液分离器ⅱ12的气液分离器ⅱ第二进口相连,气液分离器ⅱ12的液相出口分别与脱氪塔5的脱氪塔循环进液口49和脱氩塔6的进口相连;脱氩塔6底部的液相出口与超纯氧储罐52相连;所述脱氪塔5的中部设有甲烷液体外抽放空管道41。所述脱氪塔5的进口相对应的脱氪塔5内上部设有第一规整填料层67,脱氪塔5的进口相对应的脱氪塔5内上部设有第二规整填料层68,第一规整填料层67的上部设有第一槽式液体收集分布器69,第一槽式液体收集分布器69的顶部设有第一温度传感器70,第二规整填料层68的上部设有第二槽式液体收集分布器71,第二规整填料层68的底部设有第二温度传感器72,第二规整填料层68和第一规整填料层67之间相对应的脱氪塔5上设有甲烷液体外抽放空管道41。所述贫氪氙罐14的顶部设有汽化气出口,汽化气出口通过第十二调节阀28和回冷器15的回冷器第一进口57和回冷器第一出口60与原料液氧储罐第二进口63相连;脱氪塔5底部的液相出口通过第十一调节阀27、回冷器第二进口45和回冷器第二出口61与原料液氧储罐第三进口64相连;脱氩塔6底部的液相出口通过第十四调节阀47、回冷器第四进口51和回冷器第四出口50与超纯氧储罐52相连。所述原料液氧储罐1的出口和吸附塔3之间有液氧泵2,吸附塔3与贫氪氙塔4的进口之间设有第一调节阀17,气液分离器ⅰ11的气相出口与脱氪塔5的进口之间设有第二调节阀18,气液分离器ⅱ12的液相出口和脱氩塔6的进口之间设有第三调节阀19,气液分离器ⅱ12的液相出口和脱氪塔循环进液口49之间设有第十六调节阀31;所述甲烷液体外抽放空管道41通过第十五调节阀44与主换热器13的主换热器第五进口43和主换热器第五出口42与大气相连通;气液分离器ⅱ12的气相出口通过第四调节阀20、主换热器第一进口66和主换热器第一出口55与大气相连通。所述脱氩塔6的顶部气相出口通过顶部冷凝器第三进口37和顶部冷凝器第三出口35与气液分离器ⅱ12的气液分离器ⅱ第一进口相连。所述贫氪氙塔4底部的液相出口与贫氪氙罐14之间设有第十调节阀26。所述气液分离器ⅰ11的液相出口与贫氪氙塔4上部的贫氪氙塔回流口相连。还包括液氮储罐16,液氮储罐16的第一液相出口通过第五调节阀21与顶部冷凝器10的壳程第一进口32相连,顶部冷凝器10的壳程出口通过第六调节阀22、主换热器第四进口56和主换热器第四出口46与热泵30的进口相连;热泵30的出口通过主换热器第三进口58和主换热器第三出口53分别与贫氪氙塔4底部的贫氪氙塔釜再沸器7、脱氪塔5底部的脱氪塔釜再沸器8以及脱氩塔6底部的脱氩塔釜再沸器9的进口相连,贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9的出口分别与顶部冷凝器10的壳程第二进口38相连。所述液氮储罐16的第二液相出口依次通过回冷器第三进口59、回冷器第三出口62、第十三调节阀29、主换热器第二进口65和主换热器第二出口54与吸附塔3的再生气进口相连,吸附塔3的再生气出口与氮气管网40相连。所述主换热器第三出口53和贫氪氙塔釜再沸器7之间设有第七调节阀23,主换热器第三出口53和脱氪塔

釜再沸器8之间设有第八调节阀24,主换热器第三出口53和脱氩塔釜再沸器9之间设有第九调节阀25。

37.本发明还提供了一种采用同一热泵生产贫氪氙和超纯氧的装置的生产工艺,包括如下步骤:步骤一:原料液氧管道内的原料液氧至原料液氧储罐1内缓存,通过液氧泵2加压、吸附塔3吸附后,通过第一调节阀17进入贫氪氙塔4内,经贫氪氙塔釜再沸器7、顶部冷凝器10分别提供热量和冷量精馏,所述原料液氧的温度为:-180~-183℃,流量为:3500nm3/h,气相分率为:0,原料液氧中的氪含量为:10~200ppm,原料液氧中的氙含量为: 1~50ppm;步骤二:使步骤一中进入贫氪氙塔4的原料液进行一次精馏提纯后的气相进入顶部冷凝器10部分液化至气液分离器ⅰ11内,气液分离器ⅰ11的液相回流至贫氪氙塔4内;贫氪氙塔的釜液通过第十调节阀26至贫氪氙储罐14;贫氪氙储罐14中的汽化气通过十二调节阀28、回冷器第一进口57和回冷器第一出口60进入原料液氧储罐1内缓存;所述贫氪氙塔的釜液温度为:-179.5~-178.5℃,氪氙摩尔分数为:1500~3000ppm;步骤三:步骤二中气液分离器ⅰ11的气相进入脱氪塔5内,经脱氪塔釜再沸器8、顶部冷凝器10分别提供热量和冷量精馏后,脱氪塔顶气相经顶部冷凝器10液化后进入气液分离器ⅱ12中进行气液分离,气液分离器ⅱ12内的液相一部分通过脱氪塔循环进液口49回流至脱氪塔5中,另一部分通过脱氩塔6的进口进入脱氩塔6中;所述气液分离器ⅱ12的液相出口温度:-180~-181℃,液氧含量99.999%;步骤四:步骤三中进入脱氩塔6的液相在脱氩塔釜再沸器9、顶部冷凝器10分别提供热量和冷量精馏后,脱氩塔釜液通过第十四调节阀47、回冷器第四进口51和回冷器第四出口50进入超纯氧储罐52中,所述回冷器第四出口50的超纯氧液的温度为:-181~-182℃,液氧含量99.99993%;步骤五:步骤三中经脱氪塔5精馏后的脱氪塔釜液通过脱氪塔5底部的液相出口、第十一调节阀27、回冷器第二进口45、回冷器第二出口61和原料液氧储罐第三进口64进入到原料液氧储罐1中;所述脱氪塔5液相出口的脱氪塔釜液温度为:-178~-179℃,氪气含量10~100ppm;所述回冷器第二出口61的液相温度:-180~-181℃;步骤六:步骤三中脱氪塔5精馏过程中,脱氪塔5上部的液相通过第一槽式液体收集分布器69进入第一规整填料层67中,液相在重力的作用下再通过第二槽式液体收集分布器71和第二规整填料层68进入脱氪塔5的底部,上述过程中第一温度传感器70检测第一槽式液体收集分布器69上部液相的温度,第二温度传感器72检测通过第二规整填料层68的液相温度;当第一温度传感器70和第二温度传感器72的平均温度为-160℃时,打开第十五调节阀44,脱氪塔5的中部液相通过甲烷液体外抽放空管道41、主换热器第五进口43和主换热器第五出口42排放至大气中放空;所述主换热器第五出口42的气相温度为:35~40℃,甲烷含量:97~99%;步骤七:步骤四中经过脱氩塔6进行精馏后的气相通过脱氩塔6的顶部气相出口、顶部冷凝器第三进口37、顶部冷凝器第三出口35和气液分离器ⅱ第一进口进入气液分离器ⅱ12中;气液分离器ⅱ12内气液分离后的液相重复上述步骤三,气液分离后的气相通过气液分离器ⅱ12的气相出口、第四调节阀20、主换热器第一进口66和主换热器第一出口55排放至大气中放空;

步骤八:热泵30内的循环气通过主换热器第三进口58和主换热器第三出口53分别进入贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9内;53分别进入贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9内;步骤九:步骤八中的气氮通过第七调节阀23进入贫氪氙塔釜再沸器7内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入贫氪氙塔釜再沸器的流量为6000nm3/h,温度为:-170~-172℃;进入顶部冷凝器10的温度为-175~-178℃;步骤十:步骤八中的气氮通过第八调节阀24进入脱氪塔釜再沸器8内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-176~-178℃; 进入脱氪塔釜再沸器8的气氮流量为:3500nm3/h;步骤十一:步骤八中的气氮通过第九调节阀25进入脱氩塔釜再沸器9内,将换热后的液氮换热后送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-177~-179℃; 进入脱氩塔釜再沸器9的气氮流量: 3000 nm3/h;步骤十二:步骤九、步骤十以及步骤十一中进入顶部冷凝器10的液氮进行换热后成为气相通过顶部冷凝器10的壳程出口、主换热器第四进口56和主换热器第四出口46进入热泵30内;所述主换热器第四出口46出口的气相温度为:35~40℃,流量11000~12000nm3/h;步骤十三:当顶部冷凝器10的壳程内需要补入冷量时,液氮储罐16内的液氮通过液氮储罐16的第一液相出口、第五调节阀21和顶部冷凝器10的壳程第一进口32向顶部冷凝器10的壳程补入液氮;所述补入顶部冷凝器10的壳程液氮温度为:

ꢀ‑

181~-182℃。

38.实施例2一种采用同一热泵生产贫氪氙和超纯氧的装置,其结构与实施例1相同,因此不在赘述。

39.本发明还提供了一种采用同一热泵生产贫氪氙和超纯氧的装置的生产工艺,包括如下步骤:步骤一:原料液氧管道内的原料液氧至原料液氧储罐1内缓存,通过液氧泵2加压、吸附塔3吸附后,通过第一调节阀17进入贫氪氙塔4内,经贫氪氙塔釜再沸器7、顶部冷凝器10分别提供热量和冷量精馏,所述原料液氧的温度为:-180~-183℃,流量为:3500nm3/h,气相分率为:0,原料液氧中的氪含量为:10~200ppm,原料液氧中的氙含量为: 1~50ppm;步骤二:使步骤一中进入贫氪氙塔4的原料液进行一次精馏提纯后的气相进入顶部冷凝器10部分液化至气液分离器ⅰ11内,气液分离器ⅰ11的液相回流至贫氪氙塔4内;贫氪氙塔的釜液通过第十调节阀26至贫氪氙储罐14;贫氪氙储罐14中的汽化气通过十二调节阀28、回冷器第一进口57和回冷器第一出口60进入原料液氧储罐1内缓存;所述贫氪氙塔的釜液温度为:-179.5~-178.5℃,氪氙摩尔分数为:1500~3000ppm;步骤三:步骤二中气液分离器ⅰ11的气相进入脱氪塔5内,经脱氪塔釜再沸器8、顶部冷凝器10分别提供热量和冷量精馏后,脱氪塔顶气相经顶部冷凝器10液化后进入气液分离器ⅱ12中进行气液分离,气液分离器ⅱ12内的液相一部分通过脱氪塔循环进液口49回流至脱氪塔5中,另一部分通过脱氩塔6的进口进入脱氩塔6中;所述气液分离器ⅱ12的液相出口温度:-180~-181℃,液氧含量99.9995%;步骤四:步骤三中进入脱氩塔6的液相在脱氩塔釜再沸器9、顶部冷凝器10分别提

供热量和冷量精馏后,脱氩塔釜液通过第十四调节阀47、回冷器第四进口51和回冷器第四出口50进入超纯氧储罐52中,所述回冷器第四出口50的超纯氧液的温度为:-181~-182℃,液氧含量99.99995%;步骤五:步骤三中经脱氪塔5精馏后的脱氪塔釜液通过脱氪塔5底部的液相出口、第十一调节阀27、回冷器第二进口45、回冷器第二出口61和原料液氧储罐第三进口64进入到原料液氧储罐1中;所述脱氪塔5液相出口的脱氪塔釜液温度为:-178~-179℃,氪气含量10~100ppm;所述回冷器第二出口61的液相温度:-180~-181℃;步骤六:步骤三中脱氪塔5精馏过程中,脱氪塔5上部的液相通过第一槽式液体收集分布器69进入第一规整填料层67中,液相在重力的作用下再通过第二槽式液体收集分布器71和第二规整填料层68进入脱氪塔5的底部,上述过程中第一温度传感器70检测第一槽式液体收集分布器69上部液相的温度,第二温度传感器72检测通过第二规整填料层68的液相温度;当第一温度传感器70和第二温度传感器72的平均温度为-165℃时,打开第十五调节阀44,脱氪塔5的中部液相通过甲烷液体外抽放空管道41、主换热器第五进口43和主换热器第五出口42排放至大气中放空;所述主换热器第五出口42的气相温度为:35~40℃,甲烷含量:97~99%;步骤七:步骤四中经过脱氩塔6进行精馏后的气相通过脱氩塔6的顶部气相出口、顶部冷凝器第三进口37、顶部冷凝器第三出口35和气液分离器ⅱ第一进口进入气液分离器ⅱ12中;气液分离器ⅱ12内气液分离后的液相重复上述步骤三,气液分离后的气相通过气液分离器ⅱ12的气相出口、第四调节阀20、主换热器第一进口66和主换热器第一出口55排放至大气中放空;步骤八:热泵30内的循环气通过主换热器第三进口58和主换热器第三出口53分别进入贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9内;53分别进入贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9内;步骤九:步骤八中的气氮通过第七调节阀23进入贫氪氙塔釜再沸器7内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入贫氪氙塔釜再沸器的流量为7000nm3/h,温度为:-170~-172℃;进入顶部冷凝器10的温度为-175~-178℃;步骤十:步骤八中的气氮通过第八调节阀24进入脱氪塔釜再沸器8内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-176~-178℃; 进入脱氪塔釜再沸器8的气氮流量为:3500nm3/h;步骤十一:步骤八中的气氮通过第九调节阀25进入脱氩塔釜再沸器9内,将换热后的液氮换热后送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-177~-179℃; 进入脱氩塔釜再沸器9的气氮流量:2200 nm3/h;步骤十二:步骤九、步骤十以及步骤十一中进入顶部冷凝器10的液氮进行换热后成为气相通过顶部冷凝器10的壳程出口、主换热器第四进口56和主换热器第四出口46进入热泵30内;所述主换热器第四出口46出口的气相温度为:35~40℃,流量11000~12000nm3/h;步骤十三:当顶部冷凝器10的壳程内需要补入冷量时,液氮储罐16内的液氮通过液氮储罐16的第一液相出口、第五调节阀21和顶部冷凝器10的壳程第一进口32向顶部冷凝器10的壳程补入液氮;所述补入顶部冷凝器10的壳程液氮温度为:

ꢀ‑

181~-182℃;

步骤十四:当吸附塔3需要再生时,液氮储罐16内的液氮通过液氮储罐16的第二液相出口、回冷器第三进口59、回冷器第三出口62、第十三调节阀29、主换热器第二进口65和主换热器第二出口54进入吸附塔3中进行再生,再生后的氮气通过吸附塔3的再生气出口送入氮气管网40。

40.实施例3一种采用同一热泵生产贫氪氙和超纯氧的装置,其结构与实施例1相同,因此不在赘述。

41.本发明还提供了一种采用同一热泵生产贫氪氙和超纯氧的装置的生产工艺,包括如下步骤:步骤一:原料液氧管道内的原料液氧至原料液氧储罐1内缓存,通过液氧泵2加压、吸附塔3吸附后,通过第一调节阀17进入贫氪氙塔4内,经贫氪氙塔釜再沸器7、顶部冷凝器10分别提供热量和冷量精馏,所述原料液氧的温度为:-180~-183℃,流量为:3500nm3/h,气相分率为:0,原料液氧中的氪含量为:10~200ppm,原料液氧中的氙含量为: 1~50ppm;步骤二:使步骤一中进入贫氪氙塔4的原料液进行一次精馏提纯后的气相进入顶部冷凝器10部分液化至气液分离器ⅰ11内,气液分离器ⅰ11的液相回流至贫氪氙塔4内;贫氪氙塔的釜液通过第十调节阀26至贫氪氙储罐14;贫氪氙储罐14中的汽化气通过十二调节阀28、回冷器第一进口57和回冷器第一出口60进入原料液氧储罐1内缓存;所述贫氪氙塔的釜液温度为:-179.5~-178.5℃,氪氙摩尔分数为:1500~3000ppm;步骤三:步骤二中气液分离器ⅰ11的气相进入脱氪塔5内,经脱氪塔釜再沸器8、顶部冷凝器10分别提供热量和冷量精馏后,脱氪塔顶气相经顶部冷凝器10液化后进入气液分离器ⅱ12中进行气液分离,气液分离器ⅱ12内的液相一部分通过脱氪塔循环进液口49回流至脱氪塔5中,另一部分通过脱氩塔6的进口进入脱氩塔6中;所述气液分离器ⅱ12的液相出口温度:-180~-181℃,液氧含量99.9993%;步骤四:步骤三中进入脱氩塔6的液相在脱氩塔釜再沸器9、顶部冷凝器10分别提供热量和冷量精馏后,脱氩塔釜液通过第十四调节阀47、回冷器第四进口51和回冷器第四出口50进入超纯氧储罐52中,所述回冷器第四出口50的超纯氧液的温度为:-181~-182℃,液氧含量99.99994%;步骤五:步骤三中经脱氪塔5精馏后的脱氪塔釜液通过脱氪塔5底部的液相出口、第十一调节阀27、回冷器第二进口45、回冷器第二出口61和原料液氧储罐第三进口64进入到原料液氧储罐1中;所述脱氪塔5液相出口的脱氪塔釜液温度为:-178~-179℃,氪气含量10~100ppm;所述回冷器第二出口61的液相温度:-180~-181℃;步骤六:步骤三中脱氪塔5精馏过程中,脱氪塔5上部的液相通过第一槽式液体收集分布器69进入第一规整填料层67中,液相在重力的作用下再通过第二槽式液体收集分布器71和第二规整填料层68进入脱氪塔5的底部,上述过程中第一温度传感器70检测第一槽式液体收集分布器69上部液相的温度,第二温度传感器72检测通过第二规整填料层68的液相温度;当第一温度传感器70和第二温度传感器72的平均温度为-162℃时,打开第十五调节阀44,脱氪塔5的中部液相通过甲烷液体外抽放空管道41、主换热器第五进口43和主换热器第五出口42排放至大气中放空;所述主换热器第五出口42的气相温度为:35~40℃,甲烷含量:97~99%;

步骤七:步骤四中经过脱氩塔6进行精馏后的气相通过脱氩塔6的顶部气相出口、顶部冷凝器第三进口37、顶部冷凝器第三出口35和气液分离器ⅱ第一进口进入气液分离器ⅱ12中;气液分离器ⅱ12内气液分离后的液相重复上述步骤三,气液分离后的气相通过气液分离器ⅱ12的气相出口、第四调节阀20、主换热器第一进口66和主换热器第一出口55排放至大气中放空;步骤八:热泵30内的循环气通过主换热器第三进口58和主换热器第三出口53分别进入贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9内;53分别进入贫氪氙塔釜再沸器7、脱氪塔釜再沸器8和脱氩塔釜再沸器9内;步骤九:步骤八中的气氮通过第七调节阀23进入贫氪氙塔釜再沸器7内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入贫氪氙塔釜再沸器的流量为6500nm3/h,温度为:-170~-172℃;进入顶部冷凝器10的温度为-175~-178℃;步骤十:步骤八中的气氮通过第八调节阀24进入脱氪塔釜再沸器8内,将换热后的液氮送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-176~-178℃; 进入脱氪塔釜再沸器8的气氮流量为:3500nm3/h;步骤十一:步骤八中的气氮通过第九调节阀25进入脱氩塔釜再沸器9内,将换热后的液氮换热后送至顶部冷凝器10提供冷量,所述进入顶部冷凝器10的温度为-177~-179℃; 进入脱氩塔釜再沸器9的气氮流量:2600 nm3/h;步骤十二:步骤九、步骤十以及步骤十一中进入顶部冷凝器10的液氮进行换热后成为气相通过顶部冷凝器10的壳程出口、主换热器第四进口56和主换热器第四出口46进入热泵30内;所述主换热器第四出口46出口的气相温度为:35~40℃,流量11000~12000nm3/h;步骤十三:当顶部冷凝器10的壳程内需要补入冷量时,液氮储罐16内的液氮通过液氮储罐16的第一液相出口、第五调节阀21和顶部冷凝器10的壳程第一进口32向顶部冷凝器10的壳程补入液氮;所述补入顶部冷凝器10的壳程液氮温度为:

ꢀ‑

181~-182℃;步骤十四:当吸附塔3需要再生时,液氮储罐16内的液氮通过液氮储罐16的第二液相出口、回冷器第三进口59、回冷器第三出口62、第十三调节阀29、主换热器第二进口65和主换热器第二出口54进入吸附塔3中进行再生,再生后的氮气通过吸附塔3的再生气出口送入氮气管网40。

42.对比例:一种采用同一热泵生产贫氪氙和超纯氧的装置,其结构与实施例1相同,因此不在赘述。其生产工艺采用实施例1中的生产工艺,对比例中的生产工艺省去了步骤六,在脱氪塔5中甲烷和脱均属于重组分,并重新回收到系统中不利于贫氪氙的提取(即:如后续仍需提取贫氪氙,需要设置诸如精馏塔等设备进行提纯分离),同时通过对比例的方式甲烷在脱氪塔5的塔釜集聚,其精馏负荷为870kw;而本发明实施例1中的工艺,由于甲烷被甲烷液体外抽放空管道41抽取放空,能够使精馏负荷降至840kw,节约消耗30kw,约每年节省电费19万元。

43.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“相连”等等应做广义理解,例如,可以是固定连接,一体地连接,也可以是可拆卸连接;也可以是两个元件内部的连通;可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普

通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。上文的示例仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式、变更和改造均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1