一种新型氢气液化系统

本发明涉及氢气液化系统领域,具体而言,涉及一种新型氢气液化系统。

背景技术:

1、液氢具有较高的体积与质量存储密度,适合大规模运输及储存,与高压储氢相比具有安全性高、方便维护的特点,液氢相关技术的发展将有助于推动氢能大规模商业化应用的进程。

2、由于液氢具有较低的冷凝温度,其液化过程需要较高的能耗,能耗主要来自压缩机做功。因此,氢气液化装置中的压缩机组常采用两级或者多级压缩中间冷却的方式,以减少氢气液化功。目前大中型氢气液化装置可以利用液氮、氢制冷循环、氦制冷循环、混合制冷剂循环等多种方式为原料氢气提供冷量,其中混合制冷剂循环的制冷方式可以实现较低的比功耗,但是其工质配比和系统维护的难度和成本较高;氦制冷循环系统的稳定性更高,但是比功耗相对较大,多用于小型氢气液化装置;目前实际建设的大中型氢气液化系统大多采用液氮配合氢气制冷循环进行预冷。

3、氢制冷循环的形式较为多样,其冷量主要由氢透平膨胀机对外做功或者节流阀膨胀后的冷效应产生,专利文献cn216204684u提出了一种基于双回路循环氢制冷的氢液化系统,其氢制冷循环采用了两级压缩的形式,将高压的氢气分为两股流,分别通入氢透平膨胀机和节流阀以产生冷量,但是这种流程形式结构设计不合理,需要较高的能耗。此外,节流阀的开关调节会导致节流阀前压力和流量的波动,进而影响高转速氢透平膨胀机的稳定性,严重时将引发氢气液化器联锁停机。

技术实现思路

1、本发明实施例提供了一种新型氢气液化系统,以至少解决现有氢液化系统能耗高,并有效提高系统运行稳定性和可靠性的技术问题。

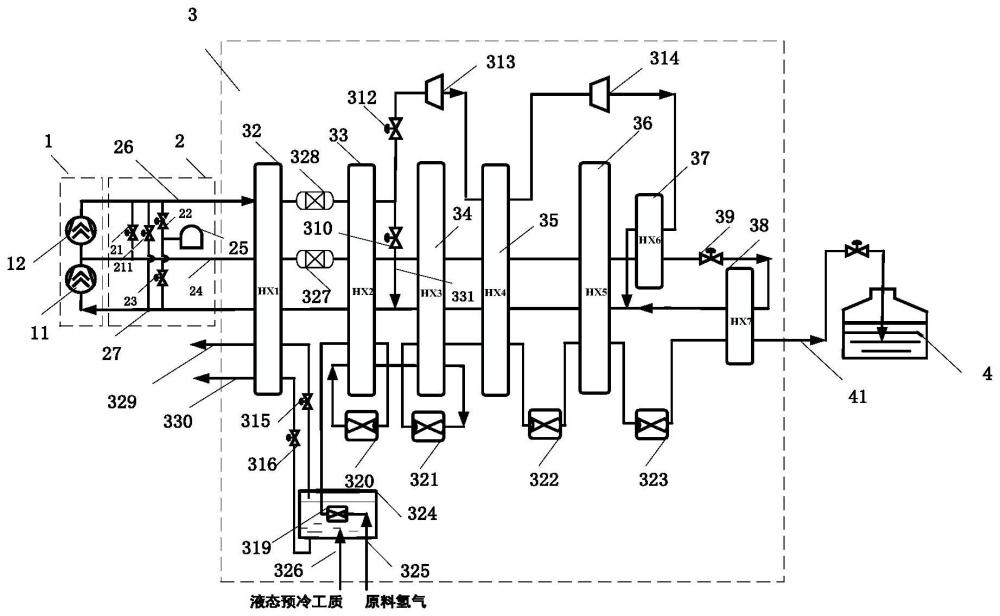

2、根据本发明的实施例,提供了一种新型氢气液化系统,包括:双正压氢气制冷循环单元和连接于所述双正压氢气制冷循环单元的原料氢气液化单元;其中所述双正压氢气制冷循环单元包括氢气增压系统;所述原料氢气液化单元包括连接所述氢气增压系统的冷箱和通过液氢输液管路连接所述冷箱的液氢容器/槽车;

3、其中所述氢气增压系统与所述冷箱构成封闭的循环通道,所述氢气增压系统的高压氢气经过所述冷箱内部氢透平膨胀制冷,形成高压氢气膨胀制冷回路;所述氢气增压系统的中压氢气经过所述冷箱内部节流阀制冷,形成中压氢气节流制冷回路,所述高压氢气膨胀制冷回路和所述中压氢气节流制冷回路构成双正压氢气制冷循环回路,为原料氢气液化单元提供所需要的冷量。

4、进一步地,所述新型氢气液化系统还包括均设置在所述冷箱内的低温储液槽、低温换热器组、氢透平膨胀机组以及低温节流阀;

5、其中所述低温换热器组包括依次并联连接的第一低温换热器、第二低温换热器、第三低温换热器、第四低温换热器、第五低温换热器、第六低温换热器以及第七低温换热器,所述第一低温换热器的高压进口、中压进口以及低压出口分别连接于所述氢气增压系统的高压氢气出口、中压氢气出口以及低压氢气进口;

6、其中所述氢透平膨胀机组包括连接所述第二低温换热器和所述第四低温换热器的第一氢透平膨胀机和连接所述第四换热器与所述第六换热器的第二氢透平膨胀机;

7、其中所述氢气增压系统输出的高压氢气进入所述冷箱,依次通过所述第一低温换热器、第二低温换热器、第一级低温氢透平膨胀机、第四低温换热器、第二级低温氢透平膨胀机、第六低温换热器,随后通过第七低温换热器与所述氢气增压系统之间的回流管路返回至所述氢气增压系统的中压入口以完成下一次循环,由此形成所述高压氢气膨胀制冷回路;

8、其中所述低温节流阀连接于所述第六低温换热器和所述第七低温换热器;

9、其中所述氢气增压系统输出的中压氢气进入所述冷箱后,依次通过所述第一低温换热器、第二低温换热器、第三低温换热器、第四低温换热器、第五低温换热器、第六低温换热器、低温节流阀、第七低温换热器,随后通过第七低温换热器与所述氢气增压系统之间的回流管路返回至所述氢气增压系统的低压氢气入口以完成下一次循环,由此形成所述中压氢气节流制冷回路。

10、进一步地,所述氢透平膨胀机组的氢透平膨胀机的轴承型式为静压气体轴承、动压气体轴承、动静压气体轴承或磁悬浮轴承。

11、进一步地,所述新型氢气液化系统还包括均设置在所述冷箱内的低温吸附器组,所述低温吸附器组包括第一低温吸附器和第二低温吸附器,所述第一低温吸附器设置在第一低温换热器和第二低温换热器之间的高压氢气管路上,用于对来自高压氢气管路的高压氢气进行低温吸附纯化;所述第二低温吸附器设置在第一低温换热器和第二低温换热器之间的中压氢气管路上,用于对来自中压氢气管路的中压氢气进行低温吸附纯化。

12、进一步地,所述新型氢气液化系统还包括连接所述第二低温换热器的高压氢气出口和所述第二低温换热器与所述第三低温换热器之间的低压氢气管路的预冷通道,所述预冷通道上设置有预冷阀门。

13、进一步地,所述新型氢气液化系统还包括均设置在所述冷箱内的正仲氢转化器组;

14、其中所述正仲氢转化器组包括依次串联连接的第一正仲氢转化器、第二正仲氢转化器、第三正仲氢转化器、第四正仲氢转化器、第五正仲氢转化器,其中所述第一正仲氢转化器设置在所述低温储液槽内并连接于原料氢气液化管路;

15、其中所述原料氢气液化管路的原料氢气进入所述低温储液槽内的所述第一正仲氢转化器后依次通过所述第二低温换热器、第二正仲氢转化器,第三低温换热器、第三正仲氢转化器,第四低温换热器、第四正仲氢转化器、第五低温换热器、第五正仲氢转化器、第七低温换热器后,通过所述液氢输液管路进入所述液氢容器/槽车内储存,由此构成原料氢气液化气路。

16、进一步地,所述第二正仲氢转化器、第三正仲氢转化器、第四正仲氢转化器和第五正仲氢转化器分别内置于第二低温换热器、第三低温换热器、第四低温换热器和第五低温换热器的原料氢气液化管路流道内。

17、进一步地,低温储液槽顶部通过低温气体管路连接至第一低温换热器,用于输送低温气体;低温储液槽底部通过液态预冷工质输出管路连接至第一低温换热器,用于输送液态预冷工质,所述低温气体管路上设置有低温气体回收阀门,所述液态预冷工质输出管路上设置有液态预冷工质阀门。

18、进一步地,所述氢气增压系统由高压压缩机和低压压缩机串联构成,低压压缩机的入口通过低压氢气管路与冷箱连接,低压压缩机的出口管路分成两路,一路与高压压缩机入口相连,另一路通过中压氢气管路与冷箱连接,高压压缩机出口通过高压氢气管路连接至冷箱。

19、进一步地,所述高压压缩机和所述低压压缩机为干式无油螺杆压缩机、喷油式螺杆压缩机、活塞式压缩机或者离心式压缩机。

20、进一步地,所述新型氢气液化系统还包括连接于所述氢气增压系统的压力控制系统,所述压力控制系统包括氢气缓冲罐、连接氢气缓冲罐与低压氢气管路的加载阀、连接高压氢气管路和氢气缓冲罐的卸载阀门、连接高压氢气管路和中压氢气管路的调节阀以及连接高压氢气管路和低压氢气管路的旁通阀。

21、进一步地,冷箱的箱体为高真空绝热密封结构,冷箱的箱体设置有铜屏或者箱体设置有与真空泵连接的真空抽口。

22、本发明实施例中的新型氢气液化系统,采用高压膨胀和中压节流相结合的双正压氢气制冷循环,可将高压氢气和中压氢气分别引入冷箱的氢透平膨胀机和低温节流阀产生最佳工况下的最大冷量输出,将氢透平膨胀机路和节流阀路分开。一方面,可有效减少氢气增压系统中高压部分的压缩功耗,有效降低氢液化系统能耗,具有更好的运行经济性,另一方面,可以实现高压氢气膨胀和中压氢气节流的最佳工况匹配,可有效提高系统能效比,并减少了节流阀调节过程对高转速氢透平膨胀机的干扰,使得系统具有更高的运行稳定性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!