原料气参与制冷的级联式制冷循环LNG液化系统和方法与流程

本发明涉及制冷循环领域,具体而言,涉及原料气参与制冷的级联式制冷循环lng液化系统和方法。

背景技术:

1、级联式制冷循环是一种较经典的制冷循环,又称“逐级式”、“复迭式”或“串级式”,这种循环是由若干个不同低温下操作的制冷循环复迭组成。级联式制冷循环于1939年首先应用于液化天然气产品,采用nh3、c2h4为第一、第二级制冷剂。但经典的级联式制冷循环是由c3h8、c2h4和ch4作为制冷剂的三级制冷循环工艺,采用三级节流和低温压缩机,为净化天然气液化提供所需的冷量。

2、然而现有的级联式制冷循环在分离罐分离出气液两相后,气相直接返回至低温压缩机,因此压缩机的成本投资较大。现有的级联式制冷循环为封闭式制冷循环工艺,制冷剂在液化系统中循环,而原料气不参与制冷,进而造成现有的级联式制冷循环工艺存在甲烷冷剂中含丙烷乙烷杂质造成的液相增多蒸发冷剂减少的问题,且流程繁杂,运行投资费用和固定资产投资费用较高。鉴于此,特提出本技术。

技术实现思路

1、本发明的目的包括,例如,提供了原料气参与制冷的级联式制冷循环lng液化系统和方法,区别现有的闭式级联式制冷循环,本发明采用开式制冷循环工艺,让原料气参与制冷过程,简化了工艺流程和设备配置,解决甲烷冷剂中含丙烷乙烷杂质造成的液相增多蒸发冷剂减少的问题,节约了运行投资费用和固定资产投资费用。

2、本发明的实施例可以这样实现:

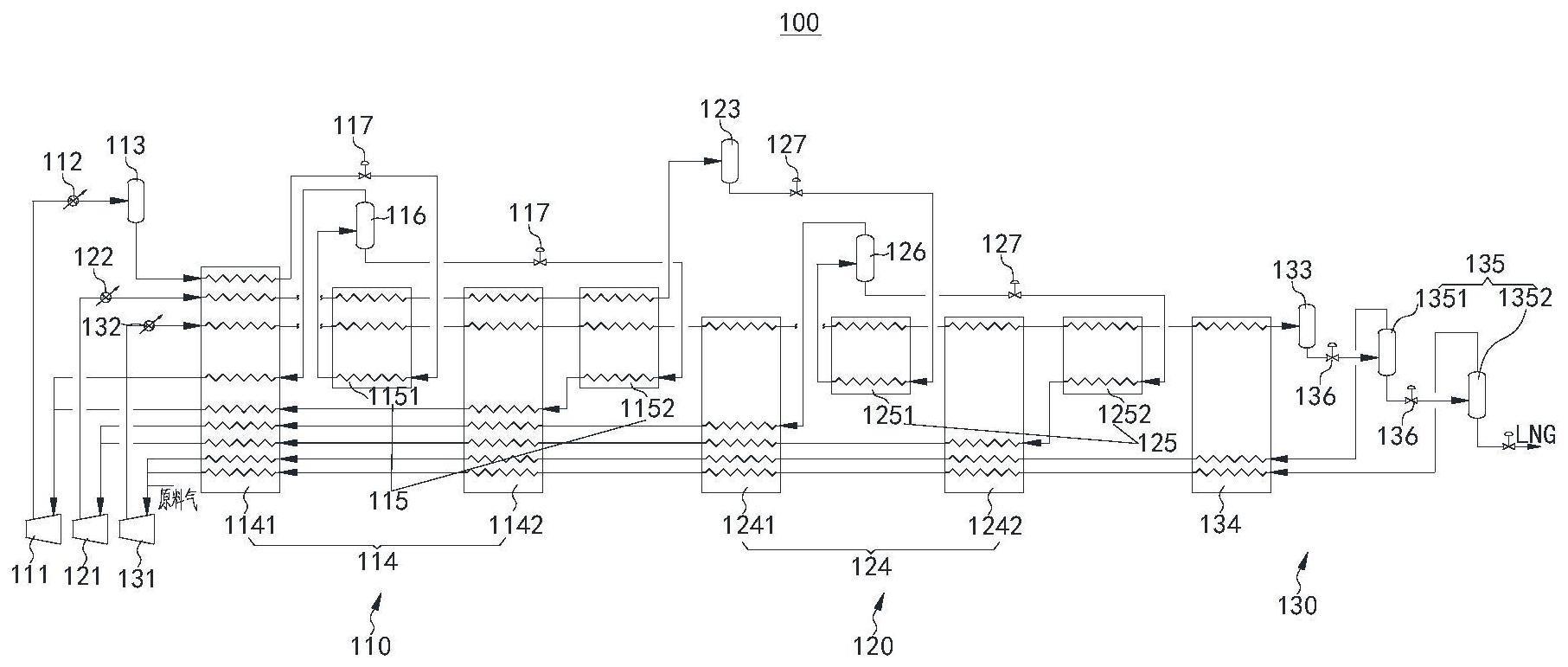

3、第一方面,本发明提供一种原料气参与制冷的级联式制冷循环lng液化系统,包括第一制冷组件、第二制冷组件、原料气制冷组件;

4、所述第一制冷组件包括常温第一制冷剂压缩机、第一制冷剂换热器和第一制冷剂蒸发器,所述第二制冷组件包括常温第二制冷剂压缩机、第二制冷剂换热器和第二制冷剂蒸发器,所述原料气制冷组件包括常温原料气压缩机、原料气换热器和原料气分离罐;

5、所述常温第一制冷剂压缩机和所述常温第二制冷剂压缩机排出的制冷剂分别经所述第一制冷剂蒸发器、所述第二制冷剂蒸发器回收液相潜热;经所述第一制冷剂蒸发器回收液相潜热后的第一制冷剂气相经所述第一制冷剂换热器回收显热后再返回至所述常温第一制冷剂压缩机;经所述第二制冷剂蒸发器回收液相潜热后的第二制冷剂气相经所述第二制冷剂换热器回收显热后再返回至所述常温第二制冷剂压缩机;

6、所述常温原料气压缩机排出的原料气经所述原料气分离罐分离后,液相作为终产品排出,气相经所述原料气换热器回收显热后再返回至所述常温原料气压缩机。

7、在可选的实施方式中,所述第一制冷组件还包括第一制冷剂分离罐,所述第二制冷组件还包括第二制冷剂分离罐,从所述常温第一制冷剂压缩机和所述常温第二制冷剂压缩机排出的制冷剂先分别经过所述第一制冷剂蒸发器和所述第二制冷剂蒸发器进行蒸发,再进入所述第一制冷剂分离罐和所述第二制冷剂分离罐进行分离;或者,制冷剂先分别经过所述第一制冷剂分离罐和所述第二制冷剂分离罐进行分离,再进入所述第一制冷剂蒸发进行蒸发和所述第二制冷剂蒸发器进行蒸发。

8、在可选的实施方式中,所述常温第一制冷剂压缩机排出的第一制冷剂在进入所述第一制冷剂蒸发器或所述第一制冷剂分离罐之前,还包括先将第一制冷剂通入所述第一制冷剂换热器进行换热;

9、所述常温第二制冷剂压缩机排出的第二制冷剂在进入所述第二制冷剂蒸发器或所述第二制冷剂分离罐之前,还包括先将第二制冷剂通入所述第一制冷剂换热器和所述第一制冷剂蒸发器中进行换热;

10、所述常温原料气压缩机排出的原料气在进入所述原料气分离罐之前,还包括先将原料气通入所述第一制冷剂换热器、所述第一制冷剂蒸发器、所述第二制冷剂换热器、所述第二制冷剂蒸发器和所述原料气换热器中进行换热。

11、在可选的实施方式中,从所述原料气分离罐排出的气相在进入所述常温原料气压缩机之前,依次经所述原料气换热器、所述第二制冷剂换热器和所述第一制冷剂换热器进行换热;

12、所述第二制冷剂气相经所述第二制冷剂换热器后,在进入所述常温第二制冷剂压缩机之前,还包括进入所述第一制冷剂换热器继续换热。

13、在可选的实施方式中,所述第一制冷剂换热器和所述第一制冷剂蒸发器集成为一体设置,所述第二制冷剂换热器和所述第二制冷剂蒸发器集成为一体设置。

14、在可选的实施方式中,所述第一制冷剂换热器和所述第一制冷剂蒸发器分体设置且具有n级换热和n级蒸发,所述第二制冷剂换热器和所述第二制冷剂蒸发器分体设置且具有n级换热和n级蒸发。

15、在可选的实施方式中,所述n级换热和n级蒸发中n大于等于2,所述第一制冷剂分离罐和所述第二制冷剂分离罐的个数为n-1,所述原料气分离罐包括一级原料气分离罐和二级原料气分离罐,所述一级原料气分离罐的液相出口与所述二级原料气分离罐连通,所述二级原料气分离罐的液相出口作为最终品排出,所述一级原料气分离罐和所述二级原料气分离罐的气相均返回至所述常温原料气压缩机。

16、在可选的实施方式中,每一级所述第一制冷剂蒸发器的第一制冷剂入口管线上均设置有第一制冷剂节流阀,每一级所述第二制冷剂蒸发器的第二制冷剂入口管线上均设置有第二制冷剂节流阀,所述一级原料气分离罐和所述二级原料气分离罐的进口管线上均设置有原料气节流阀。

17、第二方面,本发明提供一种原料气参与制冷的级联式制冷循环lng液化方法,其使用如前述实施方式任一项所述的原料气参与制冷的级联式制冷循环lng液化系统进行,其包括如下步骤:

18、将从常温第一制冷剂压缩机中排出的第一制冷剂经第一制冷剂蒸发器进行蒸发分离出气液两相,其中,气相经所述第一制冷剂换热器回收气相显热后进入所述第一制冷剂压缩机的进口,液相经所述第一制冷剂蒸发器回收液相潜热后进入所述第一制冷剂换热器回收气相显热并进入所述第一制冷剂压缩机的进口;

19、将从常温第二制冷剂压缩机中排出的第二制冷剂经第二制冷剂蒸发器进行蒸发分离出气液两相,其中,气相依次经所述第二制冷剂换热器回收气相显热后进入所述第二制冷剂压缩机的进口,液相经所述第二制冷剂蒸发器回收液相潜热后依次进入所述第二制冷剂换热器和所述第一制冷剂换热器回收气相显热并进入所述第二制冷剂压缩机的进口;

20、将从常温原料气压缩机中排出的原料气依次经所述第一制冷剂换热器、所述第一制冷剂蒸发器、所述第二制冷剂换热器、所述第二制冷剂蒸发器和所述原料气换热器后排出。

21、在可选的实施方式中,所述第一制冷剂和所述第二制冷剂互不相同且均选自乙烷、乙烯、丙烷、丙烯、丁烷、丁烯、戊烷、戊烯中的任一种;

22、优选地,当所述第一制冷剂为丙烷,所述第二制冷剂为乙烯,经所述常温第一制冷剂压缩机排出的第一制冷剂的压力≥0.47mpaa,进入所述第一制冷剂蒸发器的第一制冷剂的压力为0.1~0.47mpaa,温度为-43~0℃;

23、经所述常温第二制冷剂压缩机排出的第二制冷剂的压力≥1.38mpaa,进入所述第二制冷剂蒸发器的第二制冷剂的压力为0.1~1.38mpaa,温度为-104~-42℃;

24、经所述常温原料气压缩机排出的原料气的压力≥3.6mpaa,进入所述原料气分离罐的原料气的压力为0.1~3.6mpaa,温度为-161.8~-102℃。

25、本发明实施例的有益效果包括,例如:

26、本发明实施例提供了一种原料气参与制冷的级联式制冷循环lng液化系统,其将传统的甲烷制冷循环压缩机与原料气压缩机集成为一台机组,且新增第一制冷剂换热器、第二制冷剂换热器和原料气换热器,一方面回收了气相丙烷、乙烯和原料气的冷量,另一方面保证了回压缩机组的气相冷剂和原料气温度为常温,压缩机组可选用常温压缩机,降低了压缩机的成本投资;较常规级联式制冷循环系统,本发明甲烷制冷循环系统采用开式制冷循环工艺,靠原料气节流阀节流为原料气自身提供冷量,简化了工艺流程,减少了甲烷冷剂及配套的蒸发器,解决甲烷冷剂中含丙烷乙烷杂质造成的液相增多蒸发冷剂减少的问题,节约了运行投资费用和固定资产投资费用。本发明级联式制冷循环系统单位能耗指标为0.31kw/nm3净化天然气,与常规级联式制冷循环系统(0.30kw/nm3净化天然气)能耗相当,比mrc混合冷剂制冷循环系统(0.33kw/nm3净化天然气)少约6%;本发明低温气相天然气和乙烯是否返回入口第一个换热器可选择,-30℃回收冷量不一定节能,操作更灵活,可适应各种气候情况;本发明设备尺寸更小,占地更小,可用于天然气液化工厂、车载式天然气液化等领域,应用范围更广。

- 还没有人留言评论。精彩留言会获得点赞!