一种利用LNG冷能的高纯度液态CO2生产方法和系统与流程

本发明属于lng冷能直接利用的,具体涉及一种利用lng冷能的高纯度液态co2生产方法和系统。

背景技术:

1、一般液化天然气(lng)的冷能利用技术包括利用lng冷能发电、空气分离、制取液态co2或干冰等。冷能发电技术作为lng冷能利用主要方式之一发挥着重要作用。

2、利用lng冷能发电的基本原理一般是通过低温动力循环过程,以lng为低温冷源,利用低温动力循环产生的机械功驱动发电机组产生电力。

3、利用技术手段将排放的co2气体回收的同时充分利用其所携带的余热资源,对减缓温室效应具有环保意义,而且会使浪费的余热资源产生经济价值。

4、申请号为201710658357.2的中国专利,提出了一种二氧化碳液化转置,针对由烟气碳捕集系统而来二氧化碳,去除杂质后压缩到超临界状态,利用节流膨胀实现自身的液化。与本专利的不同之处在于其未利用lng冷能,杂质去除部分较为简单,产品液纯度较低,将二氧化碳压缩到超临界状态会消耗大量的功。

5、申请号202310357469.x的中国专利,提出了一种利用lng冷能二氧化碳加压液化的装置,与本专利的不同之处在于其未设置液态二氧化提纯装置,冷能转换产品单一,只有液态二氧化碳一种。

6、申请号201910049759.1的中国专利,提出了一种二氧化碳液化提纯的装置,与本专利的不同之处在于其未利用lng冷能,无功量的输出,提纯部分较为复杂。

7、申请号为201910342318.0的中国专利,提出了一种以二氧化碳作为朗肯循环工质的发电方式,对lng的冷能进行了回收利用以及利用第品质的热源,但是该系统没有产生液态二氧化碳。

8、申请号为202310563543.3的中国专利,提出了一种集储能、碳捕集和空气调节与一身的lng冷能利用系统,通过各系统联合应用,科学的解决了lng冷能利用不充分和现实匹配度的问题,但是该系统未配备液态二氧化碳提纯系统,生产的液态产品需经过提纯才可以工业利用。

9、申请号为202220930402.1的中国专利,提出了一种关于燃气机组的二氧化碳捕集转置。与本专利的不同之处在于生产的液态二氧化碳未进行提纯,且冷能转换产品单一,无功量的输出。

10、申请号为202120785147.1的中国专利,提出了一种利用lng冷能的二氧化碳液化提纯装置。与本专利的不同之处在于冷能转换产品单一,无功量的输出,不能很好的调节液态产品的产量。

11、申请号为202211285506.2的专利公开了一种利用lng冷能的直接空气二氧化碳捕集利用系统及方法,包括lng气化释冷装置、空气二氧化碳捕集装置与二氧化碳利用装置。但是该工艺冷能利用产品单一,无电能的产生,液态二氧化碳的产量不可调节。

12、专利号为201510339362.8的专利公开一种利用lng冷能的矿石熔炼废气中二氧化碳的捕集方法,属于环保领域,具体涉及一种利用液化天然气冷能,在矿石熔炼产生的废气中对二氧化碳的捕集方法。本发明可使无组织排放的二氧化碳全部集中捕集,大大减少菱镁矿熔炼过程中的碳排放。结合了两级朗肯循环发电,实现温度对口,梯级利用。但是该工艺未对液化后的二氧化碳进行提纯,不能用于工业生产当中。

13、申请号为202210978747.9的专利披露了一种在lng接收站内通过lng冷能的综合优化利用,实现lng气化外输、天然气重整制氢、氢气液化、和co2液化回收的高效一体化系统和方法。与本专利的不同之处在于没有电能的输出,不能调节液态二氧化碳产量与发电量的比例。

14、申请号为202123015473.3的专利公开一种利用lng冷能的船舶co2液化收集系统,包括液化处理单元、收集及卸放单元和放散单元。与本专利的不同之处在于适用场景的不同,本专利适用于lng接收站内部的冷能利用部分,且该专利无电能的输出,不能很好的调节液态二氧化碳的产量。

15、专利号为202120613476.8的专利公开了一种利用lng冷能制备干冰的系统,包括lng储罐、液态二氧化碳储罐、第一换热器、干冰机、压缩机,所述lng储罐提供液化天然气,该体系用于制取干冰,有效降低二氧化碳损耗和生产电耗,具有明显的环境效益和经济效益。但是该工艺冷能利用产品单一,产品为干冰,无电能和液态二氧化碳的产生。

16、专利号为202110233126.3的专利系统解决了天然气制氢的二氧化碳排放问题,以反应生成的二氧化碳为原料解决了二氧化碳来源问题,将变废为宝,实现了工艺系统物质利用率和能量利用率同步提升。但是该工艺的产品为氢和液态二氧化碳,无电能的产生,且该工艺适用于天然气制氢部分,于本专利所提出的lng冷能利用工艺有所区别。

17、专利号为201721094836.8的专利公开了一种在液化天然气发电中利用lng冷能制干冰的工艺系统本系统能有效的利用燃烧产物,二氧化碳和lng冷能,实现对冷能的梯级利用和碳减排,具有重要的经济和节能减排意义。但是该工艺未对液化后的二氧化碳进行提纯,产生的电能为天然气燃烧所带来的,而不是冷能利用的产物。

18、专利号为201510490793.4的专利公开了一种利用液化天然气冷能捕集液化二氧化碳的系统装置及其方法。但是该工艺流程复杂,只适用于天然气发电厂应用,且液化后的二氧化碳未经过提纯处理。

19、专利号为201410425132.9的专利公开了利用lng冷能制备液体二氧化碳及干冰的工艺及其装置。本工艺可实现lng冷能的梯级利用,lng冷能利用率高;通过利用lng的冷能将液体co2及干冰的制备压力降至0.6~1.0mpa,以及将压缩机进口气体co2冷却至-40~-30℃,最终可实现较普通低压法节能58%以上的效果。但是该工业产品单一,无电能的产生,且工艺中无液态二氧化碳提纯工艺,生产的液态二氧化碳不能用于工业应用。

20、专利号为201310618307.3的专利公开一种利用液化天然气冷能捕集二氧化碳的联合动力循环方法及其系统。但是该工艺流程复杂,适用于天然气发电厂应用,且富氧燃烧还需制取高纯度的氧气导致成本增加。

21、专利号为202310379259.0的专利公开了一种基于富氧燃烧碳捕集的lng动力船能量综合利用系统,包括空分制氧子系统、冷能与余热利用子系统和低温碳捕集子系统。但是该专利只适用于lng动力船,工艺较为复杂,且富氧燃烧需要制取高纯度的氧气导致了成本的增加。

22、专利号为202220604871.4的专利提出了深度回收碳捕集能量的装置,至少包括有机朗肯循环发电系统、co2回收系统和lng冷能回热系统。本实用新型的实施例可充分回收低压水蒸气和再生气的低品位热量,通过有机工质获取大量低品位热量并转化为电能。但是该工艺使用了醇胺溶液会导致环境的污染,还需给再生塔的再沸器提供大量的热量,且设备较多,工艺复杂。

23、与以上专利相比,本发明通过将混合工质朗肯循环与原料气预先膨胀工艺相结合,并回收增压后co2的冷能,实现了co2液化、增压以及增加了发电量的三重功能,能够更充分的利用冷能,使lng冷能的利用效率有显著提高。并且,通过与预先膨胀或压缩工艺,可以改变发电和液化的比例,并生产高纯液态co2,还具备很高的能量效率;并通过提出的集成工艺设计与工质、组分以及工艺参数在特定匹配,提升系统的效率;在精馏塔的冷凝器和再沸器之间设置了制冷循环,利用了lng冷能,大大降低了制冷压缩机的能耗,并通过与朗肯循环的耦合,可以生产高纯度的液态二氧化碳。

技术实现思路

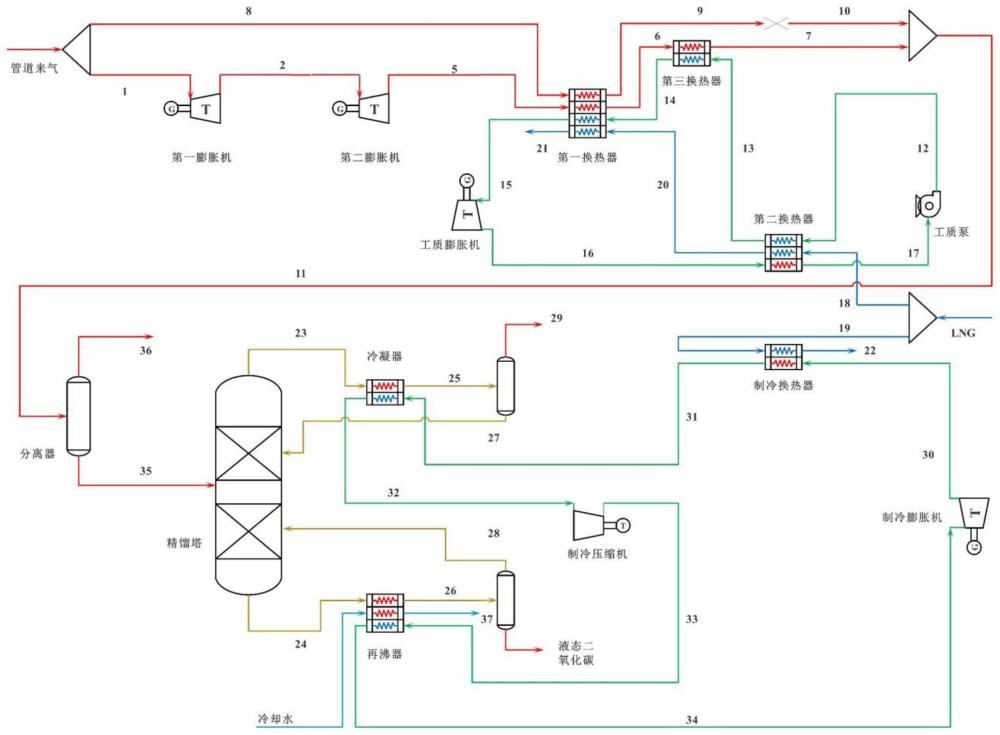

1、为解决现有技术的不足,本发明提供了一种利用lng冷能的高纯度液态co2生产方法和系统。本发明所提供的系统包括co2压力处理子系统、朗肯循环子系统和精馏提纯子系统,co2压力处理子系统以co2出气对朗肯循环子系统的工质进行换热,以提供工质发电做功所需要的能量,精馏提纯子系统则对换热后的co2出气进行提纯。本发明针对管输而来的高压co2原料气,通过分流膨胀的方式将部分原料气的压力能转换为电能,增加了工艺的能量转换效率;针对管输而来的压力较低co2原料气,通过分流压缩的方式将部分原料气的压力增加,以达到增大co2液化量的目的。本发明的精馏提纯子系统,在冷凝器与再沸器之间构建了制冷循环,该循环利用了lng冷能,大大降低了制冷能耗。

2、通过本发明,对管网输送过来的co2气体,根据压力大小的不同,分别利用膨胀或增压的方式来进行处理。在利用lng冷能使co2液化的系统中,通过入口co2分流膨胀或分流压缩以及与朗肯循环工质及工艺参数定向匹配等方法的耦合,提高了液化分离系统中液态co2的产量,以及根据市场的需求,调节co2液化量与发电量之间的比例。其通过与预先膨胀或压缩工艺,可以改变发电和液化的比例,并生产高纯液态co2,还具备很高的能量效率;并通过提出的集成工艺设计与工质、组分以及工艺参数在特定匹配,提升系统的效率。

3、本发明所提供的技术方案如下:

4、一种利用lng冷能的高纯度液态co2生产系统,至少包括:

5、第一换热器,其具有第一流道、第二流道、第三流道和第四流道;

6、第二换热器,其具有第一流道、第二流道和第三流道;

7、第三换热器,其具有第一流道和第二流道;

8、第一三通、第一膨胀机、第二三通和第一气液分离器,含二氧化碳管路、所述第一三通、所述第一膨胀机、所述第一换热器的第二流道、所述第三换热器的第一流道、所述第二三通和所述第一气液分离器依次连通设置;或者,包括第一三通、第一压缩机、第一冷却器、第二三通和第一气液分离器,含二氧化碳管路、所述第一三通、所述第一压缩机、所述第一冷却器、所述第一换热器的第二流道、所述第三换热器的第一流道、所述第二三通和所述第一气液分离器依次连通设置;

9、工质膨胀机和工质泵,所述工质膨胀机、所述第二换热器的第三流道、所述工质泵、所述第二换热器的第一流道、所述第三换热器的第二流道和所述第一换热器的第三流道依次连通设置,所述第一换热器的第三流道还连通所述工质膨胀机;

10、液化天然气进管和第三三通,所述液化天然气进管、所述第三三通、所述第二换热器的第二流道和所述第一换热器的第四流道依次连通设置;

11、以及节流阀,所述含二氧化碳管路、所述第一三通、所述第一换热器的第一流道、所述节流阀和所述第二三通依次连通设置。

12、上述技术方案所提供的利用lng冷能的高纯度液态co2生产系统,可以烃类混合物为工质、通过回收液化天然气冷能等进行发电和二氧化碳液化。该系统以低温的lng为低温热源,以二氧化碳等作为高温热源,通过回收lng的冷能能量产生机械能并带动发电机产生电力。

13、所述第一膨胀机、所述加热器、所述第二膨胀机构成co2膨胀子系统,高压二氧化碳气体在经过膨胀后温度降低,然后在一定压力下进行换热,再经过第一液相分离器后可除杂,可改变发电和液态co2生产的比例,提高系统的效率;

14、所述第一压缩机、所述第一冷却器、所述第二压缩机、所述第二冷却器构成co2增压子系统,低压二氧化碳气体在经过压缩后温度升高,然后在一定压力下进行换热,再经过第一液相分离器后可除杂,可改变发电和液态co2生产的比例,提高系统的效率;

15、co2膨胀子系统和co2增压子系统构成co2压力处理系统,用于对管道输送而来的co2气体的压力进行处理;

16、第一换热器的第三流道、工质膨胀机、第二换热器的第三流道、工质泵、第二换热器的第一流道和第三换热器的第二流道构成朗肯循环系统,循环工质在朗肯循环系统中增压、膨胀发电,并于所述的co2气体交换热量;

17、lng通过换热器换热后以气态形式外输。

18、进一步的,利用lng冷能的高纯度液态co2生产系统还包括:

19、精馏塔、冷凝器和第二气液分离器,所述冷凝器具有第一流道和第二流道,所述精馏塔的气相出口、所述冷凝器的第一流道和所述第二气液分离器依次连通设置,所述第二气液分离器的液相出口还连通所述精馏塔的上部;

20、再沸器、第三气液分离器和冷却水管,所述再沸器具有第一流道、第二流道和第三流道,所述精馏塔的液相出口、所述再沸器的第一流道和所述第三气液分离器依次连通设置,所述第三气液分离器的气相出口还连通所述精馏塔的下部;所述冷却水管连通所述再沸器的第二流道;

21、制冷膨胀机、制冷换热器和制冷压缩机,所述制冷换热器具有第一流道和第二流道,所述制冷膨胀机、所述制冷换热器的第二流道、所述冷凝器的第二流道、所述制冷压缩机和所述再沸器的第三流道依次连通设置,所述再沸器的第三流道还连通所述制冷膨胀机;所述液化天然气进管、所述第三三通和所述制冷换热器的第一流道依次连通设置。

22、基于上述技术方案,可以通过分离和精馏进一步提高二氧化碳的纯度。

23、进一步的,系统还包括第二膨胀机,所述含二氧化碳管路、所述第一三通、所述第一膨胀机、所述第二膨胀机和所述第一换热器的第二流道依次连通设置。

24、基于上述技术方案,设置两级膨胀可进一步在提高发电量的同时,增加液化量。

25、进一步的,还包括第二压缩机和第二冷却器,所述含二氧化碳管路、所述第一三通、所述第一压缩机、所述第一冷却器、所述第二压缩机、所述第二冷却器和所述第一换热器的第二流道依次连通设置。

26、基于上述技术方案,设置两级压缩可进一步的增加液化量。

27、具体的,所述的精馏塔的塔板数为16,入口在第八块塔板处;所述的第二气液分离器液相出口与所述精馏塔的第一块塔板处相连;所述的第三气液分离器气相出口与所述精馏塔的第十六块塔板处相连。

28、基于上述技术方案可降低能耗,提高生产效率。

29、具体的:

30、所述工质膨胀机的工质包括摩尔百分比为(65-75)%:(15-25)%:(8-12)%的乙烷、丙烷和乙烯。优选的,所述工质膨胀机的工质包括摩尔百分比为70%:20%:10%的乙烷、丙烷和乙烯;

31、工质在所述工质泵的出口条件为:-63.62℃,1.3mpa,130t/h,在所述工质膨胀机的出口条件为:-46.99℃,0.3mpa;

32、含二氧化碳原料气的一股气流经过所述第一换热器换热后温度降低至-21.37℃,含二氧化碳原料气的另一股气流经过所述第一换热器和所述第二换热器换热后温度降低至-23.66℃,两股气流汇合后为温度为-21.98℃;

33、液化天然气的一股气流经过第二换热器和第一换热器后温度提高至-75.21℃,液化天然气的一股气流经过制冷换热器后温度提高至-4.86℃;

34、所述精馏塔的出口压力为塔底压力为1.9至2mpa,优选为1.95mpa,塔顶压力为1.8至1.9mpa,优选为1.9mpa。

35、上述各工艺条件构成了本系统工作的边界条件,相互配合和交叉影响。通过合理调整混合工质的配比,并与原料气膨胀压力等工艺参数相配合,才可确保获得很高的冷能利用效率。

36、灵活调配液化产品和发电之间的比例,通过原料二氧化碳分流膨胀和精馏塔分流压缩来实现,通过改变分流比,可以调配二氧化碳液化和发电的比例。

37、通过原料气分流膨胀和精馏塔顶分流压缩,可以使换热器中冷热流体的换热形成多个梯次,与朗肯循环工质特定组成和工艺参数特定范围取值集成在一起,可以改善换热器中的换热,减少不可逆损失,提升整个系统的效率。

38、本发明还提供了一种利用lng冷能的高纯度液态co2生产方法,采用本发明所提供的利用lng冷能的高纯度液态co2生产系统进行如下步骤:以液化天然气为冷源制备高纯度液态co2,并通过工质膨胀机做功发电,液化与精馏部分在制冷、分离、工质、组分、流程和参数的匹配下,使高纯度液态co2生产的具有超过现有水平的效率,因而能耗低,运行成本低,效益好。

39、本发明的有益效果:

40、本发明的有益效果在于,可在同一个流程同时做到co2液化、co2增压和发电,并且流程简单且效率高;

41、取得有益效果的技术创新在于使co2在降温换热之前预先降压膨胀,之后利用混合工质朗肯循环换热降温;无论是天然气液化领域还是lng冷能利用领域,常规思路均是使co2先增压,之后再进行液化。本发明使原料气进入低温换热器降温之前先降压膨胀,从而可以有效增加发电量,实现对lng冷能的更充分利用,从而进一步提升利用lng冷能的效率;

42、本发明能够实现对冷能的充分高效利用,是通过混合工质朗肯循环、co2膨胀降温或增压升温过程、混合工质特定组成及配比以及多个工艺参数的特定取值范围等多项措施的有机结合而得到的,各项措施有机结合为一个整体,不可分割;

43、本发明也可对分离后的烟气组分进行精馏获得较为纯净的co2气体;

44、本发明综合了压缩或膨胀、浅低温液化和精馏的优点,可分离沸点与co2相近的杂质,使含有多种杂质的低浓度的co2原料气得到较高浓度的co2,再进一步去除其他杂质,得到高纯度工业级液体co2或食品添加剂液体co2;整合系统能够合理的实现含高压或低压二氧化碳的液化和分离,其表现出良好的适应性和可靠性,并且具有压能回收及多级换热的特性,且可发电;

45、本发明的精馏部的设计能耗低可提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!