一种基于低温精馏的粗氦纯化液化循环系统与方法

本发明涉及低温制冷及化工分离,涉及一种基于低温精馏的粗氦纯化液化的系统与方法。

背景技术:

1、液氦由于其特殊性质,在航空航天、低温超导、半导体、医疗等领域非常重要,随着各高新行业的发展,氦的需求量也越来越多,且由于其不可再生,是一种重要的战略性资源。氦的获取方式主要从天然气气田中提取。

2、由于天然气经低温精馏处理后的粗氦会含有氮气和微量的氖气、氢气等,在液化过程中,可能会导致杂质成分在低温下固化。氮气可以通过对粗氦进行77k左右的吸附处理进行去除,或者通过降温后通过气液分离去除。氢气与氖气使用低温难以去除,再加上氖气是稀有惰性气体,需要在20k时使用吸附剂对其进行吸附处理,纯化氦气,进而液化。

3、目前大型氦液化装置都是以柯林斯循环为基础来进行优化,但柯林斯循环系统在将气体转化为液体后降压送入液氦罐储存时,节流阀前压力过大,系统降压则会生成更多的气相;且一般仅利用了天然气低温的气相氦进行最终的液化,在进行氦的液化处理前要经过各种方式对天然气低温气相氦进行纯化;同时现在的液化装置大多基于常温纯氦进行液化,或是粗氦先经过低温纯化后再进行液化,不能同时实现对原料气纯化和液化,前处理复杂,这些会引起氦液化率较低。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种基于低温精馏的粗氦纯化液化循环系统与方法,该系统与方法能够直接对高浓度粗氦进行纯化液化,液化率高,能量损失小。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

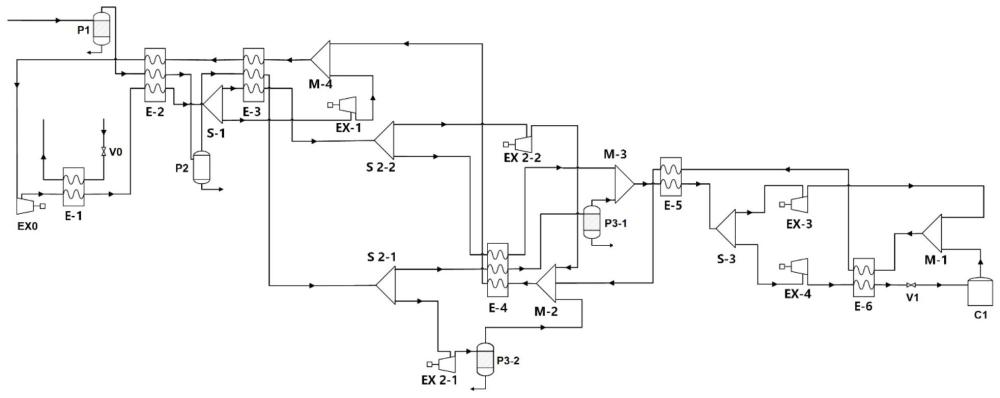

3、本发明的第一目的是提供一种基于低温精馏的粗氦纯化液化循环系统,包括粗氦液化单元、纯氦循环液化单元和冷量提供单元;

4、所述粗氦液化单元包含第一管路,第一管路连接原料气入口和液氦节流阀入口,原料气入口与液氦节流阀之间串联多级粗氦纯化装置和多级换热装置,最末一级气体纯化装置出口连接第三混合器,第三混合器出口与下一级换热器连接;所述液氦节流阀前连接第四膨胀机,第一管路末端与液氦罐入口连接;

5、纯氦循环液化单元包含纯氦管路,纯氦管路经过所述多级换热装置中的至少一级换热装置;纯氦管路末端与第三混合器连接并入与第一管路;

6、冷量提供单元包含冷量管路,冷量管路反向连接所述第一管路上的多级换热装置,在至少一级换热装置上设置局部冷量回路;该所述至少一级换热装置的第一管路入口和/或纯氦管路入口前端设置分流器,分流器分流出口通过冷量管路与膨胀机连接,膨胀机出口与该换热装置的冷量管路入口连接,换热装置的冷量管路出口连接冷量管路,形成所述局部冷量回路;

7、所述冷量管路末端与纯氦管路始端通过所述多级换热器中的第一级换热器连通,液氦罐气相出口汇入冷量回路。

8、优选的,最后一级所述多级换热装置为第六换热器,第六换热器上设置局部冷量回路;

9、所述第六换热器第一管路入口前端连接第三分流器,第三分流器的分流出口通过冷量管路与第六换热器冷量管路入口连接;第三分流器与第六换热器之间依次串联第三膨胀机和混合器,液氦罐气相出口连接第一混合器入口;

10、第三分流器入口与所述第三混合器出口连接,第六换热器冷量管路出口连接冷量管路。

11、进一步优选的,所述第六换热器设置在第四膨胀机与液氦节流阀之间的第一管路上。

12、进一步优选的,所述多级换热器包括第五换热器,所述第五换热器设置在第三混合器出口与所述第三分流器之间的第一管路上。

13、优选的,所述多级换热装置包括第四换热器,所述第一管路、纯氦管路和冷量管路经过第四换热器;第四换热器冷量管路入口与第二混合器出口连接,冷量管路与所述第二混合器入口连接。

14、进一步优选的,所述第四换热器上设置第一局部冷量回路;

15、所述第四换热器第一管路入口连接一个第二分流器,该第二分流器分流出口与第二混合器的入口连接;该第二分流器与第二混合器之间依次串联一个第二膨胀机和第二20k吸附器;

16、第四换热器的第一管路出口与第一20k吸附器连接。

17、更进一步优选的,所述第四换热器设有第二局部冷量回路;

18、第四换热器的纯氦管路入口连接另一个第二分流器,该另一个第二分流器分流出口与第二混合器的入口连接;该另一个第二分流器与第二混合器之间串联另一个第二膨胀机。

19、优选的,所述多级换热装置包括第三换热器,所述第三换热器上设置局部冷量回路;

20、第三换热器的纯氦管路入口前端连接第一分流器,所述第一分流器的分流出口与第四混合器入口连接,第四混合器出口连接第三换热器的冷量管路入口;第一分流器与第四混合器入口之间串联第一膨胀机;

21、冷量管路与所述第四混合器入口连接,第三换热器的第一管路入口前端设置气液分离器。

22、优选的,所述第一级换热器前端的纯氦管路上连接纯氦预冷换热器,所述纯氦预冷换热器与一路液氮管路并联,所述液氮管路连接液氮阀。

23、本发明的第二目的是提供一种基于低温精馏的粗氦纯化液化循环方法,其特征在于,包括:

24、原料气进入第一管路后,依次经过多级粗氦纯化装置和多级换热装置,实现原料气的纯化与原料气的初步降温,成为气液两相的纯氦;

25、气液两相的纯氦进入液氦罐,其中氦气通过液氦罐的气相出口与冷量管路汇合,冷量管路经过第一管路上的多级换热装置,冷量管路中流股的流向与第一管路原料气的流向相反;纯化后的原料气在第一管路中通过分流器进行分流,并通过膨胀机得到冷量,汇入冷量管路;

26、冷量管路末端在第一级换热装置换热后通入纯氦管路,纯氦管路经过第一管路上的部分换热装置,并在第一管路原料气纯化完成后与第一管路汇合通入下级换热装置并最终进入液氦罐;纯氦管路通过分流器进行分流,亦通过膨胀机得到冷量,汇入冷量管路;

27、冷量管路从第一管路和液氦管路汇入膨胀机制冷冷量,在换热器中对并联的第一管路和/或纯氦管路进行降温。

28、与现有技术相比,本发明具有以下有益效果:

29、本发明提供的基于低温精馏的粗氦纯化液化循环系统,能够将低温冷凝处理后的天然气或液化天然气蒸发气生成的粗氦气相导入粗氦液化单元,利用多级粗氦纯化装置和多级换热装置对气相粗氦进行直接处理,无需对粗氦进行纯化后液化,实现了氦纯化和液化在同一个系统中的同步实现。同时,本发明通过在换热装置上设置串联有膨胀机的冷量回路,通过冷量回路对换热装置提供附加冷量,以减少换热装置的火用损,能对冷量进行最大的利用,基于液化量更大的collins循环,布雷顿循环并联使用,充分利用冷量,减少压缩机循环耗功,相比于纯粹的布雷顿循环的氦液化装置,提高了气相氦液化的效率。进一步的,本发明通过在液氦节流阀前使用膨胀机进行降压、降温,提高了氦的液化率,减少能耗损失。本技术针对天然气经过低温精馏的高浓度粗氦进行液化,此时高浓度粗氦是低温高压状态,可节省一部分冷量。更进一步的,将膨胀机设置在最后一级换热装置前端,使最后一级换热装置与膨胀机发挥协同作用,提高了气相纯氦的液化率,减少了能耗损失。

- 还没有人留言评论。精彩留言会获得点赞!