一种糖精生产废水的处理方法与流程

[0001]

本发明属于生产废水的处理领域,具体涉及一种糖精生产废水的处理方法。

背景技术:

[0002]

糖精是目前被大量生产和使用的合成甜味剂,产品主要应用于食品、饮料、医药、农药、电镀等行业,在世界各国广泛使用。糖精生产过程原料种类多,工艺复杂,生产步骤长,因而排出的废水成分复杂,含有大量的有毒难降解有机物(副产酚类物质、邻氨基苯甲酸、邻氨基苯甲酸甲酯、甲醇等)和铜、铁等重金属离子,污染环境,危害人体健康,cod高且排放量大,治理难度大。

[0003]

涉及一种糖精生产废水的处理方法催化湿式氧化(cwao)是一种处理高浓度有机废水的技术,在高温(125~320℃)、高压(0.5~20mpa)下,经催化剂作用,以空气或纯氧为氧化剂,将液相中的有机污染物氧化为n2、co2、水、无机酸或小分子有机物来净化水体,是一种绿色节能环保的废水处理技术。cwao技术可分为均相催化和非均相催化两大类,铜盐和铁盐是效果理想的均相催化剂。

[0004]

cn103193665a发明公开了一种从糖精废水中回收邻苯甲酸的制备方法,其步骤包括:铜盐的制备-碱溶-压滤-脱色-酸析-干燥。该方法虽然可以达到预期的回收效果,但铜盐沉淀回收邻氨基苯甲酸之后,处理后的糖精废水仍含有毒难降解有机物,废水无法达标排放。

技术实现要素:

[0005]

本发明针对现有技术中不足,提供了一种糖精生产废水的处理方法,所述方法能够高效去除废水中的cod,同时将废水中的金属离子回收利用作为金属活性组分,进一步提升其去除废水中的cod的能力。

[0006]

为此,本发明提供了一种糖精生产废水的处理方法,其包括以下步骤:

[0007]

s1,将糖精生产废水与氧化剂通入在反应器内,在催化剂的存在下进行反应,获得经湿式氧化处理后的废水,并从反应器内排出;

[0008]

s2,将从反应器内排出的废水经吸附剂吸附后,获得处理后的废水;

[0009]

s3,用洗脱剂洗脱所述吸附剂,获得洗脱液,将所述洗脱液通入到步骤s1的反应器内。

[0010]

在本发明的一些实施方式中,所述催化剂包括均相催化剂和多相催化剂;优选地,所述均相催化剂包括第一金属活性组分,所述第一金属活性组分来自所述糖精生产废水,也即所述均相催化剂中的第一金属活性组分为所述糖精生产废水本身中的金属离子,且通过吸附-洗脱之后,以洗脱液形式进入到反应器内,使均相催化剂中的第一金属活性组分逐渐富集。

[0011]

在本发明的另一些实施方式中,所述多相催化剂为固体催化剂,包括载体和负载于其上的第二金属活性组分,所述固体催化剂可以填充于所述反应器中。

[0012]

本发明中,所述均相催化剂和多相催化剂中的金属活性组分(第一金属活性组分和第二金属活性组分)能够促进了糖精生产废水中有机物的分解。

[0013]

在本发明的一些实施方式中,所述第一金属活性组分和/或第二金属活性组分金属活性组份选自cu、co、ni、fe、cr、v、mn、ru、pd和pt中的至少一种。

[0014]

在本发明的另一些实施方式中,所述载体选自二氧化钛、二氧化锆、二氧化硅和二氧化铈中的至少一种。

[0015]

在本发明的一些实施方式中,在固体催化剂中,以金属计,所述第二金属活性组分的含量在50g/l以下;优选为1~20g/l;进一步优选为1~15g/l;更进一步优选为1~10g/l;最优选为1~5g/l。在此含量范围内,作为非限制性具体点值举例可以是1.5g/l、2g/l、2.5g/l、3g/l、3.5g/l、4g/l、5g/l、6g/l、7g/l、8g/l、9g/l、10g/l或15g/l等。

[0016]

在本发明的另一些实施方式中,所述氧化剂为氧气或空气,所述空气可以为富氧空气或者贫氧空气等。所述氧化剂中氧气的用量为按原始糖精加工废水的cod值计算所需氧气质量的1~2倍。

[0017]

在本发明的一些实施方式中,所述反应的温度为180~300℃。

[0018]

在本发明的另一些实施方式中,所述反应的压力为3~10mpa。

[0019]

在本发明的一些实施方式中,所述反应的时间为10~120min。

[0020]

在本发明的一些实施方式中,所述吸附剂为树脂柱,其内装填大孔树脂和/或螯合树脂;和/或,所述洗脱剂为硫酸溶液,优选地,所述硫酸溶液中硫酸的质量浓度为15%-25%;进一步优选地,所述洗脱剂的用量为树脂柱体积的1-4倍。

[0021]

在本发明的另一些实施方式中,所述树脂柱包括串联的第一树脂柱和第二树脂柱;优选地,所述第一树脂柱中填装大孔树脂,主要用于回收大量的铁离子,处理100~300倍树脂体积的废水之后用硫酸溶液洗脱;所述第二树脂柱中填装螯合树脂,主要用于回收铜离子,处理50~200倍树脂体积的废水之后用硫酸溶液洗脱。从反应器内排出的废水,流经两个串联的树脂柱后,所述废水中重金属被树脂吸附、然后经洗脱剂洗脱,获得的洗脱液通入到反应器作为均相催化剂使用。

[0022]

在本发明的一些实施方式中,所述糖精生产废水通入到反应器内的流量与洗脱第一树脂柱获得的洗脱液通入到反应器内的流量比为100-200。

[0023]

在本发明的另一些实施方式中,所述糖精生产废水通入到反应器内的流量与洗脱第二树脂柱获得的洗脱液通入到反应器内的流量比为50-100。

[0024]

在本发明的一些实施方式中,所述多相催化剂的制备方法包括如下步骤:

[0025]

t1,将含第二金属活性组分的化合物溶液与载体混合,获得催化剂前驱体;

[0026]

t2,将所述催化剂前驱体中的第二金属活性组分中的至少一种的化合态还原为单质。

[0027]

上述技术方案中,第二金属活性组分中ru的化合物可选自rucl3、n4o

10

ru中的至少一种。

[0028]

上述技术方案中,第二金属活性组分中pd的化合物可选自h2pdcl4、pdcl2、pd(no3)2中的至少一种。

[0029]

上述技术方案中,第二金属活性组分中pt的化合物可选自h2ptcl6、pt(no3)2、ptcl2中的至少一种。

[0030]

上述技术方案中,还原的具体方法没有特别限制,只要能把化合态的第二金属活性组分还原为金属单质即可。例如,可以用气态还原剂对催化剂前驱体进行气相还原,也可以采用还原剂的溶液或液相还原剂进行液相还原。气态还原剂常用的可以包括氢气的气体,例如氢气、氢气-氮气混合气等。液相还原的还原剂可以是水合肼、甲酸或甲酸钠等。

[0031]

上述技术方案中,还原采用含氢气的气体为气态还原剂进行气相还原时,所述催化剂前驱体优选先经过干燥,或可进一步包括焙烧,焙烧的温度优选400~600℃,焙烧的时间优选为2~4.5小时。

[0032]

本领域技术人员知道,在氢气为还原剂进行还原时,为安全起见以体积比计优选氢气含量为5%以下的氢气氮气混合气。

[0033]

上述技术方案中,采用氢气为还原剂进行还原时,还原温度优选为300~700℃,进一步优选350~600℃;还原时间优选为1~5小时,进一步优选2.5~4.5小时。

[0034]

本发明的有益效果为:采用本发明的技术方案,在反应温度为250℃,反应压力为6.5mpa,反应时间(糖精加工废水停留时间)为30分钟的条件下,可有效降低糖精加工废水的有机物含量,经湿式氧化和树脂吸附处理之后,糖精加工废水cod值从25000mg/l降到700mg/l,去除率达到97%,取得了较好的技术效果。

具体实施方式

[0035]

为使本发明更加容易理解,下面将结合实施例来进一步详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。本发明中所使用的原料或组分若无特殊说明均可以通过商业途径或常规方法制得。

[0036]

实施例1

[0037]

1.固体催化剂制备

[0038]

将1l直径为3毫米的球形tio2载体,室温下浸渍于500毫升的含2.1g h2ptcl6的水溶液中过夜,80℃干燥6小时后在400℃氢气气氛下(氢气体积含量为4%的氢气氮气混合气)还原4小时,得到催化剂。

[0039]

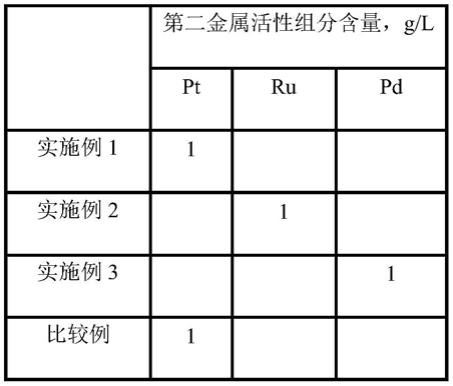

催化剂的配方见表1。

[0040]

2.湿式氧化

[0041]

糖精加工废水停留时间:30分钟;

[0042]

固定床反应器容积:520毫升;

[0043]

固体催化剂装填量:500毫升;

[0044]

反应温度:250℃;

[0045]

反应压力:6.5mpa;

[0046]

反应结果见表2。

[0047]

3.树脂吸附

[0048]

第一树脂柱(装填大孔树脂)体积:50毫升;

[0049]

洗脱剂:15%的硫酸溶液;

[0050]

洗脱剂用量:100毫升;

[0051]

糖精加工废水流速/洗脱第一树脂柱的洗脱液通入到反应器内流速:100;

[0052]

第二树脂柱(装填螯合树脂)体积:50毫升;

[0053]

洗脱剂:15%的硫酸溶液;

[0054]

洗脱剂用量:100毫升;

[0055]

糖精加工废水流速/洗脱第二树脂柱的洗脱液通入到反应器内流速:50。

[0056]

实施例2

[0057]

1.固体催化剂制备

[0058]

将1l直径为3毫米的球形tio2载体,室温下浸渍于500毫升的含2.05g rucl3水溶液中过夜,80℃干燥6小时后在400℃氢气气氛下(氢气体积含量为4%的氢气氮气混合气)还原4小时,得到催化剂。

[0059]

催化剂的配方见表1。

[0060]

2.湿式氧化

[0061]

糖精加工废水停留时间:30分钟;

[0062]

固定床反应器容积:520毫升;

[0063]

固体催化剂装填量:500毫升;

[0064]

反应温度:250℃;

[0065]

反应压力:6.5mpa;

[0066]

反应结果见表2。

[0067]

3.树脂吸附

[0068]

第一树脂柱(装填大孔树脂)体积:50毫升;

[0069]

洗脱剂:15%的硫酸溶液;

[0070]

洗脱剂用量:100毫升;

[0071]

糖精加工废水流速/洗脱第一树脂柱的洗脱液通入到反应器内流速:100;

[0072]

第二树脂柱(装填螯合树脂)体积:50毫升;

[0073]

洗脱剂:15%的硫酸溶液;

[0074]

洗脱剂用量:100毫升;

[0075]

糖精加工废水流速/洗脱第二树脂柱的洗脱液通入到反应器内流速:50。

[0076]

实施例3

[0077]

1.固体催化剂制备

[0078]

将1l直径为3毫米的球形tio2载体,室温下浸渍于500毫升的含2.17g pd(no3)2水溶液中过夜,80℃干燥6小时后在400℃氢气气氛下(氢气体积含量为4%的氢气氮气混合气)还原4小时,得到催化剂。

[0079]

催化剂的配方见表1。

[0080]

2.湿式氧化

[0081]

糖精加工废水停留时间:30分钟;

[0082]

固定床反应器容积:520毫升;

[0083]

固体催化剂装填量:500毫升;

[0084]

反应温度:250℃;

[0085]

反应压力:6.5mpa;

[0086]

反应结果见表2。

[0087]

3.树脂吸附

[0088]

第一树脂柱(装填大孔树脂)体积:50毫升;

[0089]

洗脱剂:15%的硫酸溶液;

[0090]

洗脱剂用量:100毫升;

[0091]

糖精加工废水流速/洗脱第一树脂柱的洗脱液通入到反应器内流速:100;

[0092]

第二树脂柱(装填螯合树脂)体积:50毫升;

[0093]

洗脱剂:15%的硫酸溶液;

[0094]

洗脱剂用量:100毫升;

[0095]

糖精加工废水流速/洗脱第二树脂柱的洗脱液通入到反应器内流速:50。

[0096]

对比例1

[0097]

比较例单独使用催化湿式氧化处理糖精废水,没有将废水中金属离子回收利用。

[0098]

1.催化剂制备

[0099]

将1l直径为3毫米的球形tio2载体,室温下浸渍于500毫升的含2.1g h2ptcl6的水溶液中过夜,80℃干燥6小时后在400℃氢气气氛下(氢气体积含量为4%的氢气氮气混合气)还原4小时,得到催化剂。

[0100]

催化剂的配方见表1。

[0101]

2.湿式氧化

[0102]

糖精加工废水停留时间:30分钟;

[0103]

固定床反应器容积:520毫升;

[0104]

催化剂装填量:500毫升;

[0105]

反应温度:250℃;

[0106]

反应压力:6.5mpa;

[0107]

反应结果见表2。

[0108]

表1:固体催化剂的组成

[0109][0110]

表2:反应结果

[0111][0112][0113]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1