一种己内酰胺生产废水深度处理系统及方法与流程

1.本发明实施例涉及化工废水处理技术领域,具体涉及一种己内酰胺生产废水深度处理系统及方法。

背景技术:

2.己内酰胺是ε-氨基己酸h2n(ch2)5cooh分子内缩水而成的内酰胺,又称ε-己内酰胺,是一种重要的有机化工原料。己内酰胺的主要应用领域为纤维(民用丝、工业丝、地毯丝),工程塑料和食品包装膜,广泛应用于汽车,船舷,医疗及电子元件等领域。随着锦纶纤维,工程塑料,薄膜和人造革应用领域的扩大和发展,促使己内酰胺的生产量和需求量不断增加。

3.己内酰胺生产废水是指化纤厂生产过程中产生的废水,特别是在其单体己内酰胺生产过程中排出的含有多种有机污染物的废水。己内酰胺生产废水主要污染物有己内酰胺、环己酮、环己酮肪、环己醇、硫胺、苯、苯甲酸、六氢苯甲酸、环己烷、环己酰胺、氨氮等,其成分复杂,污染物质浓度高且毒性较大,是目前难以处理的生产废水之一。

4.目前,己内酰胺生产废水主要采用的处理方法有生化法、膜过滤法和高级氧化法。

5.生化法是利用好氧阶段时污水中微生物快速的生长、繁殖,主动吸收环境中的有机物,并以有机物的形式储存于体内这种特性去除有机废水的有机污染物,具有处理水量大、适用范围广、运行成本低等优点,但同时存在处理构筑物占地面积大、处理周期长、降解程度低以及处理过程中产生大量污泥等缺点。

6.膜过滤法是利用膜的选择性(孔径大小),以膜的两侧存在的能量差作为推动力,允许某些组分透过而保留混合物中其它组分,从而达到分离目的的技术,具有能耗低,条件比较温和,装置简单等优点,但同时存在膜面易发生污染,分离效果不佳的缺陷。

7.高级氧化法对难微生物降解废水具有较好的处理效果,其利用产生的高氧化活性自由基(如

·

oh)氧化分解水体中的有毒、难降解有机污染物,但运行费用较高,经济方面的可行性较差。

8.随着环保要求的逐步提高,对化工厂废水的提标改造已经成为必然趋势,鉴于现有己内酰胺生产废水处理方法存在降解效率低,运行成本高,有二次污染等问题而难以得到工业化的应用,因此,有必要对己内酰胺生产废水的处理方法进行深入研究。

技术实现要素:

9.为此,本发明实施例提供一种己内酰胺生产废水深度处理系统及方法,以解决现有己内酰胺生产废水处理方法存在降解效率低,运行成本高,有二次污染等问题。

10.为了实现上述目的,本发明实施例提供如下技术方案:

11.根据本发明实施例的第一方面,本发明实施例提供了一种己内酰胺生产废水深度处理系统,所述系统包括通过管道依次相连的反硝化深床滤池、磁絮凝沉淀装置、电催化氧化装置,其中,所述反硝化深床滤池设有废水入口;所述电催化氧化装置底部设有曝气管,

内部设有多个电极组,每个所述电极组由交替间隔排列的阴极和阳极构成,所述电催化氧化装置设有达标水排出口。

12.进一步地,所述反硝化深床滤池还连接有碳源自动投加系统。

13.进一步地,所述磁絮凝沉淀装置包括快速混合反应池、磁介质混合反应池、絮凝反应池、沉淀池,所述快速混合反应池连接有混凝剂贮罐,所述絮凝反应池连接有助凝剂贮罐,所述沉淀池设有与所述电催化氧化装置的排入口连通的排出口。

14.进一步地,所述沉淀池还连接有污泥处理器,所述污泥处理器用于对分离的污泥进行脱水外运处理。

15.根据本发明实施例的第二方面,本发明实施例提供了一种己内酰胺生产废水深度处理方法,所述方法包括以下步骤:

16.1)己内酰胺生产废水通过设置在反硝化深床滤池的废水入口排放到反硝化深床滤池进行生化反应,得到脱氮废水;

17.2)脱氮废水通过管道进入磁絮凝沉淀装置进行混凝沉淀除磷处理,得到除磷废水;

18.3)除磷废水通过管道进入电催化氧化装置进行cod去除处理,对电催化氧化装置中的废水进行取样检测,当水质达标时,则通过设置在电催化氧化装置池的达标水排出口排出。

19.进一步地,步骤1中,向所述反硝化深床滤池投加乙酸钠,每吨己内酰胺生产废水,乙酸钠的投加量为0.05~0.2kg。

20.进一步地,步骤2中,向所述磁絮凝沉淀装置中投加pac(聚合氯化铝)和pam(聚丙烯酰胺),每吨己内酰胺生产废水,pac的投加量为0.05~0.2kg,每吨己内酰胺生产废水,pam的投加量为0.001~0.004kg。

21.进一步地,步骤3中,所述电催化氧化装置内部设有144个电极组,每个所述电极组的电流为800~1400a,电压为4~7v,水利停留时间为15~40min。

22.本发明实施例具有如下优点:

23.由于己内酰胺废水中含有大量环已酮等环类大分子有机物,生化处理中的厌氧段虽然能够将长链有机物降解为短链有机物,但无法有效降解环类有机物,导致好养段出水cod偏高。因此有效降低废水中的环类有机物成为己内酰胺生产废水处理工艺的关键,而电催化氧化技术能够产生氧化性极强的羟基自由基,从而达到去除废水中cod的目的。

24.本发明通过采用电催化氧化技术并耦合生物滤池和絮凝沉淀技术对己内酰胺生产废水进行深度处理,在降低废水cod的同时,同步实现脱氮除磷,使出水达到《城镇污水处理厂污染物排放标准》一级a标准。

25.本发明的己内酰胺生产废水深度处理方法具有降解高效、运行成本低和无二次污染的特点。

附图说明

26.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图引伸获得其它的实施附图。

27.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

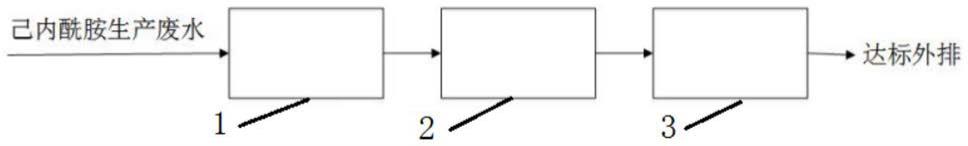

28.图1为本发明实施例1提供的一种己内酰胺生产废水深度处理系统的结构示意图;

29.图2为本发明实施例1提供的一种连接有碳源自动投加系统的反硝化深床滤池的结构示意图;

30.图3为本发明实施例1提供的一种磁絮凝沉淀装置的结构示意图;

31.图4为本发明实施例1提供的一种电催化氧化装置的正视图;

32.图5为图4提供的电催化氧化装置的侧视图;

33.图6为图4提供的电催化氧化装置的俯视图;

34.图中:1、反硝化深床滤池;2、磁絮凝沉淀装置;3、电催化氧化装置;4、快速混合反应池;5、磁介质混合反应池;6、絮凝反应池;7、沉淀池;8、混凝剂贮罐;9、助凝剂贮罐;10、污泥处理器;11、进水管线;12、曝气管;13、电极组;14、带孔隔板;15、阴极;16、阳极。

具体实施方式

35.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1

37.本实施例用于说明本发明的己内酰胺生产废水深度处理系统。图1是本实施例提供的己内酰胺生产废水深度处理系统的结构示意图,如图1所示,该系统包括通过管道依次相连的反硝化深床滤池1、磁絮凝沉淀装置2、电催化氧化装置3。

38.其中,深床反硝化滤池1设有废水入口,己内酰胺生产废水储液池内的废水在提升泵的作用下,经设置在反硝化深床滤池的废水入口进入反硝化深床滤池进行反硝化反应。

39.反硝化反应是一群异养兼性微生物完成的生物化学过程,反硝化菌属兼性厌氧微生物,在缺氧(无分子氧)的条件下,反硝化细菌利用硝酸和亚硝酸离子中的氧进行呼吸,将亚硝酸根和硝酸根还原成氮气,释放到大气中,达到脱氮的目的。

40.反硝化反应可用以下二式表示:

41.2no

2-+6h(电子供体有机物)

→

n2+2h2o+2oh-ꢀꢀꢀ

(1-1)

42.2no

3-+10h(电子供体有机物)

→

n2+4h2o+2oh-ꢀꢀꢀ

(1-2)

43.当反硝化深床滤池启动生物脱氮功能时,在碳氮比(cod/n)比较低的情况下,为了给反硝化反应提供足够的电子供体,需要投加碳源。投加过多会增加药剂费用及增加污泥量处理费用,而投量过低,则不能实现出水总氮浓度达到排放标准。因此碳源投加应适量,在获得较好的硝酸氮去除效果的情况下,最大限度降低外加碳源。作为优选,本发明实施例采用相对安全可靠的乙酸钠作为碳源投加,其投加量为0.05~0.2kg每吨己内酰胺生产废水。

44.由于企业排放废水水质的不定性,进一步作为优选,本发明实施例采用碳源自动投加系统来适应污水处理厂进水负荷的变化,图2为连接有碳源自动投加系统的反硝化深床滤池的结构示意图,利用溶氧仪、电磁流量计及硝酸盐传感器在线测量控制反硝化反应所需外投碳源量,从而保障反硝化池具有稳定的脱氮效率,同时使碳源投量最低。

45.图3是本实施例提供的磁絮凝沉淀装置2的结构示意图,如图3所示,该装置包括快速混合反应池4、磁介质混合反应池5、絮凝反应池6、沉淀池7,快速混合反应池4连接有混凝剂贮罐8,絮凝反应池6连接有助凝剂贮罐9,沉淀池7设有与电催化氧化装置3的排入口连通的排出口。沉淀池7连接有污泥处理器10,污泥处理器用于对分离的污泥进行脱水后外运处理。

46.经反硝化深床滤池排出的污水进入快速混合反应池,同时向快速混合反应池投加一定比例的混凝剂,二者充分混合后进入磁介质混合反应池,在此与磁粉和污水进行混合絮凝,形成絮体后进入絮凝反应池,与在此加入的助凝剂进行反应,形成包裹磁介质的密实大块絮团,最后进入沉淀池快速沉降,出水进入电催化氧化装置。作为优选,本发明实施例中,采用的混凝剂为pac,助凝剂为pam,每吨己内酰胺生产废水,pac的投加量为0.05~0.2kg,每吨己内酰胺生产废水,pam的投加量为0.001~0.004kg。

47.经沉淀池沉淀下来的污泥,部分经污泥回流泵回流到磁介质混合反应池继续参与反应,另一部分则经高剪切机进行污泥剥离,并进入磁鼓进行磁粉回收,回收的磁粉再次进入磁介质混合反应池继续参与反应,剩余污泥则进入污泥处理器进行脱水外运处理。

48.电催化氧化装置采用电化学水处理技术,使污染物在电极上发生直接电化学反应或利用电极表面产生的强氧化性活性物种使污染物发生氧化还原转变,从而达到降解污染物的目的。

49.图4-6是本实施例提供的一种电催化氧化装置3的结构示意图,如图4-6所示,电催化氧化装置共设有6个槽体,各槽体之间由管道连通,每个槽体由带孔隔板14分割成4个区域,该装置底部设有曝气管12,用于充分混合液体,内部均匀布设144个电极组13(每个槽体设有24个电极组,每个槽体的每个区域设有6个电极组),每个电极组由交替间隔排列的阴极15和阳极16构成,电催化氧化装置3设有与沉淀池7的出水口连通的进水管线11和出水口(即己内酰胺生产废水深度处理系统的达标水排出口)。其中,阳极为钛基钌铱涂层电极、阴极为纯钛电极。作为优选,电催化氧化装置长20米、宽3米、高5.5米,容积150立方米。

50.经磁絮凝沉淀装置排出的脱磷污水由泵抽入,之后依次通过管道自流至各槽体,进一步作为优选,每个所述电极组的电流为800~1400a,电压为4~7v,水利停留时间为15~40min。

51.实施例2

52.本实施例用于说明本发明的己内酰胺生产废水深度处理方法,该方法包括以下步骤:

53.1)己内酰胺生产废水通过设置在反硝化深床滤池的废水入口排放到反硝化深床滤池进行生化反应,向反硝化深床滤池投加碳源乙酸钠,得到氮含量不超过15mg/l的脱氮废水;

54.2)脱氮废水通过管道进入磁絮凝沉淀装置进行混凝沉淀除磷处理,磁絮凝沉淀装置使用的混凝剂为pac,助凝剂为pam,得到磷含量不超过0.5mg/l的除磷废水;

55.3)除磷废水通过管道进入电催化氧化装置进行cod去除处理,对电催化氧化装置中的废水进行取样检测,当水质达标时,则通过设置在电催化氧化装置池的达标水排出口排出。

56.实施例3

57.采用本发明实施例的方法对河北某化工企业的己内酰胺生产废水进行深度处理。

58.己内酰胺生产废水进水水质指标:

59.cod<120mg/l,总氮<45mg/l,总磷<5mg/l,色度<64,ph:6-9。

60.采用本发明实施例的方法进行处理后,出水水质指标:

61.cod<50mg/l,总氮<15mg/l,总磷<0.5mg/l,色度<20,ph:6-9。

62.结果显示,本发明实施例的处理方法能够有效降解己内酰胺生产废水中的污染物,在降低废水cod的同时,同步实现脱氮除磷,使出水达到《城镇污水处理厂污染物排放标准》一级a标准。

63.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1