高压清洗装置、清洁分散液以及高压清洗装置相对于表面的布置的制作方法

[0001]

本发明涉及一种(无刷的)高压清洗装置,用于对被细小颗粒污染的表面,特别是机动车表面进行材料友好的清洁,特别是精细清洁,该高压清洗装置包括用于将清洁产品或清洗剂输送到高压喷嘴的高压泵。在该喷嘴处,清洁产品以高压射流形式排出。此外,本发明还涉及一种用于高压清洗装置的清洁分散液,以及根据独立权利要求的前言部分的高压清洗装置和待清洗表面的布置。

背景技术:

[0002]

现有技术展示了高压清洗装置,该装置将清洁产品以高压喷射到物体(例如车辆)上,以便通过高压射流的作用去除污垢颗粒和不需要的物质,实现对物体表面的清洗。然而,这些常规的高压清洗装置具有这样的缺点,即,即使在用高压射流进行清洗之后,待清洗的表面仍残留有细小的颗粒,这些细颗粒只能通过进一步的后处理才能去除(大部分),例如,用刷子清洗或用抹布手动抛光。在车辆清洗领域,这些残留的细小颗粒,例如,在车辆正常行驶过程中沉积下来的颗粒,被称为所谓的不受欢迎的“灰雾”,其在光照下,特别是在白色的清漆表面上特别醒目,目前必须通过昂贵和耗时的后处理才能去除。

技术实现要素:

[0003]

因此,本发明的目的是防止或至少减少现有技术的缺点,特别是提供一种高压清洗装置、清洁产品以及高压清洗装置和待清洗表面的布置,用它可以有效的、经济的以及以对材料友好的方式清洗被污染的表面,特别是车辆表面,而不需要使用刷子,同时减少清洗时间,并且具有较高的清洗成功率。特别是要可靠地去除附着在表面上的细小颗粒。

[0004]

通过根据本发明权利要求1的通用高压清洗装置,根据本发明权利要求9的通用清洁产品以及根据本发明权利要求13的与待清洗表面有关的通用高压清洗装置的布置实现本发明的目的。

[0005]

该目的通过根据本发明的通用(车辆)高压清洗装置得以解决,其中,所述清洁产品是具有载液,特别是水的清洁分散液,并且具有密度在0.8g/cm3和3.5g/cm3之间,特别是在0.9g/cm3和2.2g/cm3之间的固体清洁颗粒,所述高压清洗装置被配置为使得清洁颗粒在离开高压喷嘴时,具有至少为1*10-10

j和最大为2*10-4

j的动能,优选地最小为2*10-9

j和最大为7*10-5

j,特别优选的在最小为4*10-7

j和最大为9*10-6

j之间的动能。从所述高压喷嘴排出的所述高压清洗装置的高压射流是由带有固体清洁颗粒的清洁分散液形成的,所述固体清洁颗粒必须满足特定的密度范围才能获得最佳的(清洁)效果,并且必须以预定的动能离开所述高压清洗装置的高压喷嘴。在一系列详尽的实验和分析中已经证明,正是这两个参数,即,所述清洁颗粒的密度和单个清洁颗粒离开所述高压喷嘴时的动能,才是达到去除表面细小颗粒的最佳清洁效果的决定性参数。在高压清洗装置中,如果所述清洁颗粒的两个参数中的之一超出规定的范围,那么,如果低于规定的范围,则达不到清洗效果,或者,如果

超过了规定范围,就会损坏被清洗的表面。在二维特性图中,参数密度和动能限制了要达到的(有效)范围。

[0006]

根据本发明的具有清洁分散液的高压清洗装置的优点还特别体现在,即使是有缝隙或凹陷的表面也可以用它很好地清洁,例如,在车辆的b柱、后视镜或后扰流板处,因为,所述清洁颗粒可以渗透到刷子通常无法到达的区域,因为,它们只擦拭表面,而无法到达缝隙或凹陷处。

[0007]

在从属权利要求中提出了有利的实施例,并在下面进行解释。

[0008]

在一个优选的变型中,所述高压清洗装置的清洁分散液的清洁颗粒可以具有至少20μm和/或最多315μm,特别是至少30μm和/或最多200μm的平均纵向延伸(最长尺寸)。已经表明,影响所述高压清洗装置的清洗效果的另一个基本参数是包含在所述高压射流中的清洁颗粒的尺寸。参数尺寸的下限为20μm,可以确保通过冲击脉冲除去细颗粒。另一方面,在该尺寸的上限,可以保证良好的操作性和仍然令人满意的清洗效果。如果所述清洁颗粒过大,则容易沉淀在管道和软管中,并在旋转时结成团块,会堵塞机械部件或封闭喷嘴。

[0009]

优选地,当离开所述高压喷嘴时,所述高压射流的速度可以为至少20m/s和/或最多80m/s,特别是至少40m/s和/或最多60m/s。当离开所述高压喷嘴时,所述高压射流的速度一方面对应于所述清洁分散液的速度,因此,一方面与所述载液的速度相对应,另一方面与所述清洁颗粒的速度相对应。已经证明,所述清洁分散液或所述清洁颗粒的这些速度对清洗特别有利。

[0010]

根据本发明的另一个方面,所述高压清洗装置可以具有用于储存所述清洁分散液的接收罐/储存器,该接收罐/储存器包括用于使所述清洁分散液循环以保持所述清洁颗粒均匀分布的循环装置,其中,所述循环装置特别设计为搅拌装置、循环泵或将空气吹入所述清洁分散液的爆气装置的形式。所述循环装置可确保所述清洁颗粒不会沉积在所述接收罐的底部或表面上,而是保持所述清洁分散液的均匀混合。所述清洁分散液还能满足良好的储存和搅拌性的必要要求。

[0011]

在一个优选的实施例中,所述高压清洗装置可以在所述高压泵的上游具有供应管线,该供应管线将所述清洁颗粒和载液,特别是含有水作为载液的载液,在高压区域的前面供给即用型清洁分散液。在该变型中,可以通过所述高压泵的真空将所述清洁分散液在所述高压区前被吸入,或者借助增压泵将所述清洁分散液供给所述高压泵。

[0012]

在作为可选的实施例中,所述高压清洗装置可以在所述高压泵的上游具有两条进料管线,其中,第一条进料管线(作为供应管线)供给带有所述清洁颗粒的未稀释的清洗剂/清洗剂浓缩液,特别是包含作为载液的洗涤液,其中,第二条进料管线送入另一种液体,特别是水,它们作为混合物一起形成即用型清洁分散液,从而使未稀释的清洗剂和水在所述高压区域之前混合。这样,可以将特殊的未稀释的清洗剂保持紧凑,以便于运输、存储和处理,而(即用型)清洁分散液在质量和体积方面的较大部分,即附加的液体,特别是水,可以在现场添加到所述高压装置中。例如,所述清洗装置可以直接连接到本地的供水系统,因此,供应商仅需提供未稀释的清洗剂。

[0013]

根据另一个方面,所述高压清洗装置可以具有用于存储所述未稀释的清洗剂的浓缩液容器(作为接收罐),并且,所述未稀释的清洗剂可以通过计量装置,特别是以计量泵的形式,经由所述第一进料管线供应。借助于所述计量泵,可以从所述浓缩物容器中提取精确

定义数量的所述未稀释的清洗剂,并将其供给所述清洁分散液或所述高压射流。

[0014]

在另一个可选的实施例中,所述高压清洗装置可以在所述高压喷嘴之前和所述高压泵的下游具有至少一个高压喷射器,以便将带有所述清洁颗粒的所述未稀释的清洗剂注入所述高压区域。在该变型中,将所述未稀释的清洗剂加入到所述高压区域中,即,在所述高压泵之后,以便与在所述高压喷嘴之前由所述高压泵在高压下输送的其他液体一起形成所述清洁分散液。这样做的优点是,仅在所述高压泵的下游区域中添加了所述清洁颗粒,从而降低了所述高压泵的磨损风险。附加的液体,特别是水,通过所述高压泵输送,在所述高压喷嘴之前将所述未稀释的清洗剂与之一同带走,使其在流出之前达到高压,并使其在离开时,所述清洁颗粒达到与动能相关的相应的速度。

[0015]

特别是,所述高压泵在所述高压喷嘴处产生的压力可以位于20至60bar之间。

[0016]

优选地,所述高压泵被设计成离心泵。这种类型的泵为所述高压清洗装置提供了一种经济高效的紧凑型泵,该泵能够输送所需的大流量。基本上也可以想到其他类型的高压泵。

[0017]

优选的是,所述高压射流从其排出的至少一个高压喷嘴被设计成扁平扇形喷嘴的形式。所述扁平扇形喷嘴和相关的高压射流的较大宽度使得能够在短时间内以设定的方式喷洒大面积。

[0018]

根据本发明的这种高压清洗装置特别是可以设计成不带刷子的具有高压喷嘴的龙门式洗车机(系统)/门式洗车机的形式,或者设计成带高压喷嘴的洗车线。也可以在自动化程度较低或没有自动化程度的系统中使用高压清洗装置,例如,在自助洗车机中,用户可以通过高压喷枪手动将所述清洁分散液涂抹到待清洗的表面上。

[0019]

根据本发明解决了关于用于高压清洗装置的通用清洁产品的目的,该清洁产品被设计为带有载液和分散或分布在所述载液中的固体清洁颗粒的清洁分散液,其中,所述清洁颗粒的密度在0.8g/cm3和3.5g/cm3之间。这个密度参数的范围已被证明对于清洗是有利的。在本文中的密度是指所述清洁颗粒的基料在固体形式下所具有的质量密度。

[0020]

优选地,所述清洁颗粒由聚合物制成。聚合物特别具有以下优点:由于其硬度低,只有1mohs或shore d硬度小于或等于95,因此,它们以对材料友好的方式清洗待清洗的表面,特别是车辆的油漆表面,而不损坏表面。因此,将损坏的可能性降到最低。事实证明,由聚合物制成的清洁颗粒还能达到特别高效的清洁效果。由聚合物制成的清洁颗粒的另一个优点是,它们能有力地防止表面被清洁颗粒本身再次污染。大量的技术所生产的聚合物可以用作聚合物。选择适当的颗粒性能尤为重要,聚合物的化学性质是次要的。聚合物具有额外的优点,即清洁后可以容易地去除所述清洁颗粒(通过适当调整所述清洁颗粒的大小),特别是通过冲洗即可。

[0021]

优选地,包含在所述清洁分散液中的所述清洁颗粒在所述载液中具有稳定的性能。术语“稳定的特性”是指在制备合适的递送形式后,所述清洁分散液中的清洁颗粒的特性不随时间变化或以与工艺相关的方式变化。特别是,不会发生化学或物理过程,使得颗粒在存储或制备过程中尺寸发生改变,使得颗粒结合形成不再溶解的团块,或者使得颗粒完全或部分溶解。所述清洁分散液尤其可以始终被存储和泵送。优选地,对所述清洁分散液或其性能的要求还在于,即使在较长时间后也可以对其进行搅拌。特别是,所述清洁颗粒还具有温度稳定性或耐温性,并能承受高温。

[0022]

优选地,所述清洁分散液的温度在室温范围内,特别是20℃左右。

[0023]

根据本发明的一个方面,所述清洁颗粒可以包含无机填料作为芯子,该芯被聚合物包裹或封装。所述清洁颗粒的这种设计导致了多个优点的融合。一方面,所述清洁颗粒在外部是柔软,并且相应地降低了其损坏的可能性;另一方面,引入的无机填料,例如贝氏体或重晶石,使所述清洁颗粒在高动能下表现出更好的处理性能,特别是在填料密度较高的情况下。应当指出,所述的清洁颗粒的聚合物涂层无机填料的概念是一个独立的发明,它可以成为单独的专利申请的主题。

[0024]

优选地,根据本发明的所述清洁分散液的清洁颗粒可以具有至少20μm和/或最多315μm的平均纵向延伸(最长尺寸),特别是至少30μm和/或最多200μm。

[0025]

优选的是,所述清洁颗粒具有颗粒结构,特别是微孔的和/或具有星形的形式。所述清洁颗粒的形状也影响所需的清洁效果。如果所述清洁颗粒的形状不是球形的,而是具有晶粒结构,则晶粒结构的角和边缘对清洁效果有积极的影响。

[0026]

特别是,所述即用型清洁分散液的清洁颗粒在所述清洁分散液中的质量百分比可以在0.1%到5%之间,特别是1%到3%之间。如果所述清洁分散液的浓度或质量百分比过低,则会延长必要的清洗时间,而浓度过高则会使所述清洁分散液难以处理。因此,在所述清洁分散液中的清洁颗粒的重量范围在0.1到5%之间,在每次清洗效果和处理之间权衡。所述清洁颗粒的浓度或质量百分比与细小颗粒的可能撞击次数相对应,是清洗成功的决定性参数。

[0027]

根据本发明解决了关于高压清洗装置和待清洗表面的通用布置的目的,其中,所述清洁产品是带有载液的清洁分散液,并且具有密度在0.8g/cm3和3.5g/cm3之间,特别是在0.9g/cm3和2.2g/cm3之间的固体清洁颗粒,并且,所述高压清洗装置被配置为当清洁颗粒撞击到待清洗表面时,其具有至少为1*10-10

j和最大为2*10-4

j的动能,优选地最小为2*10-9

j和最大为7*10-5

j,特别优选的在最小为4*10-7

j和最大为9*10-6

j之间的动能。在根据本发明的布置中,所述清洁颗粒的密度范围和所述清洁颗粒撞击待清洗表面时的预定义的动能范围均为达到最佳清洗效果的决定性参数,从而去除表面的细小颗粒。所述高压清洗装置可以具有根据本发明的高压清洗装置的特征。

[0028]

优选地,在所述布置中,所述高压清洗装置与所述待清洗表面之间的距离,特别是所述高压喷嘴与所述待清洗表面之间的距离可以小于1米。

[0029]

在所述高压清洗装置与所述待清洗表面的布置的一个优选实施例中,当所述清洁颗粒离开所述高压喷嘴时的动能与所述清洁颗粒撞击所述表面时的动能基本一致。特别是,如果所述清洁分散液中包含较高百分比的液体载液,特别是水,则所述清洁颗粒被所述载液输送或携带,空气阻力最小,并且所述清洁颗粒从所述高压喷嘴到撞击所述表面的途中只损失很小一部分动能。

附图说明

[0030]

下面在优选的实施例的基础上,参照附图对本发明进行更详细的解释。它们显示了:

[0031]

图1显示了根据现有技术的一个表面的侧视图,尽管在该表面上施加了高压射流,但细小颗粒仍然存在,

[0032]

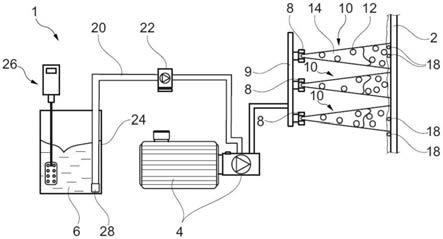

图2示出了根据本发明的第一优选实施例的高压清洗装置的示意图,

[0033]

图3示出了在一个实施例中作为洗车机组的图2中概念性表示的高压装置的透视图,

[0034]

图4示出了根据本发明的第二优选实施例的高压清洗装置的示意图,该高压清洗装置在高压泵之前具有两条进料管线,

[0035]

图5示出了根据本发明的优选实施例的清洁分散液的清洁颗粒的示意性截面图,以及

[0036]

图6示出了根据本发明的另一优选实施例的清洁分散液的显微剖面图。

[0037]

附图本质上是示意性的,仅用于理解本发明。相同的元件用相同的附图标记表示。不同实施例的特征是可以互换的。

具体实施方式

[0038]

作为说明,图1示出了用高压水射流清洗后,仍残留有细小颗粒的表面的截面图。高压水射流垂直撞击表面时,偏转到与表面平行的侧面。根据本发明,创造了一种高压清洗装置以及用于高压清洗装置的清洁分散液,利用它们可以机械地去除细小颗粒而不损伤被清洗的表面本身。

[0039]

图2以示意性概念侧视图示出在侧视图中,根据本发明的用于对机动车表面2进行材料友好的清洗的第一优选实施例的高压清洗装置1,以及根据本发明的高压清洗装置1和机动车表面2的布置。高压清洗装置1具有离心泵形式的高压泵4,该高压泵4将清洁产品以清洁分散液6的形式输送到为扁平扇形喷嘴8形式的高压喷嘴,以便通过喷射过程进行无刷清洁。清洁分散液6从该扁平扇形喷嘴8中以高压射流10的形式高压排出,并最终撞击待清洗的车辆表面2。本实施例作为示例示出了三个扁平扇形喷嘴8,它们通过共同的分散管线9连接。

[0040]

与现有技术相比,高压清洗装置1具有作为清洁产品清洁分散液6,其以水作为载液14,并且其中包含固体清洁颗粒12,其中,本实施例中的清洁颗粒12以研磨聚氨酯的形式存在,其密度在1g/cm3至1.25g/cm3之间,并以至少4*10-7

j至最大9*10-6

j之间的动能从扁平扇形喷嘴8排出。通过以这种方式组合清洁颗粒的“密度”和“动能”这两个参数,通过施加高压清洗装置1的高压射流10,可以实现材料友好的清洁和去除灰雾。具体来说,高压射流10中包含的清洁颗粒12撞击附着在车辆表面2上细小颗粒18。具有晶粒结构的清洁分散液6的微孔状和星状清洁颗粒12的平均最长尺寸在30μm至200μm之间。由于扁平扇形喷嘴8与机动车辆表面2之间的距离较短,并且作为即用型清洁分散液6的载液的水的比例较高,因此,清洁颗粒12撞击车辆表面2的动能与清洁颗粒6离开扁平扇形喷嘴8时的动能大致相等。

[0041]

在高压泵4之前或上游有一个供应管线20,其通过增压泵22向高压泵4供给即用型清洁分散液6。作为具有增压泵22的本实施例的替代,高压清洗装置1也可以配置成不具有增压泵22,从而使高压泵4自身通过真空吸进清洁分散液6。清洁分散液6被存储在高压清洗装置1的接收罐24中,并且通过供应管线20供给高压泵4。

[0042]

为了使清洁颗粒12均匀地分布在清洁分散液6中,高压清洗装置1具有用于接收罐24的搅拌装置26形式的循环装置,该循环装置可防止清洁颗粒12以集中形式沉积在接收罐24的底部等区域。除了搅拌装置26之外,以替代或补充的方式,当然也可以使用循环泵。作

为驱动,搅拌装置具有可控制的电动机,其输出轴上连接有搅拌器,对清洁分散液6进行搅拌。在靠近接管槽24的底部,在供应管线的末端设置有进气口28,这样可以提供良好的流动吸力。此外,进气口28可配备上游过滤器,以防止较大或结块的清洁颗粒12或不需要的外来颗粒进入高压泵4。

[0043]

图3示出了图2所示的作为洗车骨料实施例中的高压清洗装置1的概念的透视图。与现有技术相比,高压清洗装置1不需要任何刷子或像侧刷那样的洗涤刷。清洁框架32设置在长方体框架结构30上,该长方体框架结构30静态地固定在洗车场的地板上,该清洁框架32可在要清洁的车辆f的行进方向a上平移或线性移动,并且可以与车辆f一起移动。可以沿行进方向a平移地移动的清洁框架32具有喷嘴杆36,其可以垂直移动并且设置在两个垂直臂34之间,具有多个,例如,七个在纵向上排成一排的扁平扇形喷嘴8。这些扁平扇形喷嘴8随着清洁框架32一起在水平方向上移动,并且经由喷嘴杆36在竖直方向上相对于框架结构30移动。从而实现了线性共同运动和竖直可移动的扁平扇形喷嘴8,这可以以特别友好的方式清洗车辆f的引擎盖,车顶和行李箱区域。为了能够清洁车辆f的前部区域,喷嘴杆36上的扁平扇形喷嘴8还可以在垂直方向的平面内和行进方向a的平面内旋转。

[0044]

喷嘴条36应看作是分配管线9的一部分。高压清洗装置1的清洁框架32通过沿着臂34延伸的管线和经由柔性软管38流体的连接至32与分散管线9的其余部分,并允许清洁框架32平移。

[0045]

除了喷嘴杆36之外,在行进方向a高压清洗装置1在框架结构30的后部配备有具有两个竖直支柱,扁平风扇喷嘴8向内指向经过的车辆f,以清洗车辆的侧面。在这里未示出的另一实施例中,也可以控制(打开/关闭)这些扁平扇形喷嘴,使得根据车辆f的高度仅激活车辆f所需的扁平扇形喷嘴8。

[0046]

在图3中仅示意性地示出了具有清洁分散液6的接收罐24,这就是为什么要参考图2中上述描述的原因。扁平扇形喷嘴8与车辆f的车辆表面2之间的最佳距离可认为是0.1到1米之间的距离。高压清洗装置1最适于清洗光滑的表面2,例如,车辆f的油漆和玻璃。

[0047]

图4以示意性概念在侧视图示出了根据本发明的另一第二优选实施例的高压清洗装置101。与图2和图3中的第一优选实施例相比,高压清洗装置101具有两条进料管线,其中,第一进料管线又是一条供应管线120,其通过微调计量泵122将含有清洁颗粒12的未稀释的清洗剂106和少量的水以及作为载液114的洗涤液送入高压泵4,第二进料管线123将水送入以形成即用型清洁分散液6。未稀释的清洗剂存储在浓缩液容器124(作为一种接收罐)中,通过搅拌装置126进行搅拌并保持均匀。

[0048]

高压清洗装置101这种具有两个进料管线120、123的配置,因为所需的清洁分散液6被分为质量分数较低的未稀释的清洗剂106和质量分数较高的水,因此可以确保了对所需清洁分散液6的良好处理。未稀释的清洗剂106以这样的方式构成:一方面,添加了足够的水和洗涤液作为载液,使得就流体动力学而言,未稀释的清洗剂106仍然可以被输送。另一方面,未稀释的清洗剂可以以节省空间的方式运输、存储并提供给高压清洗装置101,例如以罐装的方式。未稀释的清洗剂106在高压泵4的上游或之前加入,并在高压区域之前形成即用型清洁分散液6。这种配置效率很高,因为车辆f的一个清洗周期所需的水明显更多。高压清洗装置101的下游部分在两条进料管线120和123合并后,设计方式与第一实施例中相同。

[0049]

图5是根据本发明的根据另一优选实施例的清洁分散液206的单个清洁颗粒212的

示意性剖视图。该清洁颗粒212具有无机填充剂240,例如矿物,例如贝氏体或重晶石,形成为清洁颗粒212的两个“核”,并被聚合物,在本实施例中为聚氨酯(pu),包裹或封装。这种共生的概念结合了用于材料友好清洁的包裹聚氨酯的柔软特性和无机填料240的高密度,以实现不同材料特性的最佳状态。

[0050]

图6示出了具有清洁颗粒212的清洁分散液206的微观或显微图像。具有晶粒结构的清洁颗粒212在清洁分散液206中是性质稳定的(水不溶性的),具有不同的平均最长尺寸,如图6所示。清洁颗粒212的质量百分比为1%,或者清洁分散液206的重量百分比为1%,作为每次处理和(在应用中)效果之间的最佳平衡。

[0051]

当然,在不脱离权利要求的保护范围的情况下,可以想到高压清洗装置或清洁分散液的其他实施例。例如,高压清洗装置也可以被设计为无刷龙门洗车机,其中,高压喷射喷嘴代替刷子被定位沿着车辆驱动/移动。这里,与洗车机一样,可以根据要清洗的车辆的污染程度来设定行驶速度。需要清除的污垢越多,龙门式清洗系统的驱动速度就越慢。清洗后,可以像往常一样使用漂洗和/或常规的干燥或排水干燥器。这样可以很容易地将其从现有骨料中排出,并且可以将新的骨料集成到现有的平台中。作为替代的,根据本发明的另一个实施例的高压清洗装置也可以设计成一个站立的拱门,待清洗的物体穿过该拱门或车辆通过。这种情况下,对空间的需要求特别小。

[0052]

除了上述固定不动的实施例之外,高压清洗装置在一个实施例中可替代地被设计为便携式的、紧凑的装置,类似于便携式高压清洗器。使用者可以通过使用高压喷枪将高压射流对准要清洗的区域,然后在该区域进行应用。由此,用户就得到了一种根据本发明的便携式高压清洗装置,用户也可以在家中使用它,例如,在院子里使用(如果喷出的清洁分散液不可生物降解,则带有适当的收集盆)。

[0053]

当然,在使用根据本发明的高压喷嘴和清洁分散液进行清洁之前,还可以使用清洁剂或水进行(常规地)预清洗。这样可以进一步提高清洗效果。

[0054]

附图标记清单

[0055]

1;101 高压清洗装置

[0056]

2 (车辆)表面

[0057]

4 高压泵

[0058]

6;206 清洁分散液

[0059]

8 扁平扇形喷嘴

[0060]

9 分散管线

[0061]

10 高压射流

[0062]

12;212 清洁颗粒

[0063]

14;114 载液

[0064]

18 细微颗粒

[0065]

20;120 进料管线

[0066]

22 增压泵

[0067]

24 接收罐

[0068]

26;126 搅拌装置

[0069]

28 进气口

[0070]

30 框架结构

[0071]

32 清洁框架

[0072]

34 臂

[0073]

36 喷嘴杆

[0074]

38 软管

[0075]

106 未稀释的清洗剂

[0076]

122 计量泵

[0077]

123 第二进料管线

[0078]

124 浓缩液容器

[0079]

240 填料

[0080]

a 行进方向

[0081]

f 车辆

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1