用于净化受电解质及染剂污染的废水的设备及方法与流程

[0001]

本发明涉及用于净化受电解质及染剂污染的废水的设备和方法以及其应用。

背景技术:

[0002]

对纺织品进行染色时,会针对相应的物质/织物使用多种不同的染剂。活性染剂及直接染剂通常应用于棉基及聚酯基纺织品。纺织品染色的副产物为污染废水。废水的两种主要成分为:颜料及电解质。此外,在染色制程的各阶段中亦使用氢氧化钠、碳酸钠、酶、酸、化学软化剂及/或过氧化氢,它们亦可为废水成分。

[0003]

透过使用高浓度的盐(电解质)而对靶标纤维与染剂分子之间的阴离子排斥进行中和。这实现更深色调及更佳的湿固定。所用盐通常为硫酸钠、氯化钠、碳酸钠及碳酸氢钠,取决于染剂的类型及反应性而定。硫酸钠因其性价比较高而经常使用。

[0004]

活性染剂需要在中和制程中采用极高的盐浓度。在最糟糕的情形下最大浓度为120克/升(g/l)。染剂浓度约为25-30g/l。浸泡后使用碳酸钠/碳酸氢钠以便进行清洗。采用碳酸钠时,使用的是30g/l。

[0005]

染色制程包括多个阶段,在此等阶段中,根据期望的颜色饱和度来在清洗前及清洗后使用氢氧化钠、硅基软化剂、酶、酸及(在某些情况下)过氧化氢。

[0006]

整个染色制程(包括前清洗及后清洗)中的平均剩余饱和浓度可为4至12g/l。清洗完毕后残留的染剂浓度可在500-2500mg/l的间波动。存在浓度小于2mg

·

l-1

的其他化学品。

[0007]

在全世界的纺织工业中,在纺织品的染色与清洗制程中所产生的含染剂废水造成严重的环境问题。大量染剂废水,特别是在自然界只能缓慢降解的多重使用的合成染剂,对环境造成严重危害。近年来,电凝法、好氧-厌氧式细菌分解、膜等多项技术的组合因功能敏感性、化学操作限制及常见的膜阻断而成效不大,从而造成巨大的财政浪费。

[0008]

使用多级离子交换系统来降解染剂成本较高,且离子交换器的树脂必须经常再生,因而无法达到较高的流速。

[0009]

技术及成本上的上述难题妨碍了所述处理制程在许多依赖纺织工业的发展中国家中的大规模应用,并使此等国家的环保努力遭到挫败。此外在无法为所述制程提供淡水的国家,地下水的持续使用亦属难题。

[0010]

在us 6 059 978 a中描述一种自废水中移除染剂的方法。

技术实现要素:

[0011]

本发明的目的在于提供一种用于废水净化,特别是用于净化纺织工业的废水的低成本系统,用来再生大部分制程用水并重新回输至染色制程。

[0012]

本发明的目的是通过引言提到的类型的设备来实现的,其包括:至少一个废水缓存器、位于所述废水缓存器下游的第一反应器,其包括带混合设备及至少一个用于充填所述第一反应器的配料系统的混合室、位于所述第一反应器下游的第一澄清池、位于所述第一澄清池下游的包括混合设备的混合室、位于所述混合室下游的第二反应器,其包括带混

合设备及至少一个用于充填所述第二反应器的配料系统的混合室、位于所述第二反应器下游的第三反应器,其包括带混合设备及至少一个配料系统的混合室、位于所述第三反应器下游的第四反应器,其包括沉淀室、混合设备及至少一个配料系统、位于所述第四反应器下游的第二澄清池、位于所述第二澄清池下游的第一过滤单元、位于所述第一过滤单元下游的第二过滤单元、位于所述第二过滤单元下游的第五反应器,包括带混合设备的中和室、及位于所述第五反应器下游的分离器。

[0013]

在所述分离器中沉积的浓缩物优选地可被导入缓存器,经净化的水可被导入纯水箱。

[0014]

所述第一反应器、所述混合室、所述第五反应器及/或所述缓存器优选地具有用于监测ph值及盐含量的感测单元。

[0015]

此外,本发明的目的通过引言中提到的类型的方法来实现,其包括以下步骤:(a)透过添加至少一种第一中和剂来中和所述等电解质盐,(b)沉积可沉淀杂质并分离相对干净的水,(c)根据所述经中和的水的电导率来用淡水稀释所述经中和的水,(d)透过添加至少一种染剂颜料黏合剂来黏合染剂,(e)透过添加至少一种絮凝剂来对经黏合的染剂颜料进行絮凝,(f)透过添加至少一种絮凝体形成加速剂来加速絮凝体形成,(g)沉积可沉淀杂质并分离相对干净的水,(h)用第一过滤介质过滤所述经处理的水,(i)用第二过滤介质过滤所述经处理且过滤的水,(j)透过添加至少一种第二中和剂来中和所述等电解质盐,以便将微量吸收的有机剩余物质降至最低,(k)对经中和的盐溶液进行反渗透。

[0016]

源于纺织工业的染色制程的废水通常含有浓度为500-1500mg/l的染剂及浓度为4-12g/l的电解质(通常为碳酸钠及硫酸钠或亚硫酸氢钠)。此种废水的电导率通常为5500-15000μs/cm,ph值为6-9。

[0017]

透过适宜方式在不锈钢容器中实施所述沉积(步骤b)5-10分钟。

[0018]

在所述稀释步骤(步骤c)中,用淡水来稀释所述水。优选地使用电导率为最大700μs/cm的淡水,以达到≤7000μs/cm的目标电导率。若所述废水已具有≤7000μs/cm的电导率,则跳过步骤(c)。为此,亦可使用所述方法中所提取的水。供给至所述方法的水量与所述废水的所测电导率相关。

[0019]

优选地透过配料系统将所用固体自化学品储存器送入相应的容器(混合容器,反应器)。

[0020]

第二过滤(步骤i)用于将微量吸收的有机剩余物质降至最低。

[0021]

为在步骤(g)中进行沉积,优选地使用溢出速度为0.8至1.0m/h的沉积池。

[0022]

为在步骤(k)中进行反渗透,优选地使用tds(total dissolved solid:总溶解固体量)为5000mg/l且恢复率为80-95%的反渗透膜。

[0023]

作为第一中和剂,优选地将氧化镁及/或氢氧化镁、氧化钙及/或氢氧化钙及铝酸钙添加至所述废水。用所述第一中和剂来中和废水中所含电解质(碳酸盐、碳酸氢盐、硫酸盐等等),即通过氧化钙及/或氢氧化钙和铝酸钙转化成相应的氢氧化物。

[0024]

优选地将聚合的多官能酰胺用作染剂颜料黏合剂。适宜的染剂颜料黏合剂为双氰胺或胍基聚合物的多官能胺,其分子量为150-250g

·

mol-1

。更多适宜的染剂颜料黏合剂为聚二烯丙基二甲基氯化铵或者聚胺脂缩合物或者二烯丙基胺共聚物或者具有亚甲基或酚或双酚的磺酸或者芳族缩聚产物。相对废水而言优选地以0.477至0.715mol

·

kg-1

的量添加

染剂颜料黏合剂。

[0025]

优选地将含铝及/或含铁的絮凝剂(沉淀剂)用作絮凝剂。适宜的絮凝剂为重量比为4:1或2:2、相对废水而言的量为50-100g

·

kg-1

的氢氯化铝及硫酸铁。更多适宜的絮凝剂为氢氯化铁及硫酸铝。

[0026]

优选地将阳离子及/或非离子的聚丙烯酰胺基的聚合物用作絮凝体形成加速剂。优选地使用分子量为8

·

106至10

·

106g

·

mol-1

、相对废水而言的量为0.1至0.125μmol

·

kg-1

的阳离子及/或非离子的聚丙烯酰胺共聚物。此外,与苯乙烯及丁二烯共聚合的聚-(n,n)-二甲基丙烯酰胺或者甲基丙烯酸甲酯,和聚二甲基二烯丙基氯化铵或者聚丙烯腈乙氧基三甲基氯化铵及其共聚物,适合作为絮凝剂。

[0027]

优选地将粒化的微孔硅酸铝用作第一过滤介质。优选地将高孔隙度的钙-,钾-,及/或钠-铝硅混合物用作第一过滤介质。所述第一过滤介质优选地具有0.5至3.0mm的粒度。更多适宜的过滤介质为微细的石英砂或玻璃介质或活性过滤介质(afm)。

[0028]

优选地将粒化活性碳用作第二过滤介质。优选地将由椰子壳或高级沥青煤构成的粒化活性碳用作第二过滤介质,其中其所述第二过滤介质的表面为850-1050m2/g,粒径为0.88至1.04cm3/g。白煤(即无烟煤)亦为适宜的过滤介质。

[0029]

优选地将含有目标阴离子的矿酸用作第二中和剂。优选地将硫酸用作矿酸,以使氢氧化物(以0.015至0.032mol

·

kg-1

的反应速度)重新移回硫酸盐。

[0030]

优选地将步骤(j)中提取的电解质盐供给至纺织品染色程序。

[0031]

优选地将步骤(k)中收集的浓缩物供给至纺织品染色程序。所述膜浓缩物(所留体积的10-20%)主要由硫酸钠/氯化钠构成,其浓度为22-42g/l。可将所述浓缩物储存下来,以便未来作为染色制程中的电解质而重新使用。

[0032]

优选地将步骤(k)中提取的膜渗透物(80-90%)供给至步骤(c)中的稀释。所述膜渗透物的电导率为200-700μs/cm。可将多余的渗透水未经进一步处理地引入乡镇废水道。

[0033]

本发明的目的通过使用用于净化来自纺织工业的废水的装置和/或方法来实现。藉此便能回收96-99%的制程用水并将其直接重新供给至(纺织品)染色制程。

附图说明

[0034]

下面结合附图所示实施例对本发明的技术方案的更多细节、特征及优点进行说明。

[0035]

图中

[0036]

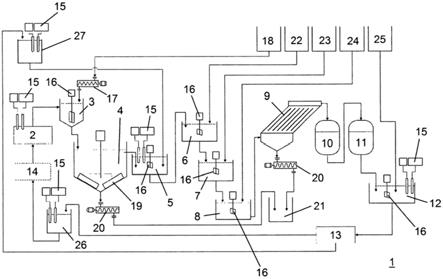

图1为用于净化废水的设备的示意图。

具体实施方式

[0037]

本发明的方法能够可靠且廉价地对源于纺织工业的染色及清洗设备的制程用水进行净化或处理。所述方法包括对废水或制程用水进行多级处理,此种处理对在织物的染色及清洗步骤后包含在制程用水中的有害染色剂(合成染剂)进行中和并自废水中移除。

[0038]

图1示出用于净化受电解质及染剂污染的纺织工业废水的设备1的示意图,其包括:废水缓存器2、第一反应器3、第一澄清池4、混合室5、第二反应器6、第三反应器7、第四反应器8、第二澄清池9、第一过滤单元10、第二过滤单元11、第五反应器12及分离器13。

[0039]

将源于染色与清洗制程14的废水储存在容器,即废水缓存器2中,以降低源于染色制程的盐的浓度。所述废水缓存器(即废水缓存器2)的估算容积为峰值流率的20至25体积百分比。废水缓存器2的储存容量与单个处理线的废水峰值流率相关且通常为2-6m3。在废水缓存器2上布置有针对ph值及电导率的感测单元15,以便持续监测废水缓存器2中的废水的质量。可透过泵送将废水从废水缓存器2泵入第一反应器3。

[0040]

第一反应器3设计为快速混合室且包括混合设备16及螺旋输送系统17,以便将固体粉末送入所述反应器。混合设备16包括被马达驱动的混合叶片/混合推进器及轴体与传动装置。第一反应器3如此设计,使得所述混合器达到较高的转速。化学品储存装置(配料系统18)配设有电加热器及马达驱动振动器,以便将内容物(固体化学品)保持干燥并透过螺旋输送系统17将其输入第一反应器3。亦可使用其他适于将固体送入反应器的系统。可透过泵送将废水从第一反应器3泵入第一澄清池4。

[0041]

第一澄清池4呈圆形且具有用于聚集污泥的锥形底部区段。直径与高度的比为1:1至1:2。所述底部区段中布置有可取下的旋转式底部刮除器19,其包括齿轮与马达装置且与主轴连接。沉淀的污泥被偏心螺旋泵20送入污泥收集容器21。可透过泵送将废水从第一澄清池4泵入稀释室。

[0042]

所述稀释室设计为混合室5,其具有带混合推进器的混合设备16。安装有用于监测ph值及电导率的感测单元15,以便测定稀释所需的水的需求。可透过泵送将废水从混合室5泵入第二反应器6。

[0043]

第二反应器6设计为具有配料系统22及混合设备16的混合室。在将电解质聚合物的黏度考虑在内的情况下,电解质稀释是必要的措施,并且输入废水的聚合物以2-5%(20-50g/l)的浓度制造出来。可透过泵送将废水从第二反应器6泵入第三反应器7。

[0044]

第三反应器7设计为混合室,具有针对30-40%(300-400g/l)的氢氯化铝及硫酸铁溶液进行化学品储存的两个配料系统23,及混合设备16。可透过泵送将废水从第三反应器7泵入第四反应器8。

[0045]

第四反应器8设计为絮凝体生长室且包括针对聚合物的配料系统24及混合设备16。丙烯酰胺聚合物化合物因其分子量较高而具有较高黏度,因而实施稀释是必要措施。在此期间以0.5-1.5%(5-15g/l)的浓度制造出聚合物。可透过泵送将废水从第四反应器8泵入第二澄清池9。

[0046]

第二澄清池9为具有下污泥收集室的紧密式斜板分离器。所述澄清池针对0.8-1m3/h/m2的过滤率而设计。过滤板的斜度为60

°

。在所述澄清池的下部分上布置有偏心螺旋泵20,其用来将污泥泵入污泥收集容器21。可透过泵送将废水从第二澄清池9泵入第一过滤单元10。

[0047]

第一过滤单元10的适宜的容器直径为0.8至2.0m,圆柱高度为1.2至1.7m。可透过泵送将废水从第一过滤单元10泵入第二过滤单元11。

[0048]

第二过滤单元11为活性碳过滤器,其适宜的容器直径为1至2m,圆柱高度为1.2至1.7m。

[0049]

可透过泵送将废水从第二过滤单元11泵入第五反应器12。

[0050]

第五反应器12设计为中和室且包括由不锈钢314构成的反应器室,其具有混合设备16及用于检查ph值及电导率的感测单元15。第五反应器12与配料系统25连接,所述配料

系统用来将含有适宜的阴离子的目标电解质送入第五反应器12,基于ph值监测以及添加相应的碱(如氢氧化钠)来对相应的矿酸进行中和。可透过泵送将废水从第五反应器12泵入分离器13。

[0051]

在分离器13(浓缩物分离器)中,以适宜方式透过反渗透法来分离浓缩物。用来进行半碱水处理的低压膜最适用且成本最低,因为一次循环tds小于4500mg/l。针对此种淡化范围所需的反渗透压力通常为5-12bar。亦可使用其他浓缩物分离手段,如热缩合、离子交换,但其不适于较高的流速。

[0052]

将在分离器13中产生的浓缩物(膜中断,membranabbruch)送入缓存器26,所述缓存器具有用于监测所述浓缩物的ph值及电导率的感测单元15。将在分离器13上分离的膜渗透送入纯水箱27,所述纯水箱同样配设有用于监测所述净化水的ph值及电导率的感测单元15。纯水箱27如此地设定,使得多余的水可自二次循环排出且新鲜的补给水可加入。补给水与膜渗透以一定比例容积的组合为所述方法的第三阶段(步骤c)中的稀释应用提供水。

[0053]

适宜地,污泥收集容器21由采用悬挂式布置方案的标准大袋构成。该设置有利于低成本地进行排水并且有助于搬运及运输液态泥浆及泥浆混合物,而无需使用复杂的机器。

[0054]

在本文所描述的废水净化方法中,透过添加氧化钙/氢氧化钙及铝酸钙来干扰溶解在碱溶液中的电解质溶液中的染剂的平衡。摩尔浓度比较为重要,因为电解质中的钠会争取重建平衡,从而抑制含钙的碳酸盐、硫酸盐、碳酸氢盐的沉淀。铝酸盐有助于更快地与硫酸盐黏合。在此阶段中,溶解的染剂的大部分沉淀。具有较高浓度的官能基(如-so3、-oh、-cl)的染剂主要在此步骤中受到侵蚀,因为可用so4会争取发生取代反应。此种反应阶段的主要副产物为氢氧化钠,其在随后的步骤中改善絮凝。

[0055]

随后对经处理的水进行稀释,从而降低未来会输入反渗透膜的溶解固体电荷。此处引入稀释及渗透分离的二次循环(使用反渗透膜),所述循环使得其余的化学处理步骤正常工作。

[0056]

若一次电解质平衡受到干扰,则很难移除其余的溶解染剂,因其浓度低得多。通过用于染剂固定剂的技术来克服此项难题。主要目的在于提供相应的基,其与染剂的官能基(如-so3、-oh、-nh2、=nh、-cn等等)相黏合。适宜地,使用双氰胺聚胺、四元胺基树脂及/或二烯丙基胺共聚物衍生物。此等黏合剂化学品属于使用于纺织工业的廉价固定剂,参阅专利案us 4 439 203a、us 4 764 585a。

[0057]

在黏合剂的化学反应结束后,基于金属氢氧化物实施絮凝法以形成可沉淀的较重絮凝体。此等黏合剂化学品具有高电荷阳离子特性,故其借由与金属氢氧化物的静电吸引力而加速了絮凝体形成。

[0058]

絮凝制程透过添加阳离子/非离子的含丙烯酰胺聚合物而进一步加速。絮凝完毕后透过沉积来进行分离。在沉积及移除染剂后,在两个阶段中对水进行过滤。用金属-铝硅-组成物来实施第一过滤,所述组成物为天然分子筛。以便移除悬浮的絮凝体。第二阶段中的过滤使用粒化(或粒状)的活性碳,以便移除任何残余的微量有机组分。过滤完毕后,透过用矿酸进行滴定来对弱氢氧化钠溶液进行中和,所述矿酸提供目标电解质所需的阴离子,其在染色制程中被循环使用。随后将所述盐溶液输入反渗透膜。与普通的水处理不同,可将膜废料直接循环使用于染色制程,使得所述方法成为无废料系统。将经处理的纯水(膜渗透)

重新使用于稀释制程(步骤c中)。

[0059]

废水成分会有所波动,因而所述多级方法设计为在每个阶段中皆可藉由传感器对水成分进行侦测。

[0060]

第一阶段结合电导率进行自动盐浓度侦测,并对相应氢氧化物形式的硫酸盐、碳酸盐及碳酸氢盐的中和进行决定。

[0061]

若氯化钠为电解质的主要成分,则用碳酸盐实施(部分)中和。

[0062]

在实际应用中,基本上无法个别确定各种盐,因而将初始特性作为函数规定在电导率标度中,其被解释为平均混合盐浓度。

[0063]

废水电导率可为最大15000μscm-1

,常见平均值约为8500μscm-1

。此等电导率值表明,溶解的固体的总浓度含量为5700至10000mg

·

l-1

。所述废水的ph值可为6至9。

[0064]

5700至10000mg

·

l-1

的tds范围相当于0.042至0.075mg

·

l-1

二价盐的tds范围,其中此等盐约有60-100%被中和,以及0.08至0.14mol

·

l-1

用于混合一价及二价盐,其中此等盐约有35-40%被中和。

[0065]

将以4:1至6:1的重量比混合的粉末状氢氧化钙/氧化钙及铝酸钙配料至第一反应器3。输送速率与相应的tds浓度成正比,使得形成饱和溶液,从而有助于前反应。在70-120转/分钟的条件下实施此种混合过程以达到较强的涡流效果。反应时间为5-10分钟。

[0066]

氢氧化钙的溶解度较低,其成本较低,因而用螺旋输送系统17将其自配料系统/化学品储存器18送入废水缓存器2。

[0067]

与氢氧化钙/氧化钙及铝酸钙混合物的化学反应具有两个功能:

[0068]

a.化学正向反应应移除会对未来的化学絮凝步骤造成干扰的硫酸盐、氯化物、碳酸盐、碳酸氢盐。

[0069]

i.cao+h2o

→

ca(oh)2[0070]

ii.na2so4+ca(oh)2→

caso4↓

+2naoh

[0071]

iii.na2co3+ca(oh)2→

caco3↓

+2naoh

[0072]

iv.nahco3+ca(oh)2→

caco3↓

+naoh+h2o

[0073]

b.大部分溶解染剂作为氢氧化钙与硫酸钙络合物沉淀。

[0074]

染剂-x+ca(oh)2→

染剂-x

…

ca(oh)

+

↓

+oh-[0075]

2染剂-cl+2so

42-+ca

2+

→

2[染剂-so4]-·

ca

2+

↓

+2cl-,

[0076]

其中x为残余染剂的反应性官能基,如cl-、-sh、-och等等。

[0077]

将经中和的水送往第一澄清池4以沉积可沉淀杂质。所沉淀的泥浆为由钙的硫酸盐、氯化物、碳酸盐、碳酸氢盐与可沉淀染剂构成的混合物。第一澄清池4呈浑圆状,以便实现在第一澄清池4的底部缓慢转动的刮刀(即底部刮除器19),其将附着在反应器罐的底部区域内的硫酸钙降至最低。溢出速度基于较快的沉淀速率而被设计在4-6m3/h/m2。将泥浆间歇式地从澄清池的下部移除。

[0078]

水中的最终产物为氢氧化钠与氢氧化钙的通常经转换的混合物,ph值为11-12。在所述超饱和溶液中约有50-70%的残余染剂沉淀。在此步骤中亦将其他微量杂质,如化学软化剂或酶,大部分移除。

[0079]

在所述沉淀-沉积制程完毕后,将所述水送入混合室5以便用淡水进行稀释,从而进行盐浓度检查。为了在未来的步骤中对随后的化学结合、絮凝沉积及膜效能进行控制,自

此点起对进入水电导率进行控制。所设上限为7000μscm-1

,大体相当于4600mg/l溶解固体浓度。针对实际系统而言,用电导率探针来测量稀释水的电导率并且将用来达到所需电导率的稀释水体积与前一阶段中被处理的废水的特定体积混合,由公式i得出:

[0080][0081]

稀释水的电导率应为500至700μscm-1

。

[0082]

所述一次系统循环的流量系根据可用废水质量及可用稀释水电导率而加以考虑,其由公式ii得出:

[0083][0084]

其中,s

limit

:上限电导率(如7000μscm-1

)

[0085]

s

effluent

:前一步骤中的经处理的废水的电导率

[0086]

s

dilution

:稀释水的电导率(通常为700μscm-1

)

[0087]

q

effluent

:前一步骤中的经处理的废水的流率

[0088]

q

dilution

:实施稀释所需的水的流率

[0089]

q

system

:一次系统循环的流率

[0090]

稀释过程完毕后,将水泵入第二反应器6,在所述反应器中将阳离子聚电解质混合,以便与水中的剩余染剂相结合。所用聚电解质为双氰胺或胍基聚合物的多官能胺,其具有至少一官能基,如=nh及/或-nh2。

[0091]

例如为聚亚甲基共胍盐酸胺,其分子量为150-250g

·

mol-1

,其被渗入比例为0.477至0.715mol

·

kg-1

的废水。剩余溶解染剂分子与此等聚合物黏合并与水分离。混合时间为1-2分钟,反应时间为5-10分钟。将叶片混合速度设定为40-60转/分钟。

[0092]

将聚电解质混合后,将金属絮凝剂放入第三反应器7中的中间溶液。将比例为4:1或2:2(相对重量而言)的氢氯化铝及硫酸铁用作金属絮凝剂。输送速率为由30-40%浓缩溶液构成的废水的50-100g

·

kg-1

。絮凝体熟化的接触时间设定为2-5分钟。混合速度为30-40转/分钟。

[0093]

为加快絮凝体形成,将较小浓度的阳离子及/或非离子的丙烯酰胺聚合物配料至第四反应器8。将数量为0.1至0.125μmol

·

kg-1

的具有较高分子量(分子量8

·

106至10

·

106g

·

mol-1

)的阳离子及/或非离子的聚丙烯酰胺共聚物添加至废水。使用低转速叶片系统来防止絮凝体沉淀在混合单元中。

[0094]

为进行沉积而将含絮凝体的水送入第二澄清池9。溢出速度为0.8至1.0m3/h/m2。絮凝体在第二澄清池9的下储存区域内沉降。为了优化空间需求,优选地采用平行板斜板澄清器。所述水成分防止了将碳酸钙及硫酸钙固体沉积在斜板上时出现问题。

[0095]

间歇式地移除泥浆。对形式为氢氧化铁及/或氢氧化铝的泥浆成分连同与染剂分子结合的聚酰胺聚合物一起进行沉淀。

[0096]

沉积过程完毕后将水泵入精滤单元10。将化学式为(ca,k2,na2,mg)x[alsi5o

12

]

y

·

z h2o的高孔隙度的钙-,钾-,钠-铝硅组成物用作过滤材料,所述组成物用作天然分子筛。所述过滤介质的粒度为0.5至3.0mm,优选地为0.6至1.2mm。精滤单元10具有30-40%的出水

高度(freibord)。过滤率为20-25m3/h/m2时,能够达到3-5微米的过滤度。根据入口与出口间的压差来周期性地反冲所述过滤系统。压差高于0.5至0.7bar时,在10-20分钟内以28-30m3/h/m2的速率进行反冲。

[0097]

在第二过滤步骤中,将水输入第二过滤单元11中的活性碳单元,以便移除在所述程序期间进入水的所有尚存的可吸收有机化合物。椰子壳或高级沥青煤用作碳源,其中其表面为850-1050m2/g,粒径为0.88至1.04cm3/g。将具有15-20%空隙的粒化活性碳用作过滤介质。将过滤率设定为15-20m3/h/m2。压差高于0.5至0.7bar时,在10-20分钟内用干净水以12至18m3/h/m2的速率进行反冲。

[0098]

碳过滤完毕后,水成分主要含有氢氧化钠,其在第五反应器12中使用含有相同阴离子的矿酸而受到中和,所述矿酸亦用作染色制程中的主要电解质。例如在应用于染色制程的主要电解质盐为硫酸钠的情况下,选择硫酸来中和氢氧化钠。在此过程中,透过ph调节来控制滴定反应。

[0099]

随后,使得含盐水穿过浓缩物分离器,其优选地设计为标准反渗透膜系统。用来加工半碱水的膜的tds极限通常为5000mg/l,其在此是足够的。在所述系统针对完全循环使用而设计,因而不产生废水的情况下,穿过膜入口的流量为q

system

。

[0100]

将膜浓缩水(10-20%膜残留)储存下来,以便直接重新使用于所述方法,从而节约购置新盐的成本。根据膜效率,可从膜浓缩物获得22-42q/m的盐浓度。使用膜来在7.0至7.8的ph值下以微量钙处理钠的硫酸溶液或氯化物溶液,从而减轻测量难题。可透过以下方式来进一步浓缩所述浓缩物:使用蒸发装置,如太阳光或者热水锅炉的剩余热量,所述方法是染色设备中的常见的措施。

[0101]

将膜渗透(80-95%)应用于稀释制程。膜渗透的水电导率为500至700μs/cm。膜渗透的流速与膜效能相关。

[0102]

对经净化的水进行储存,以便在第三阶段(步骤c)中重新应用于进行稀释。可将制程循环中多余的渗透水未经进一步处理地引入乡镇废水道。

[0103]

在收集的污泥中,混有沉淀的聚合物基团、染剂基团、金属氢氧化物基团的硫酸钙/氯化钙及碳酸钙的成分具有较高比例(>75-80%)。可将所述污泥应用于水泥工业。在阴离子中和制程的第二步骤中形成的污泥对染剂具有较高的吸附力,因此,此种污泥混合物自动降低了染剂或任何其他有机成分自污泥混合物脱离的可能性。

[0104]

附图标记

[0105]

1:用于净化废水的设备

[0106]

2:废水缓存器

[0107]

3:第一反应器

[0108]

4:第一澄清池

[0109]

5:混合室

[0110]

6:第二反应器

[0111]

7:第三反应器

[0112]

8:第四反应器

[0113]

9:第二澄清池

[0114]

10:第一过滤单元

[0115]

11:第二过滤单元

[0116]

12:第五反应器

[0117]

13:分离器

[0118]

14:染色与清洗制程

[0119]

15:针对ph值及电导率的感测单元

[0120]

16:混合设备

[0121]

17:螺旋输送系统

[0122]

18:配料系统/化学品储存器

[0123]

19:底部刮除器

[0124]

20:偏心螺旋泵

[0125]

21:污泥收集器

[0126]

22:配料系统/化学品储存器

[0127]

23:配料系统/化学品储存器

[0128]

24:配料系统/化学品储存器

[0129]

25:配料系统/化学品储存器

[0130]

26:缓存器

[0131]

27:纯水箱

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1