一种冷轧碱性废水处理方法及系统与流程

1.本发明涉及水处理技术领域,具体涉及一种冷轧碱性废水处理方法和处理装置。

背景技术:

2.作为我国的基础产业,钢铁工业自改革开放以来,快速发展,近年来一直处于高速发展阶段,钢年产量增幅在15%~22%。可是钢铁工业是一个高能耗、高资源、高污染的产业,其水资源消耗巨大,约占全国工业用水量的14%。

3.冷轧碱性废水主要来自轧机机组、磨辊间和带钢脱脂机组等各机组的油库排水。冷轧碱性废水的排放量占钢铁厂废水排放量30%以上。开发碱性废水高效处理方法将有助于污染物的高效减排,减轻钢铁企业污染物排放压力。

4.然而到目前为止,还没有高效处理冷轧碱性废水的工艺。

技术实现要素:

5.因此,本发明要解决的技术问题是,根据冷轧碱性废水的水质水量情况,开发出经济、高效的污染物处理工艺,以循环利用节能减排为主要任务,减少环境污染,积极应对日益严格的环境保护法规。

6.本发明的处理对象是冷轧碱性废水。技术方案是:一种冷轧碱性废水的处理方法,包括如下步骤:

7.a.所述冷轧碱性废水通过进水泵进入加酸中和池,加酸中和,冷轧碱性废水ph值调节为6.7~8.1;

8.b.中和后的冷轧碱性废水通过一级提升泵进入涡凹浅层气浮除油池,涡凹浅层气浮除油池产生2~25nm的微纳米气泡,所述冷轧碱性废水与纳米微气泡充分混合,纳米微气泡在上升的过程中将悬浮物带到水面,涡凹浅层气浮除油池刮泥机将悬浮物刮到倾斜的金属板上,再将其推入污泥排放管槽,通过污泥排放管槽流入污泥收集器;

9.c.步骤b得到的冷轧碱性废水经过涡凹浅层气浮除油池后,通过二级提升泵进入接触氧化生化池;悬浮污泥浓度为4600~6100mg/l,水中溶解氧为4.2~6.3mg/l;所述池中放置柔性辫带式填料,辫带宽度为0.5~3.2cm,比表面积为9000~17000m2/m3,孔隙率为92~97%。

10.d.步骤c得到的冷轧碱性废水通过三级提升泵进入臭氧催化塔;臭氧催化塔中放置改性活性焦填料;改性活性焦填料在臭氧催化塔中的填充率为80~90%。

11.未经处理的冷轧碱性废水水质特征:ph为9.5~12.7,总油为79~457mg/l,cod为1200~2320mg/l。

12.冷轧碱性废水经过步骤b除油后,ph为6.8~8.0,总油为10.2~34.1mg/l,cod为560~870mg/l。

13.经过接触氧化生化池后,冷轧碱性废水ph为7.8~8.7,总油为0.4~3.8mg/l,cod为45~79mg/l;

14.步骤b中,油比水轻,不可能沉淀,涡凹浅层气浮除油池采用纳米微气泡,用气泡将油顶上来,这样设计是为了高效除油,其它方法很难除油。

15.步骤c的柔性辫带式填料中适合变形菌门和拟杆菌门生长。冷轧碱性废水中含有这两种菌类,其为自然驯化而成,柔性辫带式填料形成的兼氧条件适合这些菌群生长。悬浮污泥浓度和水中溶解氧参数是指接触氧化生化池的参数。

16.经过臭氧催化塔后的冷轧碱性废水水质为ph为7.6~8.5,总油为0.1~0.4mg/l,cod为12~25mg/l。

17.然后冷轧碱性废水通过排水泵排入排水口。

18.根据本发明的冷轧碱性废水的处理方法,优选的是,步骤a中,废水在加酸中和池的停留时间为15~20min。

19.优选的是,步骤d所述改性活性焦是在铁锰混合溶液中浸泡24~32h,再加热烘干而得,所述改性活性焦填料的比表面积为457~512m2/g;所述铁锰混合溶液是3~5mol/l的硝酸锰溶液和0.6~1.7mol/l硫酸高铁铵溶液,然后按体积比0.5-1:0.5-1混合形成铁锰混合溶液。

20.根据本发明的冷轧碱性废水的处理方法,优选的是,步骤b所述的污泥收集器的深度在1.2~1.4m之间,池宽在1.9~2.7m之间,表面负荷为7~13m3/(m2·

h);步骤b中,冷轧碱性废水在涡凹浅层气浮除油池的停留时间为6~12min。

21.根据本发明的冷轧碱性废水的处理方法,优选的是,步骤b中,所述涡凹浅层气浮除油池的刮泥机沿液面运行,将悬浮物刮到倾斜的金属板上。

22.根据本发明的冷轧碱性废水的处理方法,优选的是,步骤c中,所述柔性辫带式填料的拉伸强度为80-180n/条;所述柔性辫带式填料在接触氧化生化池中的填充率为40-75%。

23.进一步地,步骤c中,所述柔性辫带式填料的拉伸强度为90-140n/条;所述柔性辫带式填料在接触氧化生化池中的填充率为55-68%。填充率,是指填料与接触氧化生化池的体积比。

24.根据本发明的冷轧碱性废水的处理方法,优选的是,步骤c中,所述柔性辫带式填料的毛圈长度为12~26mm。毛圈长度,是指柔性辫带式填料每一条的长度。

25.根据本发明的冷轧碱性废水的处理方法,优选的是,步骤c中,废水在接触氧化生化池的停留时间为18~24小时;步骤d中,冷轧碱性废水在臭氧催化塔中的停留时间为20~35min。

26.根据本发明的冷轧碱性废水的处理方法,优选的是,步骤d所述改性活性焦填料的制备方法是:

27.1)选取直径为2~4mm的活性焦;

28.2)将活性焦浸泡在12~15wt%盐酸溶液中2~4h,然后干燥2-4h;

29.3)配制3~5mol/l的硝酸锰溶液和0.6~1.7mol/l硫酸高铁铵溶液,然后按体积比0.5-1:0.5-1混合形成铁锰混合溶液;

30.4)将活性焦放在铁锰混合溶液中24~32h,取出后放入加热设备,先将加热设备以4-7℃/min升温至140-160℃,持续1-3h,然后以6-10℃/min升温至430-500℃,恒温0.5-2h,制备得到改性活性焦,比表面积为457~512m2/g。

31.步骤1)中,所述活性焦优选为圆柱状活性焦。步骤2)干燥时,在鼓风干燥器中进行。所述加热设备优选为马弗炉。

32.本发明的改性活性焦填料根据冷轧碱性废水的特性制备而成。铁锰负载在活性焦表面,在臭氧下提高了羟基自由基的活性。

33.本发明还提供了上述的冷轧碱性废水的处理方法的处理系统,包括进水泵,与进水泵连接的加酸中和池,所述加酸中和池与一级提升泵连接,所述一级提升泵与涡凹浅层气浮除油池连接;所述涡凹浅层气浮除油池与二级提升泵连接,所述二级提升泵与所述接触氧化生化池连接;所述接触氧化生化池出口与三级提升泵连接,所述三级提升泵与臭氧催化塔连接,所述臭氧催化塔出口与排水泵连接;

34.所述接触氧化生化池中设有若干段柔性辫带式填料;

35.所述改性活性焦填料在臭氧催化塔中的填充率为80~90%;

36.所述涡凹浅层气浮除油池中设有刮泥机。

37.上述冷轧碱性废水处理系统,包括进水泵、加酸中和池、一级提升泵、涡凹浅层气浮除油池、二级提升泵、接触氧化生化池、柔性辫带式填料、三级级提升泵、臭氧催化塔、改性活性焦填料、排水泵。

38.本发明的有益效果是:

39.通过本发明一系列的处理方法,冷轧碱性废水经过特制的柔性辫带式填料,有利于变形菌门和拟杆菌门生长。经过改性活性焦的吸附,可以有效降低冷轧碱性废水的含油量,cod值。

附图说明

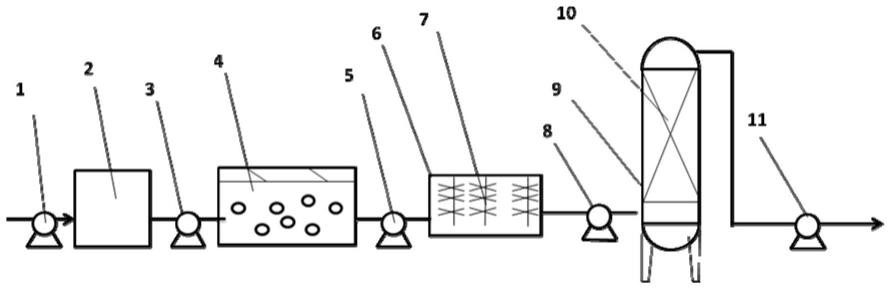

40.图1是一种冷轧碱性废水处理系统示意图。

41.图中,进水泵1、加酸中和池2、一级提升泵3、涡凹浅层气浮除油池4、二级提升泵5、接触氧化生化池6、柔性辫带式填料7、三级级提升泵8、臭氧催化塔9、改性活性焦填料10、排水泵11。

具体实施方式

42.实施例1

43.如图1所示,一种冷轧碱性废水处理系统,包括进水泵、加酸中和池、一级提升泵、涡凹浅层气浮除油池、二级提升泵、接触氧化生化池、柔性辫带式填料、三级级提升泵、臭氧催化塔、改性活性焦填料、排水泵。

44.所述冷轧碱性废水水质特征:ph为11.2,总油为325mg/l,cod为1780mg/l。

45.所述冷轧碱性废水通过进水泵进入加酸中和池,加酸中和池加入稀盐酸,碱性废水在加酸中和池中停留时间为15min,冷轧碱性废水经过加酸中和池后ph为7.3。

46.中和后的冷轧碱性废水通过一级提升泵进入涡凹浅层气浮除油池,涡凹浅层气浮除油池产生21nm的微纳米气泡,冷轧碱性废水与纳米微气泡充分混合,纳米气泡在上升的过程中将油等悬浮物带到水面,涡凹浅层气浮除油池刮泥机沿液面运行将悬浮物刮到倾斜的金属板上,再将其推入污泥排放管槽,通过污泥排放管槽流入污泥收集器深度在1.3m之间,池宽在2.3m之间,表面负荷为11m3/(m2·

h)。冷轧碱性废水的停留时间为9min。冷轧碱性

废水经过除油后,ph为7.5,总油为15.1mg/l,cod为620mg/l。

47.冷轧碱性废水经过涡凹浅层气浮除油池后通过二级提升泵进入接触氧化生化池。接触氧化池的停留时间为22小时,悬浮污泥浓度为5700mg/l,水中溶解氧为5.1mg/l,池中放置柔性辫带式填料,毛圈长度为23mm,辫带宽度为2.1cm,比表面积为13500m2/m3,孔隙率为94%,拉伸强度为120n/条,柔性辫带式填料在接触氧化池中的填充率为60%。柔性辫带式填料中适合变形菌门和拟杆菌门生长。经过接触生化池后,冷轧碱性废水ph为8.2,总油为1.2mg/l,cod为54mg/l。

48.冷轧碱性废水经过接触氧化池池后通过三级提升泵进入臭氧催化塔。臭氧催化塔中放置改性活性焦填料。改性活性焦填料在臭氧催化塔中的填充率为85%。冷轧碱性废水在臭氧催化塔中的停留时间为28min。

49.本发明的改性活性焦填料根据冷轧碱性废水的特性制备而成。1)选取圆柱状活性焦,直径为3mm;2)将活性焦浸泡在13%盐酸(质量比)中2h,然后在鼓风干燥器中干燥3h;3)配制3mol/l的硝酸锰溶液和1.7mol/l硫酸高铁铵,然后按体积比1:1混合形成铁锰混合溶液;4)将活性焦放在铁锰混合溶液中26h,取出后放入马弗炉,先将马弗炉以5℃/min升温至150℃,持续2h,然后以8℃/min升温至470℃,恒温1h,制备得到改性活性焦,比表面积为489m2/g。

50.经过臭氧催化塔后的冷轧碱性废水水质为ph为8.4,总油为0.3mg/l,cod为22mg/l。

51.然后冷轧碱性废水通过排水泵排入排水口。

52.实施例2

53.一种冷轧碱性废水处理系统,包括进水泵、加酸中和池、一级提升泵、涡凹浅层气浮除油池、二级提升泵、接触氧化生化池、柔性辫带式填料、三级级提升泵、臭氧催化塔、改性活性焦填料、排水泵。

54.所述冷轧碱性废水水质特征:ph为12.1,总油为412mg/l,cod为2147mg/l。

55.所述冷轧碱性废水通过进水泵进入加酸中和池,加酸中和池加入稀盐酸,碱性废水在加酸中和池中停留时间为18min,冷轧碱性废水经过加酸中和池后ph为7.5。

56.中和后的冷轧碱性废水通过一级提升泵进入涡凹浅层气浮除油池,涡凹浅层气浮除油池产生25nm的微纳米气泡,冷轧碱性废水与纳米微气泡充分混合,纳米气泡在上升的过程中将油等悬浮物带到水面,涡凹浅层气浮除油池刮泥机沿液面运行将悬浮物刮到倾斜的金属板上,再将其推入污泥排放管槽,通过污泥排放管槽流入污泥收集器深度在1.4m之间,池宽在2.7m之间,表面负荷为12m3/(m2

·

h)。冷轧碱性废水的停留时间为11min。冷轧碱性废水经过除油后,ph为7.7,总油为27.6mg/l,cod为810mg/l。

57.冷轧碱性废水经过涡凹浅层气浮除油池后通过二级提升泵进入接触氧化生化池。接触氧化池的停留时间为23小时,悬浮污泥浓度为4900mg/l,水中溶解氧为4.7mg/l,池中放置柔性辫带式填料,毛圈长度为16mm,辫带宽度为2.0cm,比表面积为15500m2/m3,孔隙率为93%,拉伸强度为120n/条,柔性辫带式填料在接触氧化池中的填充率为60%。柔性辫带式填料中适合变形菌门和拟杆菌门生长。经过接触生化池后,冷轧碱性废水ph为8.2,总油为3.1mg/l,cod为69mg/l。

58.冷轧碱性废水经过接触氧化池池后通过三级提升泵进入臭氧催化塔。臭氧催化塔

中放置改性活性焦填料。改性活性焦填料在臭氧催化塔中的填充率为90%。冷轧碱性废水在臭氧催化塔中的停留时间为35min。

59.本发明的改性活性焦填料根据冷轧碱性废水的特性制备而成。1)选取圆柱状活性焦,直径为2~4mm;2)将活性焦浸泡在15%盐酸(质量比)中3h,然后在鼓风干燥器中干燥3h;3)配制4.7mol/l的硝酸锰溶液和1.4mol/l硫酸高铁铵,然后按体积比1:1混合形成铁锰混合溶液;4)将活性焦放在铁锰混合溶液中32h,取出后放入马弗炉,先将马弗炉以5℃/min升温至150℃,持续2h,然后以8℃/min升温至470℃,恒温1h,制备得到改性活性焦,比表面积为510m2/g。

60.经过臭氧催化塔后的冷轧碱性废水水质为ph为8.3,总油为0.4mg/l,cod为22mg/l。

61.然后冷轧碱性废水通过排水泵排入排水口。

62.实施例3

63.一种冷轧碱性废水处理系统,包括进水泵、加酸中和池、一级提升泵、涡凹浅层气浮除油池、二级提升泵、接触氧化生化池、柔性辫带式填料、三级级提升泵、臭氧催化塔、改性活性焦填料、排水泵。

64.所述冷轧碱性废水水质特征:ph为10.2,总油为450mg/l,cod为2250mg/l。

65.所述冷轧碱性废水通过进水泵进入加酸中和池,加酸中和池加入稀盐酸,碱性废水在加酸中和池中停留时间为17min,冷轧碱性废水经过加酸中和池后ph为7.0。

66.中和后的冷轧碱性废水通过一级提升泵进入涡凹浅层气浮除油池,涡凹浅层气浮除油池产生20nm的微纳米气泡,冷轧碱性废水与纳米微气泡充分混合,纳米气泡在上升的过程中将油等悬浮物带到水面,涡凹浅层气浮除油池刮泥机沿液面运行将悬浮物刮到倾斜的金属板上,再将其推入污泥排放管槽,通过污泥排放管槽流入污泥收集器深度在1.2m之间,池宽在1.9m之间,表面负荷为10m3/(m2·

h)。冷轧碱性废水的停留时间为8min。冷轧碱性废水经过除油后,ph为7.5,总油为25.4mg/l,cod为750mg/l。

67.冷轧碱性废水经过涡凹浅层气浮除油池后通过二级提升泵进入接触氧化生化池。接触氧化池的停留时间为20小时,悬浮污泥浓度为6000mg/l,水中溶解氧为5.7mg/l,池中放置柔性辫带式填料,毛圈长度为25mm,辫带宽度为2.8cm,比表面积为16500m2/m3,孔隙率为95%,拉伸强度为100n/条,柔性辫带式填料在接触氧化池中的填充率为65%。柔性辫带式填料中适合变形菌门和拟杆菌门生长。经过接触生化池后,冷轧碱性废水ph为8.1,总油为3.3mg/l,cod为65mg/l。

68.冷轧碱性废水经过接触氧化池后通过三级提升泵进入臭氧催化塔。臭氧催化塔中放置改性活性焦填料。改性活性焦填料在臭氧催化塔中的填充率为80%。冷轧碱性废水在臭氧催化塔中的停留时间为32min。

69.本发明的改性活性焦填料根据冷轧碱性废水的特性制备而成。1)选取圆柱状活性焦,直径为2~4mm;2)将活性焦浸泡在13%盐酸(质量比)中3.5h,然后在鼓风干燥器中干燥3.5h;3)配制4mol/l的硝酸锰溶液和0.8mol/l硫酸高铁铵,然后按体积比0.8:1混合形成铁锰混合溶液;4)将活性焦放在铁锰混合溶液中30h,取出后放入马弗炉,先将马弗炉以6℃/min升温至150℃,持续2.5h,然后以10℃/min升温至430℃,恒温1.5h,制备得到改性活性焦,比表面积为460m2/g。

70.经过臭氧催化塔后的冷轧碱性废水水质为ph为8.3,总油为0.3mg/l,cod为20mg/l。

71.然后冷轧碱性废水通过排水泵排入排水口。

72.综上所述,本发明首次提出了冷轧生化出水中硅离子和有机氮的处理工艺方案,因此本发明属于钢铁绿色环保生产工艺系统。

73.当然,本技术领域内的一般技术人员应当认识到,上述实施例仅是用来说明本发明,而非用作对本发明的限定,只要在本发明的实质精神范围内,对上述实施例的变换、变形都将落在本发明权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1