基于两段A/O工艺的废水处理装置及方法与流程

基于两段a/o工艺的废水处理装置及方法

技术领域

1.本发明涉及污水处理技术领域,具体涉及一种基于两段a(缺氧池)/o(曝气池)工艺的废水处理装置及利用该装置来处理高氨氮有机废水的方法。

背景技术:

2.目前,对于高氨氮废水的处理是污水处理行业的难题。主要表现在两方面,一方面是氨氮浓度过高会对生物处理带来抑制,一般而言,当生化系统的氨氮浓度达到50mg/l以上时就会表现出硝化反应受到抑制,出水氨氮浓度升高的问题。所以,对氨氮浓度较高的废水一般是进行预处理,预处理的措施一般有吹脱法、吸附法、沉淀法、氧化法等,但各种预处理方法都存在处理成本高,存在二次污染等问题,所以对高氨氮废水进行直接生物处理是最经济、有效和最有发展前途的方法。第二方面是高氨氮废水生物处理存在出水总氮超标的问题,以发酵类制药行业排放标准(gb21903-2008)为例,要求出水氨氮<35mg/l,出水总氮<70mg/l,而进水的总氮浓度有的接近于1000mg/l,这样需要对总氮的去除率要解决95%,现有的污水处理工艺很难达到这么高的去除率。因此,通常对出水再进一步进行脱氮处理,处理成本较高。

3.长期以来,由于地表水环境质量评价体系中暂未将总氮指标列入考核范围,导致各地对于总氮控制的重视程度相对不足,管控力度有所欠缺。然而,从近年情况看,氮污染已成为近岸海域、湖、库污染的主要因素,成为影响流域水质改善的突出瓶颈。可以预见,未来国家对总氮的排放标准及监管力度会越来越严,特别是对于化工、制药、焦化、氮肥、畜牧、屠宰等产生高氨氮废水的行业及相应的化工园区,总氮达标的问题越来越受到重视。

4.对于高氨氮废水的处理,a/o工艺以其成熟可靠的优势得到了广泛应用。但是,采用a/o工艺脱除总氮,脱氮效率受到回流比(r:回流流量和进水流量之比)的制约。理论上,脱氮效率=r/(r+1),一般a/o工艺的脱氮效率为80-90%。为了保证达标,目前通用的做法是在a/o后单独进行反硝化处理。但是这么做需要消耗碳源,运行成本高,并且反硝化后残留的有机物会带来出水cod升高的问题。如何突破a/o工艺受回流比的限制,提高a/o工艺的脱氮率,成为污水处理行业的一大难题。

5.因此,本领域持续需要开发一种用于高氨氮废水的处理装置和方法。

技术实现要素:

6.本发明之目的就是为了克服上述现有技术存在的缺陷而提供一种高脱氮率的基于两段a/o工艺的废水处理装置。具体来说,本技术采用两段a/o工艺处理高氨氮废水,从而解决污水处理领域这一技术难题。此外,在运行工艺和运行设备上采取一定的措施,总氮的去除效率可以高于理论计算数据,说明在实际反应过程中,两段a/o工艺并不仅仅是两个a/o系统的组合,而是存在着同时硝化反硝化、短程硝化反硝化、厌氧氨氧化多种生化反应。

7.本技术之目的还在于提供一种通过如上所述的基于两段a/o工艺的废水处理装置来处理废水的方法。

8.为了实现本发明之目的,本技术提供以下技术方案。

9.在第一方面中,本技术提供一种基于两段a/o工艺的废水处理装置,其特征在于,包括第一段a/o系统、第二段a/o系统和二沉池;

10.所述第一段a/o包括:

11.第一缺氧池和第一曝气池,所述第一缺氧池和第一曝气池彼此串联;

12.第一进水管线,用于向所述第一缺氧池中输入待处理的废水;

13.第一出水管线,用于从所述第一曝气池输出经过第一缺氧池和第一曝气池处理的废水;

14.第一硝化液回流管线,用于将所述第一曝气池中的硝化液回流至所述第一缺氧池;

15.所述第二段a/o包括:

16.第二缺氧池和第二曝气池,所述第二缺氧池和第二曝气池彼此串联;

17.第二进水管线,用于向所述第二缺氧池中输入待处理的废水;

18.第二出水管线,用于从所述第二曝气池输出经过第二缺氧池和第二曝气池处理的废水;

19.第二硝化液回流管线,用于将所述第二曝气池中的硝化液回流至所述第二缺氧池;

20.其中,所述二沉池与所述第二出口管线流体连通,且所述二沉池通过第一污泥回流管线将所述二沉池中的污泥回流至所述第一缺氧池和/或第二缺氧池;

21.其中,所述第一进水管线和所述第二进水管线并联设置;

22.其中,所述第一出水管线与所述第二缺氧池流体连通。

23.在第一方面的一种实施方式中,所述第一缺氧池和所述第一曝气池构造成一体化循环;

24.所述第二缺氧池和所述第二曝气池构造成一体化循环。

25.在第一方面的一种实施方式中,所述第一缺氧池和/或所述第二缺氧池包括搅拌装置,该搅拌装置优选地包括水下推进器和立式搅拌机中的一种或多种。

26.在第一方面的一种实施方式中,所述第一曝气池和所述第二曝气池包括曝气装置,该曝气装置优选地包括上海心缘环境工程有限公司生产的hs强切曝气器。

27.在第一方面的一种实施方式中,所述第一缺氧池与所述第二缺氧池的容积比为1:1~2:1。

28.在第一方面的一种实施方式中,所述第一曝气池和/或第二曝气池分为2~6格,每格廊道的长度和宽度之比为(4:1)~(10:1)。

29.在第二方面中,本技术提供一种通过如第一方面所述的基于两段a/o工艺的废水处理装置来处理废水的方法。

30.在第二方面的一种实施方式中,所述第一缺氧池、第二缺氧池、第一曝气池或者第二曝气池包括以下菌群中的一种或多种:拟杆菌(bacteroidetes)、变形菌(proteobacteria)、氨氧化菌(nitrosomonas、niosococcus等)、亚硝酸盐氧化菌(nitrobacter、nitrococcus等)、假单胞菌属(pseudomonas)、无色杆菌属(achromobacter)、产碱杆菌属(alcaligenes)、厌氧氨氧化菌(anammox)。

31.在第二方面的一种实施方式中,所述第一段a/o系统的出水bod5不超过5mg/l,出水氨氮不超过5mg/l;所述第二段a/o系统的出水bod5不超过5mg/l,出水氨氮不超过5mg/l。

32.在第二方面的一种实施方式中,所述第一段a/o系统和所述第二段a/o系统的平均污泥浓度为6g/l~15g/l。

33.在第二方面的一种实施方式中,所述第一段a/o系统和所述第二段a/o系统的cod负荷为0.05~0.1gcod/(gmlvss

·

d)。

34.在第二方面的一种实施方式中,所述第一缺氧池和/或第二缺氧池的反硝化降解速率为0.05~0.2gno

3-n/(gmlvss

·

d)。

35.在第二方面的一种实施方式中,所述待处理的废水的cod与no

3-n比值为4~5。

36.在第二方面的一种实施方式中,所述第一缺氧池和/或第二缺氧池的溶解氧do小于0.5mg/l,ph在6.5~7.5。

37.在第二方面的一种实施方式中,所述第一曝气池和/或所述第二曝气池的硝化反应速率为3~6mgnh

3-n/(l

·

h)。

38.在第二方面的一种实施方式中,所述第一曝气池的末端和/或所述第二曝气池的末端的溶解氧do为3~6mg/l。

39.在第二方面的一种实施方式中,所述第一段a/o系统的硝化液回流比为4~10;所述第二段a/o系统的硝化液回流比为4~10。

40.在第二方面的一种实施方式中,所述二沉池的表面负荷为0.5~0.75m3/(m2·

h)。

41.在第二方面的一种实施方式中,所述二沉池的污泥回流比为1~2。

42.在第二方面的一种实施方式中,所述待处理废水的氨氮浓度小于或等于2000mg/l。

43.与现有技术相比,本发明的有益效果在于:(1)解决了高氨氮对废水的毒性问题,不需要进行预处理,直接进行生化处理;(2)克服了现有的a/o工艺脱氮效率受回流比限制的瓶颈,实际脱氮效率达到95%以上,超过了理论脱氮效率;(3)投资省,操作简便,运行费用低,易于维护;(4)适用范围广,易于推广应用,适用于高氨氮工业废水处理和对总氮处理要求高的城镇污水和工业园区污水处理。

附图说明

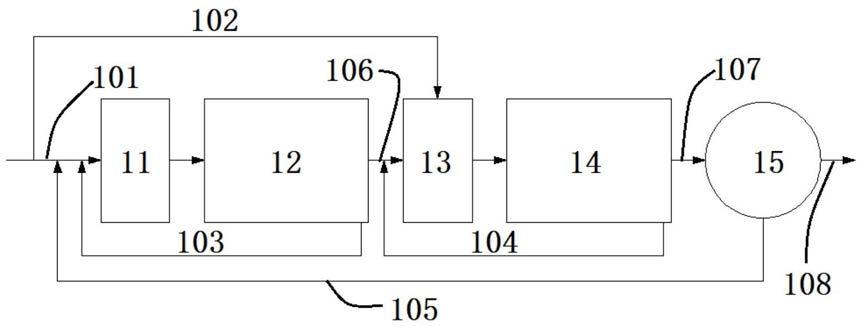

44.图1为根据实施例1的基于两段a/o工艺的废水处理装置示意图。

45.图2为根据实施例2的基于两段a/o工艺的废水处理装置示意图。

46.在上述附图中,各附图标记含义如下:

47.11

ꢀꢀ

第一缺氧池

48.12

ꢀꢀ

第一曝气池

49.13

ꢀꢀ

第二缺氧池

50.14

ꢀꢀ

第二曝气池

51.15

ꢀꢀ

二沉池

52.101 第一进水管线

53.102 第二进水管线

54.103 第一硝化液回流管线

55.104 第二硝化液回流管线

56.105 第一污泥回流管线

57.106 第一出水管线

58.107 第二出水管线

59.108 二沉池出水管线

60.200 进水总管线

61.21

ꢀꢀ

第一系列的第一缺氧池

62.22

ꢀꢀ

第一系列的第一曝气池

63.23

ꢀꢀ

第一系列的第二缺氧池

64.24

ꢀꢀ

第一系列的第二曝气池

65.25

ꢀꢀ

第一系列的二沉池

66.26

ꢀꢀ

三沉池

67.201 第一系列的第一进水管线

68.202 第一系列的第二进水管线

69.203 第一系列的第一硝化液回流管线

70.204 第一系列的第二硝化液回流管线

71.205 第一系列的第一污泥回流管线

72.206 第一系列的第一出水管线

73.207 第一系列的第二出水管线

74.208 第一系列的二沉池出水管线

75.209 三沉池出水管线

76.31

ꢀꢀ

第二系列的第一缺氧池

77.32

ꢀꢀ

第二系列的第一曝气池

78.33

ꢀꢀ

第二系列的第二缺氧池

79.34

ꢀꢀ

第二系列的第二曝气池

80.35

ꢀꢀ

第二系列的二沉池

81.301 第二系列的第一进水管线

82.302 第二系列的第二进水管线

83.303 第二系列的第一硝化液回流管线

84.304 第二系列的第二硝化液回流管线

85.305 第二系列的第一污泥回流管线

86.306 第二系列的第一出水管线

87.307 第二系列的第二出水管线

88.308 第二系列的二沉池出水管线。

具体实施方式

89.除非另作定义,在本说明书和权利要求书中使用的技术术语或者科学术语应当为本发明所属技术领域内具有一般技能的人士所理解的通常意义。本文中列举的所有的从最低值到最高值之间的数值,是指当最低值和最高值之间相差两个单位以上时,最低值与最

高值之间以一个单位为增量得到的所有数值。在本发明创造的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

90.在本发明创造的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明创造中的具体含义。

91.以下将结合附图描述本发明的具体实施方式,需要指出的是,在这些实施方式的具体描述过程中,为了进行简明扼要的描述,本说明书不可能对实际的实施方式的所有特征均作详尽的描述。在不偏离本发明的精神和范围的情况下,本领域技术人员可以对本发明的实施方式进行修改和替换,所得实施方式也在本发明的保护范围之内。

92.如上文所述,受制于回流比的限制,现有的a/o工艺处理高氨氮废水时除氮效率不够高。在a/o工艺处理之后,再单独进行反硝化处理,不仅导致成本增加,而且导致最终出水cod出水升高。

93.为了解决这个技术难题,本技术提供一种基于两段a/o工艺的废水处理装置,使得高氨氮有机废水在无需进行预处理的情况下分别进入两级a/o系统,且第一段a/o系统的出水进入到第二段a/o系统。本文所述的废水处理装置的第一段a/o系统和第二段a/o系统同时存在串联和并联的关系。且每段a/o系统均存在硝化液回流管线。此外,本文所述的废水处理装置还包括二沉池,二沉池通过污泥回流管线将污泥回流到缺氧池,使得缺氧池和/或曝气池中可同时进行硝化、反硝化、短程硝化反硝化、同时硝化反硝化、厌氧氨氧化反应,各种菌群协同作用明显。

94.在一种实施方式中,本技术提供一种两段a/o工艺去除高氨氮有机废水的装置,其特征在于,高氨氮废水分别进入到第一段a/o系统和第二段a/o系统,两段a/o系统从进水上是并联的。同时,第一段a/o系统的出水进入第二段a/o系统,两段a/o系统又是串联的。这样充分利用了进水的有机碳源,降低了额外补加碳源的费用。此外,两段a/o均有硝化液回流,等于提高了硝化液回流比。最后,第一段出水对第二段进水有稀释作用,降低了有毒物质的浓度,使脱氮速率更高。所述的总氮包括有机氮、氨氮、硝酸盐氮和亚硝酸盐氮。所述的传统a/o工艺是指前置反硝化工艺,废水依次经过缺氧池、好氧池和二沉池,好氧池向缺氧池进行硝化液回流,二沉池向缺氧池进行污泥回流。

95.在一种实施方式中,高氨氮废水可以不经过吹脱等预处理措施直接进入a/o系统进行处理,进水氨氮的浓度最高可以达到2000mg/l,例如高达900mg/l、1000mg/l、1500mg/l或者2000mg/l。

96.在一种实施方式中,缺氧池和曝气池为一体化循环模式,同一反应池中含有多种

菌群,硝化、反硝化、短程硝化反硝化、同时硝化反硝化、厌氧氨氧化反应同时存在,各种菌群协同作用明显。

97.在一种实施方式中,生物硝化是生物反硝化的前提,只有良好的硝化,才能获得高效而稳定的的反硝化。因而,每一段a/o系统都要生物降解到极限,每段a/o的出水bod5不超过5mg/l,出水氨氮不超过5mg/l。

98.在一种实施方式中,两段a/o系统的平均污泥浓度为6g/l~15g/l。例如,两段a/o系统的平均污泥浓度可为6g/l、7g/l、8g/l、9g/l、10g/l、11g/l、12g/l、13g/l、14g/l、15g/l或者它们中任意两个数值之间的范围或子范围。

99.在一种实施方式中,两段a/o系统的cod负荷为0.05~0.1gcod/(gmlvss

·

d)。

100.在一种实施方式中,缺氧池在处理废水时进行搅拌处理。在一种优选的实施方式中,可通过安装水下推进器或者立式搅拌机保证污泥和废水的充分混合。在一种优选的实施方式中,水下推进器按功率为l~2w/m3选型,立式搅拌按功率为5~15w/m3选型,具体数据根据反应池池型和设备性能进行选择。

101.在一种实施方式中,缺氧池的反硝化降解速率为0.05~0.2gno

3-n/(gmlvss

·

d)。在一种优选的实施方式中,第一缺氧池和/或第二缺氧池中的反硝化降解速率为0.05~0.10gno

3-n/(gmlvss

·

d),较佳的温度为20-30℃,do为小于0.5mg/l,ph在6.5~7.5,c:n=(4~5):1。

102.在一种实施方式中,为保证较好的总氮去除效果,需要保证进水cod与no

3-n比值4~5,否则需要额外补加碳源。

103.在一种实施方式中,曝气池的硝化反应速率为3~6mgnh

3-n/(l

·

h),较佳的温度为20-30℃。

104.在一种实施方式中,每个曝气池末端的溶解氧do控制在3~6mg/l,ph在7.0~8.0,每段a/o的硝化液回流比为4~10。

105.在一种实施方式中,曝气池采用常规的好氧活性污泥法,一般采用鼓风曝气,曝气装置最佳为上海心缘环境工程有限公司生产的hs强切曝气器,每个曝气器的通风量为1.0~2.0m3/min,曝气器线性排列,主风管的空气流速在8~12m/s。

106.在一种实施方式中,曝气池可分为2~6格,每格廊道的长度和宽度之比为(4:1)~(10:1)。廊道的宽度一般为7.5~10.0米,水池的深度一般为5.0~7.0米。

107.在一种实施方式中,a/o系统的总容积根据废水的cod总量和氨氮总量来确定,一般取cod负荷为0.05~0.1gcod/(gmlvss

·

d);缺氧池的容积根据反硝化速率来确定,一般取0.05~0.2gno

3-n/(gmlvss

·

d)。在一种实施方式中,第一缺氧池和第二缺氧池的容积比为1:1~2:1。当废水中的有毒物质浓度较高时取较小值,当废水的氨氮浓度较高时取较大值。

108.在一种实施方式中,经两段a/o处理后的废水进入二沉池,较佳的二沉池的表面负荷为0.5~0.75m3/(m2·

h),二沉池的水深较佳为5~6.5米,经过沉淀后排出上清液,沉淀的污泥回流到第一缺氧池,较佳的污泥回流比为1~2。

109.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

110.下述实施例中,cod、nh

3-n、tn和ss的检测方法均按《水和废水监测分析方法》,中

国环境科学出版社,第四版,2002年;具体为:cod检测方法为gb11914-89重铭酸钾法;nh

3-n检测方法为gb7478-87纳氏试剂光度法;tn检测方法为gb11894-89过硫酸钾氧化紫外分光光度法;ss检测方法为gb11901-89重量法。

111.实施例1

112.利用本发明披露的基于两段a/o工艺的废水处理装置对城镇污水处理厂进行升级改造。该城镇污水处理厂设计处理生活废水7500m3/d,工业园区污水7500m3/d,进水cod500mg/l,进水总氮100mg/l,污水厂原来采用cwsbr工艺,出水cod在50mg/l,出水氨氮5mg/l,出水总氮20mg/l。

113.对污水厂进行改造升级,新增两段a/o系统和二沉池,具体如图1所示。新增的污水处理装置包括第一段a/o系统和第二段a/o系统。第一段a/o系统包括彼此串联的第一缺氧池11和第一曝气池12。第二段a/o系统包括彼此串联的第二缺氧池13和第二曝气池14。第二曝气池的14的出水管线107与二沉池15流体连通。在第一段a/o系统中,第一曝气池12中的硝化液通过第一硝化液回流管线103回流到第一缺氧池11。在第二段a/o系统中,第二曝气池14中的硝化液通过第二硝化液回流管线104回流到第二缺氧池13。此外,二沉池15中的污泥通过第一污泥回流管线105回流到第一缺氧池11。需要指出的是,二沉池15中的污泥也可通过第一污泥回流管线105回流到第二缺氧池13。

114.高氨氮有机废水可通过第一进水管线101进入第一缺氧池11,且通过第二进水管线102进入第二缺氧池13。第一进水管线101和第二进水管线102呈并联管线。此外,第一曝气池112的出水管线106与第二缺氧池13流体连通。这样的设置使得第一段a/o系统和第二段a/o系统同时存在串联和并联的关系。

115.第一缺氧池容积3700m3,第一曝气池容积7700m3,第二缺氧池容积3700m3,第二曝气池容积7700m3,二沉池表面负荷0.75m3/(m2·

h),第一缺氧池和第二缺氧池安装4台水下推进器,推进器功率2.5kw,安装磁悬浮风机3台,风机功率200kw,安装hs强切式曝气器287套。第一曝气池到第一缺氧池的硝化液回流比为4:1,第二曝气池到第二缺氧池的硝化液回流比为4:1,污泥回流比为1.5:1。改造后出水管线107处出水的cod<30mg/l,出水氨氮<1mg/l,出水总氮<8mg/l。经过处理的污水可通过二沉池15出水管线108排放。

116.实施例2

117.某大型制药厂生产废水,产品包括兽药类(替米考星、磷酸替米考星、氟尼辛葡甲胺等)、半合成抗生素、头孢、泰乐菌素、盐霉素、大观霉素、乙酰螺旋霉素、阿维菌素、7aca等。设计水量10500m3/d,进水cod4500mg/l,进水总氮400mg/l。

118.该实施例的污水处理装置结构如图2所示。该实施例的生化处理采用两段a/o处理系统,包括两个相同的两段a/o系列,每个系列的第一缺氧池、第一曝气池、第二缺氧池、第二曝气池直接的连接关系和实施例1所示相同。不同之处在于废水经过进水总管线200输入后再分别输入各系列,且每个系列二沉池的出水管线都与三沉池26流体连通。

119.以其中一个系列为例,第一缺氧池容积4500m3,第一曝气池容积16500m3,第二缺氧池容积4500m3,第二曝气池容积16500m3,二沉池表面负荷0.5m3/(m2·

h),第一缺氧池和第二缺氧池安装4台水下推进器,推进器功率3.1kw,安装磁悬浮风机6台,风机功率200kw,安装hs强切式曝气器540套。o1到a1的硝化液回流比为8:1,o2到a2的硝化液回流比为8:1,污泥回流比为2:1。系统内的mlss为10g/l,每个曝气池(24,34)末端do为4~6mg/l。出水cod<

300mg/l,出水氨氮<3mg/l,出水总氮<15mg/l。经过处理的污水可通过三沉池26出水管线209排放。

120.实施例3

121.某制药园区集中污水处理厂,制药种类包括金霉素、盐酸金霉素、土霉素、青霉素、辅酶q10、农药、兽药、酶制剂等。设计水量12000m3/d,进水cod10000mg/l,进水总氮800mg/l。

122.该实施例的污水处理装置包含四个两段a/o系列。以其中一个系列为例,第一缺氧池容积6100m3,第一曝气池容积17000m3,第二缺氧池容积6100m3,第二曝气池容积17000m3,二沉池表面负荷0.5m3/(m2·

h),第一缺氧池和第二缺氧池安装4台水下推进器,推进器功率3.1kw,安装磁悬浮风机6台,风机功率200kw,安装hs强切式曝气器560套。o1到a1的硝化液回流比为10:1,o2到a2的硝化液回流比为10:1,污泥回流比为2:1。系统内的mlss为12~15g/l,每个曝气池末端do在4~6mg/l。出水cod<60mg/l,出水氨氮<5mg/l,出水总氮<15mg/l。

123.上述对实施例的描述是为了便于本技术领域的普通技术人员能理解和应用本技术。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必付出创造性的劳动。因此,本技术不限于这里的实施例,本领域技术人员根据本技术披露的内容,在不脱离本技术范围和精神的情况下做出的改进和修改都本技术的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1