一种对接式滚刷清洗装置的制作方法

[0001]

本发明涉及光伏板清洗技术领域,具体来说,涉及一种对接式滚刷清洗装置。

背景技术:

[0002]

太阳能光伏板是太阳能发电系统核心的受光部件,是太阳能转换为电能的关键设施,大型太阳能发电站通常指的是超过10兆瓦以上、占地面积超过5万平方米以上的光伏电站,一般建在偏远地区,气候干旱少雨、风沙大。光伏板表面覆盖沙尘等污秽物严重影响光伏发电效率,必须定期不定期清洗。

[0003]

现有光伏板清洗方式主要以人工为主,该清洗方式效率低,清洗效果差,水资源浪费严重,操作人员多等诸多缺点。近年来虽然有光伏板清洗装置,但存在明显技术问题,比如毛刷长度短一次清洗面积小、运行不稳定、运行过程中无实时反馈调整装置造成损坏光伏板,安装辅助时间太长等问题。

技术实现要素:

[0004]

针对相关技术中的上述技术问题,本发明提出一种对接式滚刷清洗装置,能够克服现有技术的上述不足。

[0005]

为实现上述技术目的,本发明的技术方案是这样实现的:一种对接式滚刷清洗装置,该装置包括:毛刷驱动电机,所述毛刷驱动电机上设有联轴器,所述联轴器一端连接有轴承;所述毛刷驱动电机外侧设有电机护罩;所述轴承一侧连接有毛刷装置,带动所述毛刷装置上的两侧毛刷旋转;所述毛刷装置上设有若干水管喷头,所述水管喷头固定在所述毛刷装置上;所述毛刷装置中间设置并连接有毛刷轴头,所述毛刷轴头上侧设置有中间支架,所述中间支架下部与所述毛刷轴头连接,所述中间支架外侧套有耐磨铜套,所述中间支架上部连接有连接角钢,所述连接角钢上侧通过连接螺钉连接在毛刷护罩上,所述毛刷护罩设在毛刷装置外侧;所述毛刷护罩上端的外侧通过连接螺钉连接有若干横梁,一个所述横梁上通过连接螺钉连接有清洗快换装置和接线盒,所述接线盒内部设有陀螺仪;所述毛刷护罩左右两侧固定设有端板支架且中间固定连接有中间支撑板;所述毛刷护罩前后固定连接有若干深度、超声波传感器集成箱。

[0006]

进一步的,所述毛刷驱动电机为两个,分别设在该装置的两端。

[0007]

进一步的,所述毛刷为两个。

[0008]

进一步的,所述横梁为三个。

[0009]

进一步的,所述深度、超声波传感器集成箱为四个。

[0010]

进一步的,所述毛刷装置上设有与所述毛刷轴头相对应的槽。

[0011]

本发明的有益效果:通过该装置,实现了一次性大面积光伏板清洗作业;可以前后双向运行作业;运用融合算法将深度传感器和超声传感器结合运用实现了清洗头与光伏板之间保持动态恒距;该清洗装置采用快换接头方式减少了作业辅助时间;通过以上四种技术手段实现了光伏清洗作业快速、高效和安全的进行,达到满意的清洗效果。

附图说明

[0012]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0013]

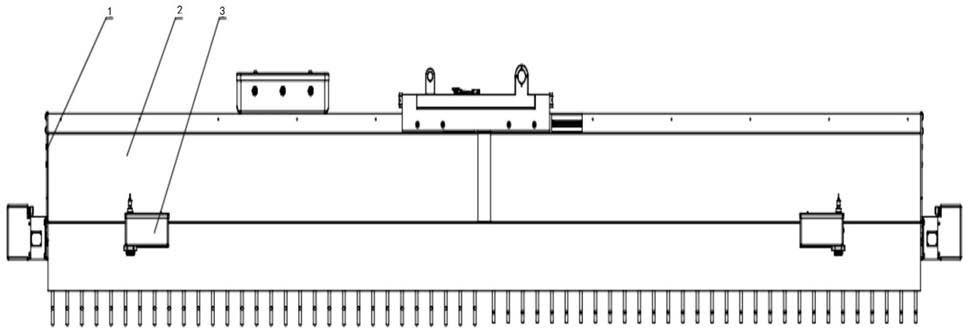

图1是根据本发明实施例所述的一种对接式滚刷清洗装置的主视图;图2是根据本发明实施例所述的一种对接式滚刷清洗装置的剖视图;图中:1、端板支架,2、毛刷护罩,3、深度、超声波传感器集成箱,4、电机护罩,5、毛刷驱动电机,6、联轴器,7、轴承,8、水管喷头,9、横梁,10、接线盒,11、陀螺仪,12、清洗快换装置,13、中间支架,14、连接角钢,15、连接螺钉,16、耐磨铜套,17、毛刷轴头,18、毛刷装置。

具体实施方式

[0014]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

[0015]

如图1、2所示,根据本发明实施例所述的一种对接式滚刷清洗装置,包括:毛刷驱动电机5,所述毛刷驱动电机5上设有联轴器6,所述联轴器6一端连接有轴承7;所述毛刷驱动电机5外侧设有电机护罩4;所述轴承7一侧连接有毛刷装置18,带动所述毛刷装置18上的两侧毛刷旋转;所述毛刷装置18上设有若干水管喷头8,所述水管喷头8固定在所述毛刷装置18上;所述毛刷装置18中间设置并连接有毛刷轴头17,所述毛刷轴头17上侧设置有中间支架13,所述中间支架13下部与所述毛刷轴头17连接,所述中间支架13外侧套有耐磨铜套16,所述中间支架13上部连接有连接角钢14,所述连接角钢14上侧通过连接螺钉15连接在毛刷护罩2上,所述毛刷护罩2设在毛刷装置18外侧;所述毛刷护罩2上端的外侧通过连接螺钉15连接有若干横梁9,一个所述横梁9上通过连接螺钉15连接有清洗快换装置12和接线盒10,所述接线盒10内部设有陀螺仪11;所述毛刷护罩2左右两侧固定设有端板支架1且中间固定连接有中间支撑板;所述毛刷护罩2前后固定连接有若干深度、超声波传感器集成箱3。

[0016]

在本发明的一个具体的实施例中,所述毛刷驱动电机5为两个,分别设在该装置的两端。

[0017]

在本发明的一个具体的实施例中,所述毛刷为两个。

[0018]

在本发明的一个具体的实施例中,所述横梁9为三个。

[0019]

在本发明的一个具体的实施例中,所述深度、超声波传感器集成箱3为四个。

[0020]

在本发明的一个具体的实施例中,所述毛刷装置18上设有与所述毛刷轴头17相对应的槽。

[0021]

为了方便理解本发明的上述技术方案,以下通过具体使用方式上对本发明的上述技术方案进行详细说明。

[0022]

本发明采用对接式毛刷结构,有两组毛刷装置18对接成较长的毛刷,两组毛刷安装在清洗框架里面,框架有两端板支架1和中间支撑板三块支撑板和三根横梁9组成,在两段支撑板外侧安装电机,通过联轴器6与毛刷连接,两个电机带动两个毛刷旋转实现对光伏

板刷洗工作。其中框架两侧上方安装有毛刷护罩2,防止刷洗过程中污水及杂物重新污染光伏板;在框架内部毛刷前后各安装一排高压水管喷头8,在作业工程中实现喷水功能,因配置前后两套喷水系统,故该装置可前后两个方向作业;在框架前后方四个角位置附件安装四套深度、超声波传感器集成箱3,在运行时通过四角深度、超声波传感器集成箱3距光伏板反馈距离数据,同时在对角方向配置两个深度检测传感器,通过算法融合,实现毛刷与光伏板始终保持固定距离,实现光伏板表面清洗效果一致,避免发生碰撞事故;整个清洗装置顶部采用锁紧式快换装置,实现清洗头快速更换,节约辅助时间提高工作效率。

[0023]

本发明采用对接式毛刷结构,由两组毛刷装置18通过横梁9、中间支架13和安装在中间支架13上的耐磨铜套16进行对接,其中横梁9和端板支架1及中间支架12通过连接角钢14加固连接,通过两端两个端板支架1、四个毛刷轴头17、两个轴承7、两个联轴器6将两个毛刷驱动电机5和两组毛刷装置18对接,两个毛刷驱动电机5外面各安装一个电机护罩4,所有连接通过连接螺钉15进行紧固,从而实现两个毛刷驱动电机5带动两组毛刷装置旋转运动,在毛刷装置18前后安装有两排水管喷头8和毛刷护罩2,实现作业时提供喷水和防护污水外甩。

[0024]

在毛刷装置18前后安装有四组深度、超声波传感器集成箱3,里面配置深度传感器和超声波传感器,在框架顶部安装有陀螺仪11,在运行时通过四角深度、超声波传感器集成箱3距光伏板反馈距离数据和陀螺仪11进行速度和角度感知,同时在对角方向配置两个深度检测传感器,通过算法融合,实现毛刷装置18与光伏板始终保持固定距离,实现光伏板表面清洗效果一致,避免发生碰撞事故;在整个装置顶部安装有接线盒10,其内部安装多个转接航插,可以实现整个装置的数据和电源的快速拔插,为快换装置12提供快速接线需求;整个清洗装置顶部采用锁紧式快换装置12,实现清洗头快速更换,节约辅助时间提高工作效率。

[0025]

在具体使用时,根据本发明所述的一种对接式滚刷清洗装置的操作流程包括以下步骤:s1:用汽车上的升降机器连接好该装置上的清洗快换装置1,通过四角深度、超声波传感器集成箱3距光伏板反馈距离数据和陀螺仪11进行速度和角度感知,同时在对角方向配置两个深度检测传感器,通过算法融合,调节毛刷装置18与光伏板的距离,达到合适距离,始终保持该固定距离;s2:在毛刷驱动电机5、联轴器6、轴承7的带动下毛刷装置18开始旋转,并且水管喷头8开始喷水,毛刷装置18上的毛刷在光伏板上刷洗,其中,当需要换该装置时,将清洗快换装置12从汽车上的升降机器拆卸下来,再重新通过清洗快换装置12连接上一个新的该装置。

[0026]

综上所述,借助于本发明的上述技术方案,通过该装置,实现了一次性大面积光伏板清洗作业;可以前后双向运行作业;运用融合算法将深度传感器和超声传感器结合运用实现了清洗头与光伏板之间保持动态恒距;该清洗装置采用快换接头方式减少了作业辅助时间;通过以上四种技术手段实现了光伏清洗作业快速、高效和安全的进行,达到满意的清洗效果。

[0027]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1