一种基于电化学氧化-还原顺序转换的Cr(VI)去除与回收方法与流程

一种基于电化学氧化-还原顺序转换的cr(vi)去除与回收方法

技术领域

[0001]

本发明属于六价铬污水处理领域,具体涉及一种基于电极内过滤系统氧化-还原反应顺序转换的中性水体中六价铬去除与回收方法。

背景技术:

[0002]

六价铬(cr(vi))能够稳定存在于环境中,在水体中具有很强的溶解性和迁移性,易被生命体吸收和富集,并对生命体具有非常强的致癌性和致突变性。cr(vi)化合物被美国国家环境保护局列为优先污染物以及a级人类致癌物,我国《生活饮用水卫生标准》(gb 5749-2006)规定饮用水中cr(vi)的浓度限值为50μg/l。铬广泛应用于电镀、采矿、制革、电子设备制造等行业,由于在生产过程中工业废水处理不当,导致大量的cr(vi)污染物进入环境中,造成饮用水水源和地下水的cr(vi)污染问题。

[0003]

当前,污水中cr(vi)的去除主要采用两步法:先将cr(vi)还原为低毒的cr(iii),再通过吸附或沉淀法去除cr(iii)。其中,光催化、电化学和化学等cr(vi)还原技术均需在溶液为强酸性时(ph为1~3),才能达到理想的还原效果;然而,通过吸附或沉淀法去除cr(iii)离子,需将溶液ph调节至弱酸性至弱碱性(ph为5-9)。由此可知,对于中性cr(vi)污水的处理,上述两步处理法耗时长、工艺繁琐,溶液ph的调节需消耗大量化学药剂,导致中性cr(vi)污水处理与处置费用高、铬资源回收难等问题。此外,该方法易产生大量含铬污泥、引入无机盐离子,造成环境的二次污染。

[0004]

综上所述,亟需探求低耗、高效的cr(vi)去除与回收技术,尤其是对ph值中性的饮用水水源和地下水的cr(vi)污染原位修复。

技术实现要素:

[0005]

为解决现有技术的缺点和不足之处,本发明的目的在于提供一种基于电极内过滤系统氧化-还原反应顺序转换的中性水体中六价铬去除与回收方法。

[0006]

本发明目的通过以下技术方案实现:

[0007]

采用顺序氧化-还原电化学法,通过阴极cr(vi)还原和cr(iii)原位沉淀机制,实现中性污水中的cr(vi)还原和cr(iii)原位沉淀,达到出水无cr离子检出的效果;当阴极被cr(oh)

3

过度钝化和出水中cr离子浓度超标时,进一步地采用反向供电压方式,即顺序还原-氧化电化学法,溶解阴极表面的cr(oh)

3

沉淀,原位实现阴极的再生和cr污染物的浓缩与资源回收。本发明方法运行成本低、无需添加化学药剂、易实现自动化控制和设备化,适合中小规模中性cr(vi)污水的在线处理,尤其适合cr(vi)污染的饮用水水源和地下水的原位修复。

[0008]

本发明所述顺序氧化-还原电化学法和顺序还原-氧化电化学法定义如下:对于电极内过滤电化学系统,依据进水被电极氧化和还原的顺序可分为顺序氧化-还原电化学法和顺序还原-氧化电化学法。其中,将进水先经过阳极氧化再经阴极还原处理的方法定义为

顺序氧化-还原电化学法;将进水先经过阴极还原再经阳极氧化处理的方法定义为顺序还原-氧化电化学法。

[0009]

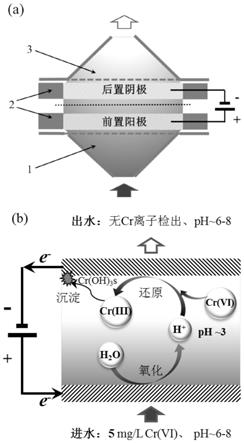

为低耗、高效地实现中性污水中cr(vi)去除目的,本发明采用电极内过滤电化学装置连续进水和连续出水方式运行,并优选前置阳极和后置阴极的单元电极排列方式(即顺序氧化-还原电化学法),实现依次对中性cr(vi)污水的氧化和还原处理。该装置组成包括:进水口、电极室、出水口、电源等。所述进水口和出水口可以是圆锥形,圆锥形进水口和出水口可保证cr(vi)污水能够均匀布水,实现电极表面的均质反应;所述的电极采用ti或pt线与电源的正极和负极连接。本装置运行时,进水被泵入该装置中,进水先经阳极氧化处理再经阴极还原处理,最后被排出装置。具体采用如下实施步骤:

[0010]

(1)当中性cr(vi)污水(ph为6-8)被泵入电化学装置,cr(vi)污水先经阳极氧化处理,水分子会通过电氧化作用分解成h

+

离子和氧分子,从而导致装置中的阳极处理液呈强酸性,ph可降低至3-4;

[0011]

(2)进而酸性的cr(vi)污水被泵入阴极,cr(vi)离子在酸性条件下易于被阴极还原成cr(iii),同时cr(vi)的还原反应会消耗大量的h

+

离子,导致溶液ph逐渐升高至中性,可促使生成的cr(iii)离子在阴极表面形成cr(oh)

3

,通过原位沉淀机制从水体中去除。

[0012]

在本发明中,所述电极材料可为碳基或金属基多孔导电材料,优选为石墨烯海绵、碳纳米管海绵、碳纤维毡、ti泡沫、玻璃碳等碳基或金属基多孔导电材料。

[0013]

在本发明中,优化的电压为3-5v,过低的电压会导致不充分的阳极氧化反应,不利于h

+

离子的生成和后续cr(vi)在阴极表面的还原反应;较高的电压会增强阴极表面的h

2

o分子竞争作用,导致体系能效显著降低。

[0014]

在本发明中,优选的通量为1000-5000l/m

2

/h,过低的通量会导致o

2

和h

2

气泡在电极内部的累积,显著降低阴极还原能力;过高的通量不利于h

+

离子在阳极处理液中的累积,从而弱化后置阴极的还原作用。

[0015]

cr(iii)离子在阴极表面的原位沉淀可实现出水中无cr离子检出,但不可避免会导致阴极的钝化和影响装置的持续稳定运行性能。为简易、高效地实现电极再生和cr资源的回收,本发明采用反向供电压方式(即顺序还原-氧化电化学法),通过将cr(oh)

3

钝化的阴极转换成阳极,利用阳极氧化反应产生的h

+

离子溶解cr(oh)

3

沉淀,原位实现电极的再生;进一步将固定在反应器内的cr污染物,全部排出反应器(即排出电极内过滤电化学装置),可实现cr资源的浓缩和回收。具体采用如下实施步骤:

[0016]

(1)出水中cr离子超过处理要求时,立即关闭泵和电压电源,排空进水口和出水口中的溶液;将装置阴极和阳极分别与电源的正极和负极连接,即使用反向供电压,所述反向电压优选为1-3v;

[0017]

(2)接通反向电压后,在不通水条件下反应5-10min,可实现阴极表面的cr(oh)

3

原位溶解和阴极再生;

[0018]

(3)最后将电极内部cr(iii)污水排出反应器,即可得到浓缩了1000-5000倍的cr(iii)溶液(与进水cr(vi)浓度比较),利于cr资源的回收利用。

[0019]

与现有技术相比,本发明具有以下优点及有益效果:

[0020]

本发明方法运行成本低、无需添加化学药剂、易实现自动化控制和设备化,适合中小规模中性cr(vi)污水的在线处理,尤其适合cr(vi)污染的饮用水水源和地下水的原位修

复。

附图说明

[0021]

图1为化学装置示意图(a)和顺序氧化-还原电化学装置去除中性污水中cr(vi)的机制图(b),(a)中:1-圆锥形进水口;2-电极室;3-圆锥形出水口。

[0022]

图2为基于顺序氧化-还原反应的电极内过滤电化学装置(a)、传统流过式电化学装置(b)和传统序批式电化学装置(c)对中性污水中cr(vi)去除效果。

[0023]

图3为电压与通量对基于顺序氧化-还原反应的电极内过滤电化学装置的cr(vi)去除效果的影响。

[0024]

图4为基于顺序氧化-还原反应的石墨化碳毡电极内过滤电化学装置电极重复使用及其cr(vi)去除效果。

具体实施方式

[0025]

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。本发明涉及的原料均可从市场上直接购买。对于未特别注明的工艺参数,可参照常规技术进行。

[0026]

实施例1

[0027]

采用厚度为5mm石墨烯海绵作为阴、阳电极,构建直径为5cm的基于顺序氧化-还原反应的电极内过滤装置,装置示意图如图1中的a图。在供电压3.0v、通量1000l/h/m

2

下,持续处理5mg/l cr(vi)溶液(ph为7)时,可实现在连续运行24h内出水无cr离子(包括cr(vi)和cr(iii))检出。当出水中总cr离子浓度高于50μg/l时,立即关闭泵和电压电源,然后将装置阴极和阳极分别与电源的正极和负极连接,施加反向电压3v,并静置反应10分钟后,将电极内的溶液排出反应器,可得到浓缩了约3000倍的cr(iii)溶液(与进水cr(vi)浓度比较),便于cr资源的回收利用;该装置重复使用10次后仍能保持与原始石墨烯电极相近的cr(vi)去除效果。

[0028]

与传统流过式电化学装置对比:将石墨烯海绵切割成长、宽和厚度为45*45*5mm

3

作为电极,其体积与直径5cm和厚度5mm石墨烯海绵电极相同,将通量1000l/h/m

2

换算成流量为16.4ml/min,构建传统流过式电化学反应器。在上述相同运行参数下,该装置的cr(vi)能力显著低于基于顺序氧化-还原反应的电极内过滤装置,连续运行24h内cr(vi)的去除率均低于50%。

[0029]

与传统序批式电化学装置对比:将长、宽和厚度为45*45*5mm

3

的石墨烯海绵电极放入985ml cr(vi)污水中(电极内过滤装置在通量1000l/h/m

2

时,持续运行1h能处理约985ml cr(vi)污水),采用800rpm的转速混匀,构建传统序批式电化学反应器。在上述相同运行参数下,该装置的cr(vi)能力显著低于基于顺序氧化-还原反应的电极内过滤装置,连续运行1h后cr(vi)的去除率仅约为20%。

[0030]

实施例2

[0031]

采用厚度为10mm石墨化碳毡作为阴、阳电极,构建直径为10cm的基于顺序氧化-还原反应的电极内过滤电化学装置。在供电压3.5v、通量1000l/h/m

2

下,持续处理5mg/l cr(vi)溶液(ph为8)时,可实现在连续运行40h内出水无cr离子(包括cr(vi)和cr(iii))检出。

当出水中总cr离子浓度高于50μg/l时,立即关闭泵和电压电源,然后将装置阴极和阳极分别与电源的正极和负极连接,施加反向电压3v,并静置反应5分钟后,将电极内的溶液排出反应器,可得到浓缩了约1500倍的cr(iii)溶液(与进水cr(vi)浓度比较),便于cr资源的回收利用;该装置重复使用15次后仍能保持与原始的石墨化碳毡电极相近的cr(vi)去除效果。

[0032]

与传统流过式电化学装置对比:将石墨化碳毡切割成长、宽和厚度为89*89*10mm

3

作为电极,其体积与直径10cm和厚度10mm石墨化碳毡电极相同,将通量1000l/h/m

2

换算成流量为65.6ml/min,构建传统流过式电化学反应器。在上述相同运行参数下,该装置的cr(vi)能力显著低于基于顺序氧化-还原反应的电极内过滤装置,连续运行40h内cr(vi)的去除率均低于70%。

[0033]

与传统序批式电化学装置对比:将长、宽和厚度为89*89*10mm

3

的石墨化碳毡电极放入1970ml cr(vi)污水中(电极内过滤装置在通量1000l/h/m

2

时,持续运行30min能处理约1970ml cr(vi)污水),采用1000rmp的转速混匀,构建传统序批式电化学反应器。在上述相同运行参数下,该装置的cr(vi)能力显著低于基于顺序氧化-还原反应的电极内过滤装置,连续运行30min后cr(vi)的去除率仅约为30%。

[0034]

实施例3

[0035]

采用厚度为5mm石墨烯海绵作为阴、阳电极,构建直径为5cm的基于顺序氧化-还原反应的电极内过滤装置,装置示意图如图1中的a图。考察运行供电压和通量对cr(vi)(5mg/l cr(vi)和ph为6))去除能力的影响,如图3中的a所示:随着供电压增大,该装置对cr(vi)去除性能呈现先增高后降低的趋势,在供电压3-5v内,可实现在连续运行30h内出水无cr离子(包括cr(vi)和cr(iii))检出。比较了该装置在3.0v和通量500-7000l/h/m

2

下对cr(vi)污水的处理性能(污水处理量=通量*处理时间*电极面积),如图3中的b所示:随着通量增大,该装置对cr(vi)处理能力呈现先增高后降低的趋势,在通量1000-5000l/h/m

2

内,可实现在连续处理20l污水内出水无cr离子(包括cr(vi)和cr(iii))检出。

[0036]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1