一种靶向吸附材料去除氨氮的工艺系统及其使用方法与流程

[0001]

本发明涉及一种靶向吸附材料去除氨氮的工艺系统。

背景技术:

[0002]

污水处理中专门去除废水中氨氮的去除剂主要有两类.一类是化学药剂.另一类是微生物药剂;一化学药剂:通过投加化学药剂,使废水中的氨氮发生化学反应,生成不溶于水的物质,从而能与水分离,使废水变清水。这种方法叫物化法。二.微生物药剂,微生物药剂通过投加经过人工驯化的,专门分解氨氮的微生物来去污。这种方法叫微生物法。在现阶段大多采用物化法,对含氨氮的污水进行添加对应的化学试剂之后发生化学反应,生成不溶于水的物质,然后通过对不同的污染物选择不同的靶向吸附材料去吸附,待吸附饱和之后提取出来,再生后再回补到原系统。在处理过程中去除氨氮、总氮、总磷难度大、运行成本高。申请人在此使用的吸附材料对于杂质的吸附是物理吸附,可以通过清洗装置进行清洗再利用,现有的清洗装置对于吸附材料的清洗程序繁琐,同时无法快速投入使用,降低了工作效率。

技术实现要素:

[0003]

本发明要解决的技术问题是提供一种靶向吸附材料去除氨氮的工艺系统,以简化吸附材料的清洗,同时清洗完的吸附材料能够快速投入使用,提高工作效率。

[0004]

为了解决上述技术问题,本发明包括反应罐体,所述反应罐体内设有竖直设置的吸附材料清洗筒,吸附材料清洗筒上套装有曝气筒,所述吸附材料清洗筒的下端部上设有可使送入吸附材料清洗筒的吸附材料水混合物形成涡流向上移动的螺旋加速段,所述吸附材料清洗筒的内壁上设有吸附材料搓板段,所述吸附材料搓板段包括固定安装所述吸附材料清洗筒内壁上的安装板,所述安装板上均匀设有沿吸附材料清洗筒轴向方向设置的锯齿,所述吸附材料清洗筒的上端设有中转器和三相分离器。

[0005]

采用上述结构后,首先在罐体的底部均匀排布吸附材料床,污染水体从吸附材料床底部经布水器均匀布水,水从底部向上流经靶向吸附达到吸附污染物的作用,处理干净的水经罐体的排水口排出。靶向吸附材料表面会附着悬浮物而影响再吸附的效果所以要经过反洗以达到更好的效果。吸附饱和的靶向吸附材料要经过提料装置提取出来,经过再生后再回补到原系统中,整个过程无需人工操作,全部自动化运行。曝气筒将处于罐体底部的吸附材料水混合物送入吸附材料清洗筒,螺旋加速段能够使送入吸附材料清洗筒的吸附材料水混合物形成旋流螺旋上升,从而使吸附材料之间进行旋转摩擦,当吸附材料水混合物输送至吸附材料搓板段时,吸附材料搓板段能够使吸附材料充分清洗,中转器将清洗后的吸附材料均匀分布于罐体内,三相分离器将吸附材料和污水进行分离,经三相分离器分离的吸附材料送入反应罐体,由于反应罐体罐体是中间低周边高,清洗过的吸附材料会送到反应罐体的周边,因此未经处理的吸附材料会在重力作用下向反应罐体的中间汇集,当反应罐体内的吸附材料清洗完毕后反应罐体内的吸附材料也已布置完毕可以投入使用,提高

了工作效率。

[0006]

所述曝气筒的顶端对准罐体顶部敞口设置,所述曝气筒底端内壁上开设有连通吸附材料清洗筒的进气孔。

[0007]

所述曝气筒上套装有分水筒,所述分水筒的内壁通过定位支架与所述吸附材料清洗筒的外壁连接,所述分水筒的外壁通过固定支架与所述反应罐体反应罐体连接。

[0008]

所述螺旋加速段包括固定在吸附材料清洗筒内壁上的安装支架,所述安装支架上设有绞龙轴。

[0009]

所述三相分离器包括分离器本体,所述分离器本体的下部设有若干吸附材料出口,所述三相分离器本体的中部设有排水口,所述三相分离器的上部设有出气口。

[0010]

根据上述技术方案,一种污水处理的靶向吸附工艺系统的使用方法是过滤-吸附-反洗-提料-布料-布水-再生-回补。

[0011]

a.过滤:对进入反应罐体的污水进行过滤处理;

[0012]

b.吸附:污水送入反应罐体内,反应罐体内的吸附材料床对污水进行吸附;

[0013]

c.反洗:停止污水的注入,对吸附杂质饱和的吸附材料进行反洗;

[0014]

d.提料:曝气筒将需要清洗的吸附材料曝气送入吸附材料清洗筒中进行冲洗,螺旋加速段可使送入吸附材料清洗筒的吸附材料水混合物形成涡流向上移动,吸附材料搓板段能够使吸附材料充分清洗,

[0015]

e.布料:清洗之后的吸附材料送至中转器,中转器对清洗后的吸附材料均匀的布置在反应罐体内;

[0016]

f.布水:外部水源通过分水筒均匀布水;

[0017]

g.再生:经三相分离器三项分离之后,得到的吸附材料重新补入反应罐体底部的吸附材料床上;

[0018]

h.回补:针对反洗、提料、布料、布水和再生这五个阶段造成的吸附材料损失进行回补,保证反应罐体内的吸附材料床的吸附效果。

附图说明

[0019]

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

[0020]

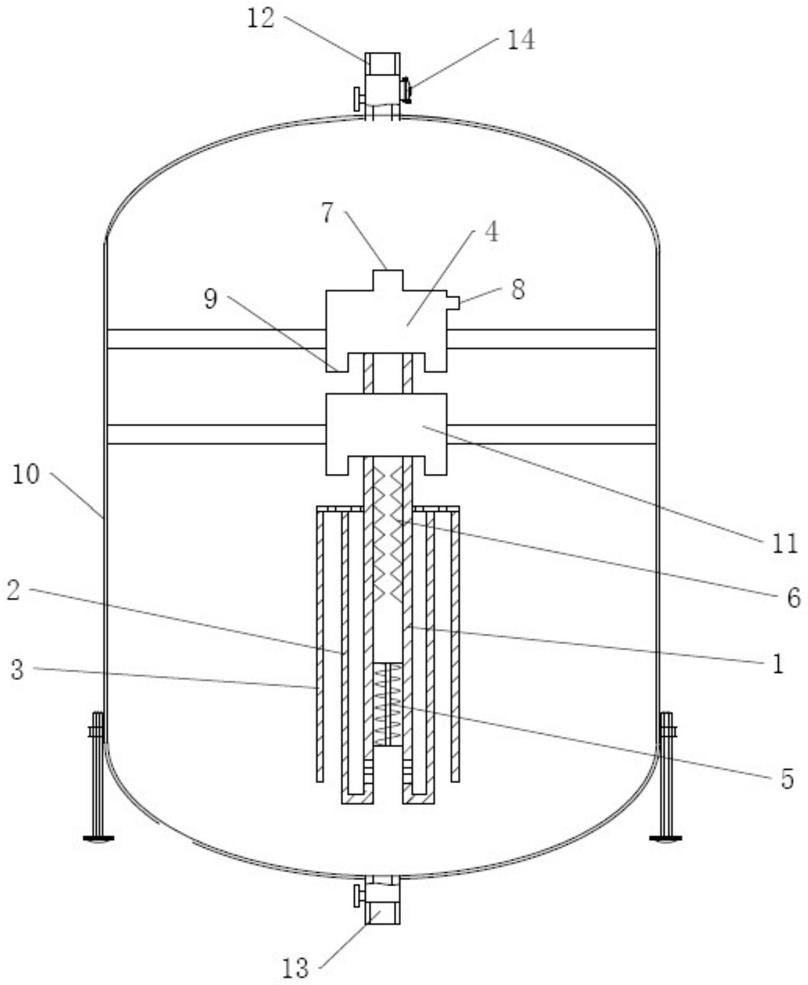

图1为发明发明的结构示意图;

[0021]

图中:1、吸附材料清洗筒,2-曝气筒,3-分水筒,4-三相分离器,5-螺旋加速段,6-吸附材料搓板段,7-出气口,8-排水口,9-吸附材料出口,10-反应罐体,11-中转器,12-进水口,13-出水口,14-进炭座。

具体实施方式

[0022]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0023]

如图所示,该靶向吸附材料去除氨氮的工艺系统,包括反应罐体10,反应罐体10的上部设有进水端12,进水端12的侧壁上连通有进炭座14,反应罐体10的下部设有排水端13,

炭能够自进炭座14进入反应罐体10,水自进水端12进入反应罐体,排水端13能将反应罐内的水排出,同时进水端12和排水端13上均设有用以控制开启的闸阀。反应罐体10内部设有清洗筒1,吸附材料清洗筒1上套装有曝气筒2,所述曝气筒2的一端敞口,所述曝气筒2的另一端筒壁上开设有连通吸附材料清洗筒1的进气孔。曝气筒2能够为处于反应罐体10中心部分的吸附材料送入吸附材料清洗筒1提供动力,也就是说曝气筒2内能够送入高压气体从而使反应罐体10底部的吸附材料送入吸附材料清洗筒1内;所述吸附材料清洗筒1的下端部上设有螺旋加速段5,所述螺旋加速段5可使送入吸附材料清洗筒1的吸附材料水混合物形成涡流向上移动,所述螺旋加速段5包括固定在吸附材料清洗筒1内壁上的安装支架,所述安装支架上设有绞龙轴。绞龙轴的转动使送入吸附材料清洗筒1内的吸附材料水混合物出现沿吸附材料清洗筒1内壁进行所述吸附材料清洗筒1的内壁上设有吸附材料搓板段6,所述吸附材料搓板段6包括固定安装所述吸附材料清洗筒1内壁上的安装板,所述安装板上均匀设有沿吸附材料清洗筒1轴向方向设置的锯齿。锯齿状能够充分将吸附材料分离,由于吸附材料水混合物是螺旋上升,锯齿能够对吸附材料进行充分洗刷,从而将吸附材料吸附的杂质脱离,达到清洁吸附材料的目的。所述吸附材料清洗筒1的上端设有中转器11和三相分离器4。所述三相分离器4包括分离器本体,所述分离器本体的下部设有若干吸附材料出口9,所述三相分离器4本体的中部设有排水口8,所述三相分离器4的上部设有出气口7,中转器11和三相分离器4的结构和原理为本技术领域的技术人员所熟知,此处不多做赘述。其中所述曝气筒2上套装有分水筒3,所述分水筒3的内壁通过定位支架与所述吸附材料清洗筒1的外壁连接,所述分水筒3的外壁通过固定支架与所述反应罐体10连接。

[0024]

本发明在使用时,首先在罐体的底部均匀排布吸附材料床,污染水体从吸附材料床底部经布水器均匀布水,水从底部向上流经靶向吸附达到吸附污染物的作用,处理干净的水经罐体的排水口8排出。靶向吸附材料表面会附着悬浮物而影响再吸附的效果所以要经过反洗以达到更好的效果。吸附饱和的靶向吸附材料要经过提料装置提取出来,经过再生后再回补到原系统中,整个过程无需人工操作,全部自动化运行。曝气装置为曝气筒2注入高压气体,高压气体曝气筒2将处于反应罐体10底部的吸附材料水混合物送入吸附材料清洗筒1,当上升的吸附材料水混合物输送到螺旋加速段5时,由于螺旋加速段5设有绞龙轴,绞龙轴能够使送入吸附材料清洗筒1的吸附材料水混合物形成旋流螺旋上升,从而使吸附材料之间进行旋转摩擦,当吸附材料水混合物输送至吸附材料搓板段6时,锯齿状能够充分将吸附材料分离,由于吸附材料水混合物是螺旋上升,锯齿能够对吸附材料进行充分洗刷,从而将吸附材料吸附的杂质脱离,达到清洁吸附材料的目的,吸附材料搓板段6能够使吸附材料充分清洗,三相分离器4将吸附材料和污水进行分离,经三相分离器4分离的吸附材料送入反应罐体10,由于反应罐体10是中间低周边高,清洗过的吸附材料会送到反应罐体10的周边,因此未经处理的吸附材料会在重力作用下向反应罐体10的中间汇集,当反应罐体10内的吸附材料清洗完毕后反应罐体10内的吸附材料也已布置完毕可以投入使用,提高了工作效率。在本实施例中,靶向吸附工艺系统不仅仅局限于活性炭,还包括沸石、炭分子筛和树脂吸附材料。

[0025]

根据上述技术方案,一种污水处理的靶向吸附工艺系统的使用方法是过滤-吸附-反洗-提料-布料-布水-再生-回补。

[0026]

a.过滤:对进入反应罐体10的污水进行过滤处理;

[0027]

b.吸附:污水送入反应罐体10内,反应罐体10内的吸附材料床对污水进行吸附;

[0028]

c.反洗:停止污水的注入,对吸附杂质饱和的吸附材料进行反洗;

[0029]

d.提料:曝气筒2将需要清洗的吸附材料曝气送入吸附材料清洗筒1中进行冲洗,螺旋加速段5可使送入吸附材料清洗筒1的吸附材料水混合物形成涡流向上移动,吸附材料搓板段6能够使吸附材料充分清洗,

[0030]

e.布料:清洗之后的吸附材料送至中转器11,中转器11对清洗后的吸附材料均匀的布置在反应罐体10内;

[0031]

f.布水:外部水源通过分水筒3均匀布水;

[0032]

g.再生:经三相分离器4三项分离之后,得到的吸附材料重新补入反应罐体10底部的吸附材料床上;

[0033]

h.回补:针对反洗、提料、布料、布水和再生这五个阶段造成的吸附材料损失进行回补,保证反应罐体10内的吸附材料床的吸附效果。

[0034]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1