重介质洗煤预处理系统的制作方法

1.本发明涉及一种矿用防冲击安全防护,特别涉及一种用于煤矿巷道掘进的防爆破飞石及冲击波破坏的装置。

背景技术:

2.重介质选煤是用密度介于净煤与矸石(或中煤)之间的液体作为介质进行分选的方法。密度低于介质的净煤漂浮,而密度高于介质的矸石或中煤则下沉,然后分别收集归入不同的产品。现有技术中,重介质选煤法常见的重介质一般采用磁体矿粉,由于需要保持悬浮液的稳定性和流动性,因而对磁体矿粉的纯度、密度、脆性、导磁性、粒度等要求较高,从而使得重介质的价格也较高。

3.由于原煤中混合有较多的细煤泥以及灰尘类泥土,在选煤过程中,这些物质的存在虽然一定程度上增加悬浮液的稳定性,利于分选,但是过多的或者过细的泥成分会增加悬浮液的粘度,超过一定程度会较大的影响选煤效果;细煤泥等物质也增加了悬浮液中的重介质回收过程中的难度。虽然现有技术中,为了去除煤泥,在分选过程中会调整旋流器的工艺参数,达到将煤泥等物质清除出系统,但对设备和人员操作的要求较高,不易于实现。

4.因此,需要对现有的重介质选煤的原煤进行预先处理,使得原煤中煤泥的含量以及粒度能够满足重介质选煤的要求,保证悬浮液的动态稳定性和流动性,具有合适的粘度,并且利于后期的重介质回收,提高工作效率并节约选煤成本。

技术实现要素:

5.有鉴于此,本发明的目的是提供一种重介质洗煤预处理系统,对原煤进行预先处理,使得原煤中煤泥的含量以及粒度能够满足重介质选煤的要求,保证悬浮液的动态稳定性和流动性,具有合适的粘度,并且利于后期的重介质回收,提高工作效率并节约选煤成本。

6.本发明的重介质洗煤预处理系统,包括筛板和清洗装置,所述筛板具有原煤接收端和出料端,所述清洗装置用于对筛板上的原煤喷水并进行清洗;所述筛板的筛孔应能够通过设定粒度的煤泥。

7.进一步,所述清洗装置还设有搅拌组件,用于对筛板上的原煤在喷水清洗的同时形成搅拌。

8.进一步,所述位于所述筛板下方还设有煤泥接收装置,所述煤泥接收装置用于接收筛板透过的煤泥和清洗水并运送至设定位置。

9.进一步,所述煤泥接收装置为一倾斜设置的煤泥卸料溜槽,与煤泥卸料溜槽的低端正对设有煤泥接收槽;还包括物料运输带,所述物料运输带倾斜设置且低端与筛板的出料端对应用于接收清洗完成的原煤,高端用于将清洗过原煤送至一出料溜槽;所述物料运输带的低端延伸至煤泥卸料溜槽的上方。

10.进一步,所述清洗装置包括壳体和同轴穿过壳体上设有的轴孔的转轴,所述转轴

外圆与设有螺旋叶片,所述螺旋叶片的大径与轴孔内圆之间具有设定的间隙;所述壳体上靠上设有连通于轴孔并用于引入压力清洗水的进水孔;所述搅拌组件固定设置于转轴向下伸出壳体的端部。

11.进一步,所述清洗装置还包括基础座,所述壳体固定于基础座,所述基础座设有转轴座孔,所述转轴的尾段转动配合支撑于所述转轴座孔,且转轴尾端穿出所述转轴座孔并通过一止推块形成止推。

12.进一步,所述壳体靠上还设有用于将轴孔内圆与转轴之间的腔室与外界之间形成密封的密封组件;所述密封组件包括密封座和设置于密封座上的密封件,所述密封座为筒形结构,壳体上端设有用于安装密封座的沉孔,所述沉孔在轴孔的内圆上形成沉台;所述密封件包括设置于密封座的下端面与沉台面之间的密封圈和设置于密封座的内圆与转轴之间的密封圈。

13.进一步,所述搅拌组件包括搅拌爪和用于固定搅拌爪的搅拌爪座,所述搅拌爪座可拆卸式安装于所述转轴向下伸出轴孔的端部,所述搅拌爪向下正对筛板且距离使得搅拌爪可搅拌筛板上的原煤。

14.进一步,所述搅拌爪座为锥形结构,所述搅拌爪为多个沿圆周方向固定于所述锥形结构的锥底。

15.进一步,预处理系统还包括支撑架,所述支撑架为龙门架结构,包括竖梁和横梁,所述清洗装置以使搅拌组件向下的方式固定安装在所述横梁,所述筛板以倾斜的方式支撑在竖梁上,且低点为出料端。

16.本发明的有益效果是:本发明的重介质洗煤预处理系统,原煤经过筛分,同时通过喷水将清洗的煤泥进行冲洗分离,并由筛板将设定粒度的煤泥以及水同时筛分清除,筛分出去的煤泥是对悬浮液的工作性质具有不利影响的细煤泥,留下的为对悬浮液具有有利影响,同时,清洗装置可将泥块打散,保证清洗的彻底性;最终使得原煤中煤泥的含量以及粒度能够满足重介质选煤的要求,保证悬浮液的动态稳定性和流动性,具有合适的粘度,并且利于后期的重介质回收,提高工作效率并节约选煤成本。

附图说明

17.下面结合附图和实施例对本发明作进一步描述。

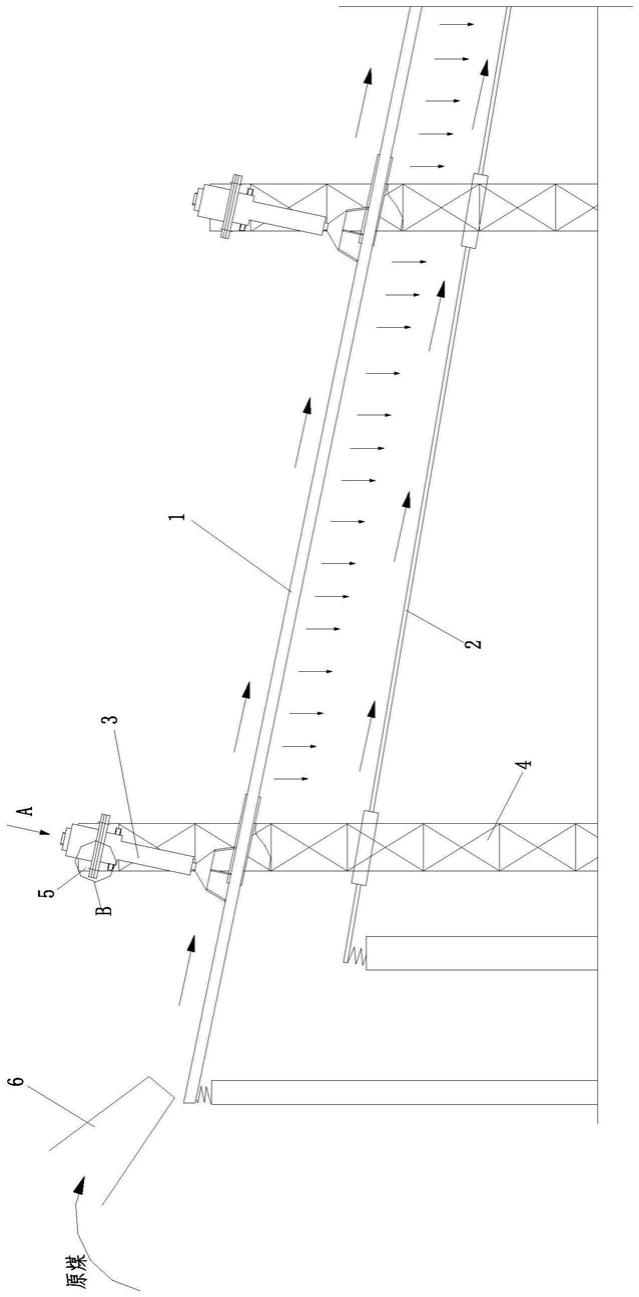

18.图1a为本发明的结构示意图(前半部分);

19.图1b为本发明的结构示意图(后半部分);

20.图2为清洗装置结构示意图;

21.图3为图1a沿a向视图;

22.图4为图1a的b处放大图;

23.图5为图2c处放大图。

具体实施方式

24.如图1a、1b所示:本实施例的重介质洗煤预处理系统,包括筛板1和清洗装置3,所述筛板具有原煤接收端和出料端,所述清洗装置用于对筛板1上的原煤喷水并进行清洗;所述筛板的筛孔应能够通过设定粒度的煤泥;

25.本系统中,如图所示,筛板1的原煤接收端接收由溜槽6(由提升装置将原煤提升至溜槽6,在此不再赘述)送来的原煤,原煤经过筛板1过程中进行筛分,同时通过喷水将清洗的煤泥进行冲洗分离,并由筛板将设定粒度的煤泥以及水同时筛分清除,设定粒度指的是根据需要选择筛板1的筛孔大小(可按照筛孔大小设置多套本系统,或者根据需要更换筛板,并根据悬浮液的工艺特性选择不同孔径的筛板,在此不再赘述),筛分出去的煤泥是对悬浮液的工作性质具有不利影响的细煤泥(主要是去除粒度较细的煤泥和泥土),留下的为对悬浮液具有有利影响(比如稳定性、流动性且不应具有较高的粘度),同时,清洗装置可将泥块打散,保证清洗的彻底性,筛板1的结构可以根据需要进行选择,一般为具有长流程的筛板结构(长条形),可分散清洗并筛分。

26.本实施例中,所述清洗装置还设有搅拌组件302,用于对筛板1上的原煤在喷水清洗的同时形成搅拌,通过搅拌组件302对筛板1上的原煤进行搅拌,利于打碎结块煤泥和泥土,并且利于清除煤块和矸石上粘的煤泥或泥土,利于实现较为彻底的清洗,使最终进入重介质选煤工艺的原煤品质可控。

27.本实施例中,所述位于所述筛板1下方还设有煤泥接收装置2,所述煤泥接收装置2用于接收筛板1透过的煤泥和清洗水并运送至设定位置,如图中所示的筛板1向下筛出方向的箭头所示;煤泥接收装置可根据需要进行选择,可以是利用重力引流接收,也可以借助其他动力运输,在此不再赘述。

28.本实施例中,所述煤泥接收装置2为一倾斜设置的煤泥卸料溜槽,与煤泥卸料溜槽的低端正对设有煤泥接收槽8,煤泥卸料溜槽在范围上应大于筛板1,保证全部的煤泥和水均被接收,进入后续处理;煤泥卸料溜槽倾斜设置,利用重力分力将清洗水和筛分下的煤泥引入煤泥接收槽8,如图中的箭头所示;当然,可借助外力实现煤泥输送,比如传送带或者震动,在此不再赘述;还包括物料运输带7,所述物料运输带7倾斜设置且低端与筛板1的出料端对应用于接收清洗完成的原煤,高端用于将清洗过原煤送至一出料溜槽9,如图中物料运输带上的箭头所示;所述物料运输带7的低端延伸至煤泥卸料溜槽的上方;物料运输带倾斜向上运输清洗过的原煤,可使原煤携带的清洗水向低处流向煤泥卸料溜槽并进入煤泥接收槽8,进一步保证原煤品质,为重介选煤提供有利条件。

29.本实施例中,如图2所示,所述清洗装置3包括壳体303和同轴穿过壳体303上设有的轴孔的转轴301,所述转轴301外圆与设有螺旋叶片3011,所述螺旋叶片3011的大径与轴孔内圆之间具有设定的间隙;所述壳体303上靠上设有连通于轴孔并用于引入压力清洗水的进水孔3031,一般为沿圆周方向设置多个,保证进水的均匀性;所述搅拌组件302固定设置于转轴301向下伸出壳体303的端部;本装置中,利用通过壳体303内圆的压力水对螺旋叶片3011以及转轴进行驱动,使得转轴形成转动从而带动搅拌组件转动,对筛板上的原煤形成搅拌,不需要外加动力,节约能源消耗;同时,压力水通过螺旋叶片减压消耗动能,避免对原煤直接形成喷射而无法形成全面喷淋清洗,利于提高工作效率。

30.本实施例中,所述清洗装置3还包括基础座305,所述壳体303固定于基础座303,如图所示,壳体和基础座上分别对应设有连接法兰3033和连接法兰3051,并通过连接法兰3033和连接法兰3051形成固定连接;

31.所述基础座305设有转轴座孔,所述转轴301的尾段转动配合支撑于所述转轴座孔,且转轴尾端穿出所述转轴座孔并通过一止推块307形成止推;如图所示,转轴301伸入基

础座的轴段的直径大于壳体内轴段的直径形成阶梯轴,阶梯轴的阶梯面支撑在转轴座孔下端形成的环形台阶上,形成向上的支撑,转轴的尾端固定一止推块,止推块可以是螺纹连接并通过注销防止转动,甚至是焊接,在此不再赘述;如图所示,止推块以及阶梯轴的阶梯面共同向上支撑转轴避免向下脱落,结构简单紧凑;同时,转轴座孔与转轴外圆面、与阶梯轴的阶梯面以及与止推块之间均设有轴承306,一般采用非润滑滑动轴承,如金属塑料(添加金属粉、碳粉的聚四氟乙烯),用于保证转动的灵活性。

32.本实施例中,如图2、5所示,所述壳体303靠上还设有用于将轴孔内圆与转轴301之间的腔室与外界之间形成密封的密封组件;所述密封组件包括密封座304和设置于密封座上的密封件,所述密封座304为筒形结构,壳体303上端设有用于安装密封座304的沉孔,所述沉孔在轴孔的内圆上形成沉台,如图所示,密封座304的筒形结构上端形成环形翼缘使其为t形结构,环形翼缘位于壳体303的上端面形成的沉槽内并通过螺栓固定,置于沉槽使得壳体与基础座之间的连接不受干扰,在此不再赘述;所述密封件包括设置于密封座304的下端面与沉台面之间的密封圈3041和设置于密封座304的内圆与转轴301之间的密封圈3042;如图所示,密封座的下端面与沉台面之间的密封圈沿径向设置至少两组,由于是静密封,可为o形密封圈;设置于密封座的内圆与转轴之间的密封圈一般采用动密封盘根,且沿轴向设置多组,在此不再赘述。

33.本实施例中,所述搅拌组件302包括搅拌爪3022和用于固定搅拌爪3022的搅拌爪座3021,所述搅拌爪座3021可拆卸式安装于所述转轴301向下伸出轴孔的端部,所述搅拌爪3022向下正对筛板且距离使得搅拌爪可搅拌筛板上的原煤;如图所示,搅拌爪为一个或多个条形分支形成的爪形结构,可对筛板上的原煤形成搅动;搅拌爪座和搅拌爪之间可焊接成形;搅拌爪座与转轴之间可以是螺纹连接等现有的机械连接结构形式,在此不再赘述。

34.本实施例中,所述搅拌爪座3021为锥形结构,所述搅拌爪3022为多个沿圆周方向固定于所述锥形结构的锥底;锥形结构的搅拌爪座可使得轴孔内的清洗水形成伞形分布,伞形分布的中心位置无清洗水下落,可保持自然渗透阶段(类似于浸泡),利于清洗过程中得分段完成,保证清洗效果;同时,锥形结构还可利用自身离心力加大清洗水的分布范围,保证清晰范围的足够大,节约能耗。

35.本实施例中,预处理系统还包括支撑架,所述支撑架为龙门架结构,包括竖梁和横梁,所述清洗装置以使搅拌组件向下的方式固定安装在所述横梁,所述筛板以倾斜的方式支撑在竖梁上,且低点为出料端,如图中的筛板上的箭头所示;如图3所示,横梁上固定有基础法兰501,壳体303以及基础座305的连接法兰3033和连接法兰3051直接与基础法兰501固定连接,同时,清洗装置连接于基础法兰后具有一定的倾角,使得清洗装置的转轴轴线基本垂直于筛板的输料方向,保证搅拌效果。

36.本发明中,筛板支撑在竖梁上,可采用现有的机械连接结构即可,如果物料流动不畅,可增加倾斜角度或者施加外力使其振动,通过现有的振动驱动(跳汰原理)即可实现,在此不再赘述;

37.如图所示,煤泥接收装置

‑

煤泥卸料溜槽通过现有的机械手段支撑于竖梁,如果物料流动不畅,可增加倾斜角度或者施加外力使其振动,通过现有的振动驱动(跳汰原理)即可实现,在此不再赘述;当然你,也可以利用传送带实现物料输送,属于现有技术的结构利用,在此不再赘述。

38.本发明中,根据筛板的宽度,同一横梁上可安装一个或者多个清洗装置,在纵向上设置多个支撑架,以及纵向上设置多个清洗装置;根据最终清洗过的原煤品质调整水的流量和压力,从而调整转轴的转速最终调整搅拌强度,改变最终的清洗效果。

39.经过本系统处理过的原煤,减少设定粒度以下的煤泥或者泥土,保证后续工序的进行,最终保证选煤质量,同时,降低重介质的回收难度。

40.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1