膜过滤及含重金属废水净化系统的制作方法

1.本实用新型涉及污水的处理,特别涉及一种膜过滤及含重金属废水净化系统。

背景技术:

2.在镍冶炼中,对红土镍矿的冶炼有火法或湿法工艺,以湿法为例,湿法中对矿石依次经过浸出

‑

除铁

‑

中和沉淀

‑

氨浸

‑

萃取

‑

反萃

‑

得到硫酸镍溶液,对硫酸镍溶液这样的高盐废水减排是环保中其中重要的步骤。对镍溶液进行除杂后,需要对其中的镍进行沉淀,对进行沉淀的镍溶液加入碳酸钠后生成碳酸镍,其中产生的沉镍废水需要进行处理。现在一般采用mvr 蒸发和电渗析的方式对前述的沉镍废水进行处理,但是采用mvr蒸发系统所使用的设备高度较高,运行时为高温,运行能耗较大,采用电渗析的方式脱盐率较低,无法处理含盐量> 3000mg/l以上的水。

3.离子交换树脂是一种在交联聚合物结构中含有离子交换基团的功能高分子材料。离子交换树脂不溶于酸、碱溶液及各种有机溶剂,结构上属于既不溶解、也不熔融的多孔性固体高分子物质。离子交换树脂可分为苯乙烯系、丙烯酸系、酚醛系、环氧系、乙烯吡啶系、脲醛系、氯乙烯系等;按树脂形态的不同可分为凝胶型和大孔型两种。另外,根据离子交换树脂所含官能团的性质又可分为强酸、弱酸、强碱、弱碱、螯合、酸碱两性和氧化还原型七类;按用途还可分为水处理用、药用、催化、脱色、分析用树脂以及核子级树脂等。

4.离子交换树脂不溶于一般的酸、碱溶液及许多有机溶剂,以交换、选择、吸收和催化等功能来实现除盐、分离、精制、脱色和催化等的应用,能广泛应用于电力、化工、冶金、医药、食品和核工业等部门,主要是制取软水和纯水、三废处理及分离精制药品等。由于离子交换反应是可逆的,因此离子交换树脂可以通过交换和再生反复利用。

技术实现要素:

5.本实用新型的目的在于提供一种较高的水回用率的膜过滤及含重金属废水净化系统。

6.为了实现上述目的,本申请采用的技术方案是一种高效的脱盐率和较高的水回用率、同时耗能更低的膜过滤及含重金属废水净化系统,包括:

7.微滤设备,用于对进入的废水进行过滤,用于得到第一废水和第一浓水/泥浆;

8.超滤设备,用于对第一废水进行过滤,用于得到第二废水和第二浓水;

9.纳滤设备,用于对第二废水进行过滤,用于得到第三废水和第三浓水;

10.反渗透设备,用于对第三废水进行处理,用于得到第四废水和第四浓水;

11.所述用于对废水进行过滤处理并联合处理的系统还包括对第一浓水/泥浆、第二浓水、第三浓水和第四浓水,至少对第三浓水和第四浓水分别加入离子交换树脂的树脂系统。

12.通过设置上述的膜过滤及含重金属废水净化系统,通过多级的过滤设备处理,结合上述的离子交换树脂对重金属进行附着

‑

清洗

‑

回收,利用离子交换树脂可以再生反复利

用的特点,使本膜过滤及含重金属废水净化系统具有较高的回收率,还降低了净化成本。

13.进一步地是,所述微滤设备为过滤精度1μm的过滤器;这里的过滤精度简称为过滤度,即以微米级颗粒计数的过滤效率。

14.进一步地是,所述树脂系统设置有树脂系统输入端、树脂系统输出端、再生液入口和再生液回收口;所述树脂系统输入端与后置过滤分离组的输出端连接;

15.所述树脂系统用于收集后置过滤分离组过滤产生的浓水并经过输出端排出;该树脂系统用于加入离子交换树脂与浓水中的镍或钴或铜吸附后通过向再生液入口输入再生液,再从再生液回收口回收与树脂吸附后的镍或钴或铜。

16.进一步地是,所述再生液入口连接有再生液罐,所述再生液罐通过循环泵与所述再生液回收口连接。

17.进一步地是,所述树脂系统输入端连接有除油装置,所述除油装置为原水经过该除油装置处理后使原水中油脂含量<5ppm的除油装置。这里的除油装置可以采用除油罐利用吸附法进行除油。

18.进一步地是,所述反渗透设备包括依次连接的第一级反渗透设备和第二级反渗透设备,所述第二级反渗透设备用于输出浓水的通道与第一级反渗透设备的入口连接,第一级反渗透设备用于输出浓水的通道与设备连接。

19.进一步地是,所述第一级反渗透设备为系统稳定回收率≥62%的反渗透设备;所述第二级反渗透设备为系统稳定回收率≥30%的反渗透设备。系统稳定回收率=处理前水/处理后水 *100%

20.进一步地是,所述反渗透设备为一级反渗透处理装置。

21.进一步地是,所述微滤设备的输出端与超滤设备的输入端之间设有换热器。

22.进一步地是,所述超滤设备的浓水输出管与所述微滤设备连接,用于对超滤设备产生的浓水再进行过滤。

23.进一步地是,所述微滤设备上设置有再生液输入管和用于回收再生液的再生液回收输出管,再生液输入管和再生液回收输出管通过再生液罐连接。

24.进一步地是,所述超滤设备的浓水输出端与微滤设备的输入端连接。

25.进一步地是,所述微滤设备的输入端连接有上清液储液槽。

26.下面结合附图和具体实施方式对本实用新型做进一步的说明。本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显。或通过本实用新型的实践了解到。

附图说明

27.构成本实用新型的一部分的附图用来辅助对本实用新型的理解,附图中所提供的内容及其在本实用新型中有关的说明可用于解释本实用新型,但不构成对本实用新型的不当限定。在附图中:

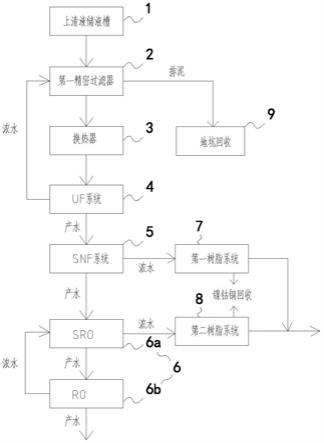

28.图1为用于说明本一种膜过滤及含重金属废水净化系统的一种实施方式的示意图;

29.图中标记:上清液储液槽1、第一精密过滤器2、换热器3、超滤膜过滤器4、纳滤膜过滤器5、反渗透膜分离处理装置6、第一反渗透处理系统6a、第二反渗透处理系统6b、第一除

重罐7、第二除重罐8、第二精密过滤器9、第三精密过滤器10、第三除重罐11、地坑12。

具体实施方式

30.下面结合附图对本实用新型进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。在结合附图对本实用新型进行说明前,需要特别指出的是:

31.本实用新型中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

32.此外,下述说明中涉及到的本实用新型的实施例通常仅是本实用新型一分部的实施例,而不是全部的实施例。因此,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

33.关于本实用新型中术语和单位。本实用新型的说明书和权利要求书及有关的部分中的术语“包括”以及它的任何变形,意图在于覆盖不排他的包含。

34.一种废水处理方法,本方法对废水的整体回收率达到30%以上,本方法对硫酸镍溶液这样的高盐废水进行处理,本方法包括以下操作步骤:

35.s1、收集废水;

36.s2、对收集的废水进行过滤处理,使过滤后浊度<1ntu;

37.s3、对过滤后的废水通过纳滤膜处理、反渗透膜分离处理,对产生的浓水加入重金属捕捉剂进行除重;

38.s4、对除重后的废水通过金属材料滤芯进行过滤后输出;

39.其中,进行除重后,使外排浓水络合除重后含镍、铜、钴任意一个或多个的组合持续稳定达到1mg/l以内,ph=6

‑

9;废水在40

‑

120bar压力下进行纳滤膜处理。

40.如图1,具体操作采用一种膜过滤及含重金属废水净化系统,包括:

41.第一精密过滤器2,用于对进入的废水进行过滤,用于使过滤后废水浊度<5ntu;

42.后置过滤分离组,该后置过滤分离组与精密过滤器连接,该后置过滤分离组主要由多个过滤装置串联组成;

43.除重罐,该除重罐用于收集后置过滤分离组过滤产生的浓水并加入除重剂与该浓水络合反应;

44.第二精密过滤器,用于对除重后的废水进行过滤并将过滤后的废水输出。

45.所述后置过滤分离组包括串联的超滤膜过滤器4、纳滤膜过滤器5、反渗透膜分离处理装置6;

46.所述超滤膜过滤器4、纳滤膜过滤器5、反渗透膜分离处理装置6任意一个或多个的浓水排出通道与所述除重罐连接。

47.超滤膜过滤器4采用的超滤(uf)是一种靠机械筛分原理来去除液体中杂质的技术,因为其对悬浮物、胶体、细菌和微生物有高效而稳定的截留效果,超滤是一种流体切向流动和压力驱动的过滤过程并按分子量大小来分离颗粒。超滤膜的孔径大约在0.002~0.1μm范围内。溶解物质和比膜孔径小的物质将能作为透过液透过滤膜,不能透过滤膜的物质被慢慢浓缩于排放液中。因此产水(透过液)将含有水、离子和小分子量物质,而胶体物质、

颗粒、细菌、病毒和原生动物将被膜去除。超滤膜处理装置对大肠杆菌的截留率为99.99%,ss的截留率为55~99.99%,cod的截留率为20~60%(考虑分子量)。保证出水sdi<3(100%时间),出水浊度<0.1ntu。

48.uf是利用膜的“筛分”作用进行分离的膜过程。在静压差的作用下,小于膜孔的粒子通过膜,大于膜孔的粒子则被阻拦在膜的表面上,使大小不同的粒子介以分离,其过滤精度较 mf更高,因而膜孔更小,实际的操作压力也比mf略高,一般为0.1~0.5mpa。

49.uf主要从液相物质中分离大分子物质(蛋白质、核酸聚合物、淀粉、天然胶、酶等)、胶体分散液(粘土、颜料、矿物料、乳液粒子、微生物)以及乳液(润滑脂、洗涤剂、油水乳液)。采用先与合适的大分子结合的方法也可以从水溶液中分离金属离子、可溶性溶质和高分子物质,以达到净化、浓缩的目的。

50.纳滤膜是介于反渗透及超滤之间。反渗透膜孔小于1nm,除水外其他无机盐均难透过;超滤膜孔径为10

‑

100nm,无机盐可以透过。应用于脱硝的纳滤膜的孔径接近于反渗透膜,这种膜经过特殊处理后,对硫酸钠等2价化合物有较高的截留率。

51.纳滤膜对离子有选择截流性,如对多价离子或负离子具有90%~99%的高截流率,对一价离子具有0~55%的较低截流率。经过预处理后的盐水经过高压泵提升压力后,进入膜装置。在高压状态下,大部分硫酸根离子被截留下来,氯离子和钠离子顺利通过膜,从而将一价的钠离子和

‑

1价的氯离子与

‑

2价的硫酸根分离,得到含有少量硫酸根的渗透液和含有较多硫酸根离子的浓缩液;

52.本实施方式中的纳滤膜的膜孔径为0.5

‑

1.0nm,允许1价离子(钠离子、氯离子)通过, 对

‑

2价硫酸根有比较好的截流作用。材料选用带有芳香结构的酰胺类,允许比较高的操作压力。这里纳滤膜优异的结构使得对硫酸根的排斥力十分稳定,保证操作的稳定性。

53.所述第一精密过滤器2和第二精密过滤器9的排泥通道均连接回收装置。这里的回收装置可以是挖掘的地坑12。

54.所述反渗透膜分离处理装置6包括依次连接的超级反渗透处理装置和反渗透处理装置,所述反渗透处理装置用于输出浓水的通道与超级反渗透处理装置的入口连接,超级反渗透处理装置用于输出浓水的通道与除重罐连接。经纳滤分离后的溶液进入反渗透处理系统进行循环浓缩,同时产水经过下一级反渗透进行净化。

55.第一精密过滤器2的输出端与超滤膜过滤器4的输入端之间设有换热器3。这里的换热器3可采用换热水管与第一精密过滤器2的输出端的管道换热即可。所述第一精密过滤器2 的输入端连接有上清液储液槽1。

56.上清液储液槽1的输入端连接对废水浓缩处理的浓缩机。

57.所述第一精密过滤器2的连接有反吹装置。所述超滤膜过滤器4、纳滤膜过滤器5、反渗透膜分离处理装置6任意一个或任意多个的输出端连接缓冲水箱,所述缓冲水箱通过反冲洗进水管道与所述超滤膜过滤器4、纳滤膜过滤器5、反渗透膜分离处理装置6任意一个或任意多个的输出端连接。

58.一种具体工艺步骤如下:

59.浓缩机输出的废水输送到上清液储液槽1,上清液储液槽1将废水输送到第一精密过滤器2过滤,经过第一精密过滤器2过滤后的液体输送经过换热器3换热后输送到uf系统即超滤膜过滤器4过滤,产生的浓水输再送到上清液储液槽1中,再次进行前述步骤。

60.uf系统过滤后的产水输送到snf系统即纳滤膜系统中过滤,snf系统产生的浓水输送到第一除重罐7中,加入除重剂除重,除重后的液体输送到第二精密过滤器9中过滤;snf系统的产水输送到sro系统即第一反渗透处理系统6a(超级反渗透处理装置)中处理,sro系统产生的浓水输送到第二除重罐8中,加入除重剂除重,除重后的液体输送到第二精密过滤器9(可以另设置单独的第三精密过滤器10)中过滤;sro系统的产水输送到ro系统即第二反渗透处理系统6b中处理,ro系统产生的浓水再输送到sro系统中处理,ro系统将产水输出。前述的第二精密过滤器9或第三过滤器将过滤后的液体可输送到废水厂或其他处理设施中处理。上述的第一精密过滤器2、第二精密过滤器9或第三过滤器均设置有通向地坑12的排泥通道。上述的一个除重罐即为一个缓冲水箱,在超滤膜过滤器4、纳滤膜过滤器5、反渗透膜分离处理装置6的输送端均配置缓冲水箱,在纳滤膜过滤器5、反渗透膜分离处理装置6 的输送端的缓冲水箱可作为除重罐使用。

61.除了上述的工艺步骤以外,还有一种实施方式,与上述实施方式不同的是,在上清液储液槽1与第一精密过滤器2之间同样设置第三除重罐11,uf系统产生的浓水输送到这里的第三除重罐11中,这样浓水都进入除重环节,经过两道工序的除重,更加可靠。

62.上述的精密过滤器采用金属材料滤芯对废水进行过滤,用于去除微细悬浮物或胶体粒子,使过滤后浊度<5ntu,用于去除的微细悬浮物或胶体粒子。所述金属材料滤芯为tial多孔材料金属滤芯。里的tial即钛铝(titanium aluminide),为金属间化合物。具有三种形态γ

ꢀ‑

tial、α2‑

ti3al和tial3。γ

‑

tial。γ

‑

tial具有优越的机械性能,密度低,只有4.0g/cm3。温度超过600度摄氏时的抗氧化和抗腐蚀能力仍很强。这里优选的采用γ

‑

tial。这样采用物理方法对固液两相进行分离,不需要添加化学药剂,不会引入杂质;tial多孔材料金属滤芯是刚性结构,其孔隙比布袋过滤器和砂滤罐更加均匀更加稳定,因此过滤精度高。

63.进行所述纳滤膜处理,使纳滤膜系统稳定回收率≥40%,经过纳滤膜处理得到的浓水加入重金属捕捉剂进行除重,除重后的液体采用金属材料滤芯过滤后输出。系统稳定回收率=净水 /原水*100%。

64.进行所述反渗透膜分离处理,使系统稳定回收率≥45%,经过纳滤膜处理得到的浓水加入重金属捕捉剂进行除重,除重后的液体采用金属材料滤芯过滤后输出。

65.本实施方式中,对各个工艺段水质进行估算,见下表:

66.[0067][0068]

上述的第一、二和三精密过滤器稳定产水浊度<5ntu,在清洗中,经配药清洗后,滤芯通量能恢复98%以上,则表面清洗效果良好,滤芯通量衰减较低。在试验时间内,连续运行设备本体未出现严重腐蚀。

[0069]

上述的uf系统即超滤膜过滤器产水浊度<1ntu。经配药清洗后,膜元件通量能恢复98%以上,表明清洗效果良好。在试验时间内,连续运行设备本体未出现严重腐蚀。

[0070]

上述的snf系统纳滤膜处理器,系统稳定回收率≥72%。本次连续运行试验过程中,清洗周期≥1个月。经配药清洗后,在同水质下膜元件通量能恢复至新膜98%,则表明清洗效果良好。在膜元件的衰减率测试中,经中试连续运行后进原水测试,测试同一进水水质下,同一运行压力下系统对各项离子拦截率。对水中离子拦截率变化均在合理范围内(实验前后对各项离子拦截率衰减<5%),污水对膜元件污染较低。在试验时间内,连续运行设备主要泵、阀门、仪表等未出现严重腐蚀。

[0071]

上述的sro系统即上述的第一反渗透处理系统,稳定回收率≥45%。本次连续运行试验过程中,清洗周期≥1个月。经配药清洗后,在同水质下膜元件通量能恢复至新膜98%,表明清洗效果良好。膜元件的衰减率测试中。经中试连续运行后进原水测试,测试同一进水水质下,同一运行压力下系统对各项离子拦截率。对水中离子拦截率变化均在合理范围内(实验前后对各项离子拦截率衰减<5%),污水对膜元件污染较低。在试验时间内,连续运行设备主要泵、阀门、仪表等未出现严重腐蚀。

[0072]

以上对本实用新型的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。基于本实用新型的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1