一种电镀生产自动清洗节水装置的制作方法

[0001]

本实用新型属于电镀设备技术领域,具体涉及一种电镀生产自动清洗节水装置及清洗方法。

背景技术:

[0002]

电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化,提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

[0003]

镀件清洗是电镀生产的重要环节,清洗效果不佳不仅会影响电镀质量,还会使下一道工序的镀液受到污染,现有的镀件清洗缺乏有效的自动控水手段,往往使用过量的清洗水,造成严重的水资源浪费,因此,合理有效的自动控水手段对解决水资源浪费问题至关重要。

[0004]

电导控水技术是通过调整清洗水电导率来实现清洗水供排水自动控制的一种方法,其工作原理是根据清洗水中电镀液的浓度与其电导率呈正相关,通过电导率传感器监控清洗水的中镀液浓度,当清洗水中电导率超过最大允许值时,开通供水阀供给新鲜水,当清洗水电导率低于设定值时,关闭电磁阀,停止供水,此方法可以改善供水阀开关的随意性,杜绝长流水现象的出现,目前,电导自动控水技术多应用于连续逆流清洗过程中。

[0005]

现有的电镀清洗装置对清洗水不能合理的循环利用,造成水资源大量浪费,亟需一种节约水资源且清洗效果好的镀件清洗装置。

技术实现要素:

[0006]

针对上述存在的问题,本实用新型提供了一种电镀生产自动清洗节水装置。

[0007]

本实用新型的技术方案是:一种电镀生产自动清洗节水装置,主要包括镀槽、与所述镀槽连通且连接处设有浓缩蒸发器的回收槽、多个依次连通的清洗槽、与各个电气元件电性连接的plc自动控制系统;

[0008]

所述镀槽和回收槽内均设有液位计,所述回收槽和多个清洗槽内均设有喷淋装置,位于两侧的所述清洗槽内分别设有电导率仪;

[0009]

所述浓缩蒸发器包括与所述回收槽连接的弱电解箱体、设于所述弱电解箱体内的弱电解元件、与所述弱电解箱体连通的热交换器、与所述热交换器连通以及内部套接有多个子箱体并形成多个浓缩腔的浓缩箱体,所述弱电解元件包括整流器、与所述整流器电性连接的阳极板、与整流器电性连接的阴极板,所述子箱体侧壁均匀设有多个通水孔,每个子箱体外部呈螺旋状设有加热圈以及每个子箱体底端均通过连接管与镀槽连通,浓缩箱体上端设有与热交换器连通的出风口,所述出风口处设有抽风机。

[0010]

进一步地,所述喷淋装置包括两两一对相对设于回收槽和清洗槽内且相对侧侧壁均匀设有多个雾化喷头的喷淋扣盘、将外部水源通过连接管抽至喷淋扣盘内并经多个所述雾化喷头喷淋至镀件表面的高压抽水泵、对水源进行加热的加热器,所述喷淋扣盘上远离

雾化喷头一侧设有与回收槽和清洗槽侧壁固定连接的剪叉架,通过剪叉架将喷淋扣盘与回收槽和清洗槽内壁连接,可根据镀件的大小调整两个相对的喷淋扣盘之间的距离,从而调整对镀件表面的喷淋距离,通过加热器对需要喷淋的液体进行加热,增加了清洗效果。

[0011]

进一步地,所述回收槽内设有高压吹脱装置,所述高压吹脱装置包括对外部气体进行过滤的过滤器、与所述过滤器通过连接管连接的高压抽气泵、一端与所述高压抽气泵连接以及另一端设有多个贯穿喷淋扣盘且延伸至外部的支管的喷气盘,多个所述支管末端设有多个喷气嘴,且多个所述喷气嘴两个为一组绕设与每个雾化喷头外围,通过喷气嘴的纯净高压气体将每个雾化喷头喷至镀件表面携带的液体和电镀液吹脱掉,进而减少后续清洗用水量,节能减排。

[0012]

进一步地,所述清洗槽包括清洗内壁、清洗外壁、设于所述清洗内壁外部的恒温加热器,所述清洗内壁、清洗外壁之间形成加热保温腔,所述加热保温腔内壁贴设有保温层,通过恒温加热器对每个清洗槽内的清洗液进行升温,增加清洗效果,提高清洗效率,增加装置的可靠性。

[0013]

进一步地,所述保温层的材质为橡塑保温材料,橡塑保温材料选用弹性闭孔弹性材料,耐寒,耐热,阻燃,防水,导热系数低的优良性能,不仅大大提高了保温效果,而且使用寿命长,安全可靠。

[0014]

进一步地,相邻两个清洗槽、清洗槽与回收槽之间以及回收槽与镀槽之间通过连接管连接,且连接处设有抽液泵、电子流量计以及电磁阀,通过抽液泵、电子流量计以及电磁阀的配合控制各个槽之间的水体流量,避免各个槽内因水流过大造成溢流或水流较小,影响镀件清洗效果。

[0015]

进一步地,plc自动控制系统包括与外部控制单元通过无线信号连接的plc 控制器、与所述plc控制器电性连接的触摸操作屏、与plc控制器电性连接的报警装置、与plc控制器电性连接且用于监视各个元件以及槽体内的工作情况的监控元件、各个电气元件电性连接的电源,通过plc自动控制系统对整个装置的工作流程进行集中控制,增加装置运行的稳定性以及智能性,同时,通过监控元件方便对各个元件以及槽体内的工作情况进行直观观察,方便快速照顾故障位置,减少工作人员的工作量,提高工作效率。

[0016]

进一步地,每个清洗槽内均设有射流搅拌装置,所述射流搅拌装置包括竖直设置在清洗槽内的通气管、对称分布且贯穿所述通气管侧壁的空心搅拌桨、将外部通过抽至通气管内的抽气泵,所述空心搅拌桨设有多个射流孔,且每个射流孔处设有旋转叶片,通过抽气泵将外部空气抽至通气管内,然后经空心搅拌桨上的多个射流孔流出,同时,在气流的作用下,带动旋转叶片转动对清洗液进行搅拌,避免因清洗液浓度不仅要造成电导率仪的检测误差。

[0017]

利用上述电镀生产自动清洗节水装置对镀件进行清洗时,具体过程如下:

[0018]

(1)当镀件放入回收槽时,plc控制器控制剪叉架上的液压杆工作,从而带动剪叉架延伸,将相对设置的两个喷淋扣盘靠近镀件,plc控制器控制高压抽水泵将外部水源通过连接管抽至喷淋扣盘内并经多个所述雾化喷头喷淋至镀件表面,对镀件表面镀液进行清洗,同时,plc控制器启动高压抽气泵将纯净高压气体将每个雾化喷头喷至镀件表面携带的液体和电镀液吹脱掉;

[0019]

(2)当镀件依次放入各个清洗槽时,plc控制器控制剪叉架上的液压杆工作,从而

带动剪叉架延伸,将相对设置的两个喷淋扣盘靠近镀件,plc控制器控制高压抽水泵将外部水源通过连接管抽至喷淋扣盘内并经多个所述雾化喷头喷淋至镀件表面,对镀件表面镀液进行进一步地清洗,清洗完毕后,plc控制器控制液压机工作,从而带动剪叉架压缩,将相对设置的两个喷淋扣盘远离镀件,然后将镀件取出即可;

[0020]

(3)利用电导率仪测定第一个和最后一个回收槽内电导率,当电导率仪检测到第一个清洗槽内的电导率增加幅度过快时,plc控制器可自动增加回收槽内喷淋装置的喷淋水量和高压吹脱装置的吹脱风量,当电导率仪检测最后一个清洗槽内的电导率浓度超过100us/cm时,将第一个清洗槽内的清洗液排出,然后将第二个清洗槽内的清洗液通过抽液泵抽至第一个清洗槽内,将第三个清洗槽内的清洗液通过抽液泵抽至第二个清洗槽内,依次类推,直至将最后一个清洗槽内的清洗液通过抽液泵抽至前一个清洗槽内,然后,向最后一个清洗槽内注入纯水;

[0021]

(4)在回收槽中收集了经过多级逆流漂洗的清洗水,该清洗水经过浓缩蒸发器后进入浓缩箱体,当清洗液进入浓缩箱体后,先进入最内部的子箱体,经最内部子箱体侧壁上的通水孔向外部扩散,然后由内之外依次通过各个子箱体内, plc控制器控制加热圈启动,对各个子箱体内的清洗液进行加热,加热后产生的蒸汽重新进入浓缩箱体内进行加热,当浓缩箱体内的清洗水的电导率与镀液所需浓度相同时,将该镀液注入镀槽重复使用。

[0022]

本实用新型的有益效果是:本实用新型提供一种电镀生产自动清洗节水装置,本实用新型具备以下的优点:

[0023]

1、本实用新型通过设置在镀槽和回收槽处设有浓缩蒸发器,对回收槽内回收的清洗水进行浓缩,浓缩液达到一定浓度后,然后重新排入镀槽内重新作为电镀液使用,通过上述方式重复利用水资源,减少镀件清洗用水量,绿色环保,节能减排。

[0024]

2、本实用新型通过设置喷淋装置对镀件表面的镀液进行清洗,同时利用高压吹脱装置对清洗后的镀件表面进行吹扫,通过高压吹脱和雾化喷淋的共同作用,大幅度减少镀件表面带出的镀液量和镀液浓度,当进行雾化喷淋时,可根据镀件的大小调整两个相对的喷淋扣盘之间的距离,从而调整对镀件表面的喷淋距离,通过加热器对需要喷淋的液体进行加热,增加了清洗效果。

[0025]

3、本实用新型通过在清洗槽内添加加热元件对清洗液进行加热升温,增加清洗效果,通过利用良好的保温层减少清洗液热量的散失,提高了清洗效率增加装置的可靠性。

[0026]

4、由于电镀生产过程中,清洗用水量远大于镀液挥发损失,因此本实用新型通过在镀槽、回收槽内均安装有液位计,plc自动控制系统可根据回收槽和镀槽的液位变化,自动控制浓缩蒸发器的蒸发量和雾化喷淋的喷淋水量,使镀槽和回收槽保持液位平衡,防止回收槽槽液过多而发生溢流。

[0027]

5、本实用新型通过在清洗槽内设置射流搅拌装置,对清洗液进行搅拌,避免因清洗液浓度不仅要造成电导率仪的检测误差。

附图说明

[0028]

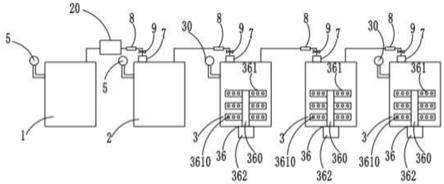

图1是本实用新型的结构示意图;

[0029]

图2是本实用新型的浓缩蒸发器的结构示意图;

[0030]

图3是本实用新型的喷淋装置在回收槽内的安装示意图;

[0031]

图4是本实用新型的清洗槽的内部结构示意图;

[0032]

图5是本实用新型的清清洗槽的内部结构示意图;

[0033]

图6是本实用新型的旋转叶片的结构示意图;

[0034]

图7是本实用新型的电气连接图。

[0035]

其中,1-镀槽、2-回收槽、20-浓缩蒸发器、200-弱电解箱体、201-弱电解元件、2010-整流器、2011-阳极板、2012-阴极板、202-热交换器、203-浓缩箱体、2030-子箱体、2031-浓缩腔、2032-通水孔、2033-加热圈、204-出风口、2040

-ꢀ

抽风机、21-高压吹脱装置、210-过滤器、211-高压抽气泵、212-喷气盘、2120

-ꢀ

支管、2121-喷气嘴、3-清洗槽、30-电导率仪、32-清洗内壁、33-清洗外壁、34

-ꢀ

恒温加热器、35-加热保温腔、350-保温层、36-射流搅拌装置、360-通气管、361

-ꢀ

空心搅拌桨、3610-射流孔、3611-旋转叶片、362-抽气泵、4-plc自动控制系统、 40-plc控制器、41-触摸操作屏、42-报警装置、43-监控元件、44-电源、5-液位计、6-喷淋装置、60-喷淋扣盘、600-雾化喷头、601-剪叉架、61-高压抽水泵、 62-加热器、7-抽液泵、8-电子流量计、9-电磁阀。

具体实施方式

[0036]

实施例1

[0037]

如图1所示的一种电镀生产自动清洗节水装置,主要包括镀槽1、与镀槽1 连通且连接处设有浓缩蒸发器20的回收槽2、三个依次连通的清洗槽3、与各个电气元件电性连接的plc自动控制系统4;

[0038]

镀槽1和回收槽2内均设有液位计5,回收槽2和三个清洗槽3内均设有喷淋装置6,位于两侧的清洗槽3内分别设有电导率仪30,其中,液位计5为sin-dp 超声波液位计,电导率仪30为科瑞达cct-5300e5310e5320e5320系列电导率仪;

[0039]

如图2所示,浓缩蒸发器20包括与回收槽2连接的弱电解箱体200、设于弱电解箱体200内的弱电解元件201、与弱电解箱体200连通的热交换器202、与热交换器202连通以及内部套接有3个子箱体2030并形成3个浓缩腔2031 的浓缩箱体203,弱电解元件201包括整流器2010、与整流器2010电性连接的阳极板2011、与整流器2010电性连接的阴极板2012,子箱体2030侧壁均匀设有20个通水孔2032,每个子箱体2030外部呈螺旋状设有加热圈2033以及每个子箱体2030底端均通过连接管与镀槽1连通,浓缩箱体203上端设有与热交换器202连通的出风口204,出风口204处设有抽风机2040,其中,整流器2010 为100-300a pwm高频风冷整流机,其中,加热圈2033是由盐城市科恩机械设备有限公司生产的陶瓷加热圈,热交换器202生产于上海庄华电热暖通设备有限公司;

[0040]

如图7所示,plc自动控制系统4包括与外部控制单元通过无线信号连接的 plc控制器40、与plc控制器40电性连接的触摸操作屏41、与plc控制器40 电性连接的报警装置42、与plc控制器40电性连接且用于监视各个元件以及槽体内的工作情况的监控元件43、各个电气元件电性连接的电源44,通过plc自动控制系统4对整个装置的工作流程进行集中控制,增加装置运行的稳定性以及智能性,同时,通过监控元件43方便对各个元件以及槽体内的工作情况进行直观观察,方便快速照顾故障位置,减少工作人员的工作量,提高工作效率,plc 控制器40型号为stm32单片机,其中,触摸操作屏41的型号为pws6a00t-p、报警装置42是型号为enr-sw的微机语言报警装置,监控元件43型号为wp8450 4mm,电源44是型号为

zxdu58 w121的电源柜;

[0041]

如图4所示,喷淋装置6包括两两一对相对设于回收槽2和清洗槽3内且相对侧侧壁均匀设有10个雾化喷头600的喷淋扣盘60、将外部水源通过连接管抽至喷淋扣盘60内并经10个雾化喷头600喷淋至镀件表面的高压抽水泵61、对水源进行加热的加热器62,喷淋扣盘60上远离雾化喷头600一侧设有与回收槽 2和清洗槽3侧壁固定连接的剪叉架601,通过剪叉架601将喷淋扣盘60与回收槽2和清洗槽3内壁连接,可根据镀件的大小调整两个相对的喷淋扣盘60之间的距离,从而调整对镀件表面的喷淋距离,通过通过加热器62对需要喷淋的液体进行加热,增加了清洗效果,其中,高压抽水泵61的型号为rfcs-75,加热器62为液体管道式加热器,剪叉架601型号为jlg 4394rt。plc自动控制系统 4内部各部件以及与外部各电学元器件之间的连接对于本领域技术人员来说,根据本领域基本常识便可知道,在此不做赘述。

[0042]

实施例2

[0043]

本实施例与实施例1基本相同,不同之处在于:

[0044]

如图3所示,回收槽2内设有高压吹脱装置21,高压吹脱装置21包括对外部气体进行过滤的过滤器210、与过滤器210通过连接管连接的高压抽气泵211、一端与高压抽气泵211连接以及另一端设有30个贯穿喷淋扣盘60且延伸至外部的支管2120的喷气盘212,30个支管2120末端设有多个喷气嘴2121,且30个喷气嘴2121两个为一组绕设与每个雾化喷头600外围,通过喷气嘴2121的纯净高压气体将每个雾化喷头600喷至镀件表面携带的液体和电镀液吹脱掉,进而减少后续清洗用水量,节能减排,其中,高压抽气泵211型号为2bh1510-7hh46,过滤器210是由国立集团生产的板式初效过滤器。

[0045]

实施例3

[0046]

本实施例与实施例2基本相同,不同之处在于:

[0047]

如图5所示,清洗槽3包括清洗内壁32、清洗外壁33、设于清洗内壁32 外部的恒温加热器34,清洗内壁32、清洗外壁33之间形成加热保温腔35,加热保温腔35内壁贴设有保温层350,通过恒温加热器34对每个清洗槽3内的清洗液进行升温,增加清洗效果,提高清洗效率,增加装置的可靠性,保温层350 的材质为橡塑保温材料,橡塑保温材料选用弹性闭孔弹性材料,耐寒,耐热,阻燃,防水,导热系数低的优良性能,不仅大大提高了保温效果,而且使用寿命长,安全可靠,其中,恒温加热器34型号为jr-12c。

[0048]

实施例4

[0049]

本实施例与实施例3基本相同,不同之处在于:

[0050]

如图1所示,相邻两个清洗槽3、清洗槽3与回收槽2之间以及回收槽2与镀槽1之间通过连接管连接,且连接处设有抽液泵7、电子流量计8以及电磁阀 9,通过抽液泵7、电子流量计8以及电磁阀9的配合控制各个槽之间的水体流量,避免各个槽内因水流过大造成溢流或水流较小,影响镀件清洗效果,其中,抽液泵7型号为mp-rm,电子流量计8型号为ldgc-mik。

[0051]

实施例5

[0052]

本实施例与实施例4基本相同,不同之处在于:

[0053]

如图1、6所示,每个清洗槽3内均设有射流搅拌装置36,射流搅拌装置36 包括竖直设置在清洗槽3内的通气管360、对称分布且贯穿通气管360侧壁的空心搅拌桨361、将外部

通过抽至通气管360内的抽气泵362,空心搅拌桨361设有20个射流孔3610,且每个射流孔3610处设有旋转叶片3611,通过抽气泵362 将外部空气抽至通气管360内,然后经空心搅拌桨361上的18个射流孔3610 流出,同时,在气流的作用下,带动旋转叶片3611转动对清洗液进行搅拌,避免因清洗液浓度不仅要造成电导率仪30的检测误差,其中,抽气泵362型号为 vp1500。

[0054]

利用上述电镀生产自动清洗节水装置对镀件的进行清洗时,具体过程如下:

[0055]

(1)当镀件放入回收槽2时,plc控制器40控制剪叉架601上的液压杆工作,从而带动剪叉架601延伸,将相对设置的两个喷淋扣盘60靠近镀件,plc 控制器40控制高压抽水泵61将外部水源通过连接管抽至喷淋扣盘60内并经10 个雾化喷头600喷淋至镀件表面,对镀件表面镀液进行清洗,同时,plc控制器 40启动高压抽气泵211将纯净高压气体将每个雾化喷头600喷至镀件表面携带的液体和电镀液吹脱掉;

[0056]

(2)当镀件依次放入各个清洗槽3时,plc控制器40控制剪叉架601上的液压杆工作,从而带动剪叉架601延伸,将相对设置的两个喷淋扣盘60靠近镀件,plc控制器40控制高压抽水泵61将外部水源通过连接管抽至喷淋扣盘60 内并经10个雾化喷头600喷淋至镀件表面,对镀件表面镀液进行进一步地清洗,清洗完毕后,plc控制器40控制液压机6010工作,从而带动剪叉架601压缩,将相对设置的两个喷淋扣盘60远离镀件,然后将镀件取出即可;

[0057]

(3)利用电导率仪30测定第一个和最后一个回收槽2内电导率,当电导率仪30检测到第一个清洗槽3内的电导率增加幅度过快时,plc控制器40可自动增加回收槽2内喷淋装置6的喷淋水量和高压吹脱装置21的吹脱风量,当电导率仪30检测最后一个清洗槽3内的电导率浓度超过100us/cm时,将第一个清洗槽3内的清洗液排出,然后将第二个清洗槽3内的清洗液通过抽液泵7抽至第一个清洗槽3内,将第三个清洗槽3内的清洗液通过抽液泵7抽至第二个清洗槽3 内,然后,向第三个清洗槽3内注入纯水;

[0058]

(4)在回收槽2中收集了经过三级逆流漂洗的清洗液,该清洗液经过浓缩蒸发器20时,首先,进入弱电解箱体200,利用阳极板2011与阴极板2012之间的弱电解回路对清洗液进行弱电解处理,去除清洗液中的杂质,然后经过热交换器202后进入浓缩箱体203,当清洗液进入浓缩箱体203后,先进入最内部的子箱体2030,经最内部子箱体2030侧壁上的通水孔2032向外部扩散,然后由内之外依次通过各个子箱体2030内,plc控制器40控制加热圈2033启动,对各个子箱体2030内的清洗液进行加热,加热后产生的蒸汽重新进入浓缩箱体203 内进行加热,当浓缩箱体203内的清洗液的电导率与镀液所需浓度相同时,将该镀液排入镀槽1重复使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1