一种沉淀池的制作方法

[0001]

本实用新型涉及污水处理领域,特别涉及一种沉淀池。

背景技术:

[0002]

沉淀池是应用沉淀作用去除水中悬浮物的一种构筑物,净化水质的设备。利用水的自然沉淀或混凝沉淀的作用来除去水中的悬浮物,因此,沉淀池在废水处理中被广为使用。

[0003]

公开号为cn204841049u的专利公开了一种新型反应沉淀池,包括第一反应沉淀池、第二反应沉淀池、进液口、搅拌电机、加药管、转轴、加热装置、第一排液管、过滤装置、第一阀门、第一水泵和第一排污口,所述第一反应沉淀池一侧上端设置有进液口,所述第一反应沉淀池上侧设置有搅拌电机,所述搅拌电机下侧设置有减速装置,所述减速装置下侧设置有转轴,所述转轴上设置有若干搅拌叶片,所述搅拌叶片设置有两列且关于转轴对称设置,所述第一反应沉淀池呈圆柱状且下侧一端设置有第一排污口。

[0004]

上述中的现有技术方案存在以下缺陷:当应用上述沉淀池时,将絮凝剂注入沉淀池内,并通过搅拌电机带动搅拌叶片对沉淀池内的污水进行搅拌,使得污水和药品快速混合。但是,搅拌叶片只能对水进行周向的搅拌,沿其轴向位置的水流无法被充分搅拌,从而降低絮凝效率,有待改进。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的是提供一种提高搅拌效率的沉淀池。

[0006]

本实用新型的上述技术目的是通过以下技术方案得以实现的:一种沉淀池,包括池体,所述池体的两相对内壁之间转动连接有两根转动轴,所述转动轴上套设有若干桨轮,两个所述转动轴上的桨轮的叶片倾斜方向相反,两个所述转动轴的一端均贯穿至池体外部,所述池体外壁设置有驱动两个转动轴同向转动的驱动机构;两个所述转动轴在沉淀池内呈上下平行排布,位于下方的所述转动轴内部设置有空腔,所述转动轴位于池体外侧的端部贯穿有与空腔相连通的进风孔,所述转动轴位于沉淀池内部的侧壁贯穿有若干与空腔内部相连通的气孔,每个所述气孔内设置有防止空腔内进水的单向阀,所述沉淀池侧壁设置有与进风孔相连通的送风机构。

[0007]

通过采用上述技术方案,应用上述沉淀池时,向沉淀池内注入污水,同时将絮凝剂投入到沉淀池内,并通过驱动机构带动两个转动轴和桨轮同步同向转动,对沉淀池内的污水进行搅拌,从而加速絮凝剂的溶解效率。由于桨轮的叶片呈涡轮状设置,使得桨轮周向转动时,对沉淀池内的水产生推力,从而使污水可以沿转动轴的轴向运动。由于两个转动轴上桨轮的叶片倾斜方向相反,桨轮周向转动的过程中,会对沉淀池内的水产生相反方向的推力,不仅能促进污水在转动轴圆周方向的相互运动,又能促进污水在转动轴轴向位置的相互运动,使得污水与絮凝剂的的混合更加充分,从而提高絮凝效率。

[0008]

通过送风机构将风箱内的空气吹入到转动轴内部的空腔,然后空气经过单项阀并从气孔中不断的排入到沉淀池内,配合桨轮将整个沉淀池内的污水充分翻搅,提高搅拌效率。单项阀可以防止桨轮不工作时,污水通过气孔倒灌回空腔内。

[0009]

通过上下平行布置的转动轴,可以有效增加桨轮对沉淀池的搅拌面积,实现沉淀池内污水和絮凝剂的充分混合。同时,由于带有空腔的转动轴位于下方位置,气体进入通过气孔排入到沉淀池内后快速上升,利用气体上升带动污水向上翻动,并配合桨轮将整个沉淀池内的污水充分翻搅,进一步提高搅拌效率。

[0010]

本实用新型的进一步设置为:所述池体的两相对内壁之间水平设置有一端开口的撒药管,所述撒药管高于沉淀池内污水的液面,所述撒药管的侧壁周向贯穿有若干与撒药管内部相连通的撒药孔,所述池体侧壁设置储药箱,所述储药箱上端开设有加药孔,所述储药箱靠近池体侧壁的下方位置贯穿有与储药箱内部相连通的送药孔,所述撒药管设有开口的一端贯穿池体侧壁并插入至送药孔内,所述储药箱侧壁设置有用于吹击储药箱内部的吹风装置。

[0011]

通过采用上述技术方案,当应用上述沉淀池时,向沉淀池内注入污水,并向储药箱内加入絮凝剂。通过送风机构将絮凝剂吹入到撒药管内,并将撒药管内的絮凝剂通过撒药孔喷出,从而使得絮凝剂均匀的撒落至搅拌区内,并与污水进行混合,从而提高污水与絮凝剂的混合效率。

[0012]

本实用新型的进一步设置为:所述送风机构包括设置于沉淀池外壁的风箱,所述风箱靠近池体的侧壁贯穿有通孔,位于下方位置的所述转动轴的端部插入至通孔内,所述通孔内嵌设有供转动轴转动连接的第一密封轴承,所述风箱侧壁贯穿有与风箱内部相连通的安装孔,所述风箱侧壁设置有与安装孔相连通的气泵。

[0013]

通过采用上述技术方案,通过设置结构简单、工作稳定的送风机构,实现其向空腔内送风的功能。由于转动轴与第一密封轴承转动连接,送风机构向转动轴内送风时,不影响桨轮的工作,从而提高送风机构的实用性。

[0014]

本实用新型的进一步设置为:所述吹风装置设置为贯穿风箱侧壁并与风箱内部相连通的吹风管,所述吹风管背离风箱的一端用于插入至加药孔内。

[0015]

通过采用上述技术方案,向储药箱内投入絮凝剂后,将吹风管的端部插入加药孔内,利用气泵产生的风吹击储药箱,将絮凝剂吹入到撒药管内,并将撒药管内的絮凝剂通过撒药孔喷出,实现絮凝剂的快速投料。通过与送风机构相连通的吹风装置,使得送风机构工作时,带动吹风装置的工作,提高联动性,同时节约驱动源,提高资源利用率。

[0016]

本实用新型的进一步设置为:所述驱动机构包括设置于池体外壁的电机,所述电机与位于上方位置的转动轴端部相连接,所述转动轴上套设有第一驱动轮,位于下方位置的所述转动轴上套设有第一从动轮,所述第一驱动轮与第一从动轮通过第一皮带联动连接。

[0017]

通过采用上述技术方案,通过电机带动转动轴和第一驱动轮转动,第一驱动轮通过第一皮带带动第一从动轮和另一个转动轴同步转动,从而实现两个转动轴和桨轮的同步同向转动。通过设置一个驱动机构同时带动两个转动轴进行同步转动,有效提高了资源利用率,从而提高沉淀池的实用性。

[0018]

本实用新型的进一步设置为:所述送药孔内嵌设有供撒药管设有开口的端部转动

连接的第二密封轴承,位于上方位置的所述转动轴上套设有第二驱动轮,所述撒药管上套设有第二从动轮,所述第二驱动轮与第二从动轮通过第二皮带联动连接。

[0019]

通过采用上述技术方案,通过电机带动转动轴和第二驱动轮转动,第二驱动轮通过第二皮带带动第二从动轮和撒药管同步转动。当撒药管转动的过程中产生离心力,絮凝剂通过撒药孔排出并受到离心力的作用下,使得絮凝剂可以洒落至沉淀池更远的地方,使得絮凝剂与污水的混合更加充分,进一步提高絮凝效率。

[0020]

本实用新型的进一步设置为:所述沉淀池的底壁的中心贯穿有开口,且所述沉淀区的底壁呈以开口处为最低端的倾斜状设置,所述沉淀区底壁设置有用于封闭其开口的盖板。

[0021]

通过采用上述技术方案,沉淀池工作时,由于沉淀区的底壁呈缩口状设置,对沉淀物具有良好的导向效果,使得沉淀物快速滑落至池底的缩口位置。当清理沉淀物时,沉淀物能够快速沿着倾斜的底壁下滑并从缩口处排出,防止沉淀物粘附在池底,从而影响沉淀池下一侧的沉淀效果,提高沉淀池的实用性。

[0022]

综上所述,本实用新型具有以下有益效果:

[0023]

1.通过设置轮旋方向相反的桨轮,使得桨轮在周向转动的过程中,会对沉淀池内的水产生相反方向的推力,不仅能促进污水在转动轴圆周方向的相互运动,又能促进污水在转动轴轴向位置的相互运动,使得污水与絮凝剂的的混合更加充分,从而提高絮凝效率;

[0024]

2.通过上下平行布置的转动轴,可以有效增加桨轮对沉淀池的搅拌面积,实现沉淀池内污水和絮凝剂的充分混合。同时,由于带有空腔的转动轴位于下方位置,气体进入通过喷风孔排入到沉淀池内后快速上升,利用气体上升带动污水向上翻动,并配合桨轮将整个沉淀池内的污水充分翻搅,进一步提高搅拌效率;

[0025]

3.通过送风机构将絮凝剂吹入到撒药管内,并将撒药管内的絮凝剂通过撒药孔喷出,从而使得絮凝剂均匀的撒落至搅拌区内,并与污水进行混合,从而提高污水与絮凝剂的混合效率。

附图说明

[0026]

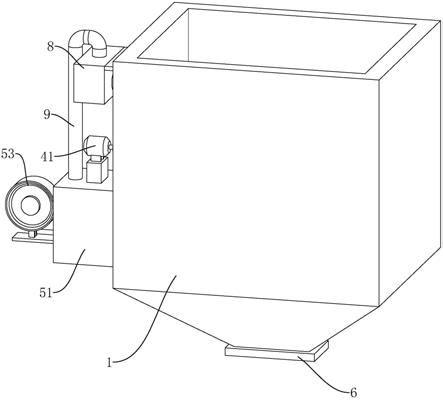

图1是实施例的结构示意图;

[0027]

图2是图1的内部结构示意图;

[0028]

图3是图2中a部分的局部放大示意图。

[0029]

附图标记:1、池体;2、转动轴;3、桨轮;4、驱动机构;41、电机;42、第一驱动轮;43、第一从动轮;44、第一皮带;5、送风机构;51、风箱;52、第一密封轴承;53、气泵;6、盖板;7、撒药管;8、储药箱;9、吹风装置;10、第二密封轴承;11、第二驱动轮;12、第二从动轮;13、第二皮带;15、进风孔;16、气孔;17、撒药孔;18、加药孔;19、送药孔;20、通孔;21、安装孔。

具体实施方式

[0030]

以下结合附图对本实用新型作进一步详细说明。

[0031]

如图1和图2所示,一种沉淀池,包括池体1,池体1的两相对内壁之间转动连接有两根转动轴2,两个转动轴2在沉淀池内呈上下平行排布,转动轴2上固定套设有若干桨轮3。两个转动轴2上的桨轮3的叶片倾斜方向相反,两个转动轴2的一端均贯穿至池体1外部,池体1

外壁固定连接有用于驱动两个转动轴2同向转动的驱动机构4。

[0032]

位于下方的转动轴2内部设置有空腔,转动轴2位于池体1外侧的端部贯穿有与空腔相连通的进风孔15。转动轴2位于沉淀池内部的侧壁贯穿有若干与空腔内部相连通的气孔16,每个气孔16内固定连接有防止空腔内进水的单向阀。沉淀池侧壁固定连接有与进风孔15相连通的送风机构5。

[0033]

沉淀池的底壁的中心贯穿有开口,且沉淀区的底壁呈以开口处为最低端的倾斜状设置,沉淀区底壁设置有用于封闭其开口的盖板6。

[0034]

应用上述沉淀池时,向沉淀池内注入污水,同时将絮凝剂投入到沉淀池内,并通过驱动机构4带动两个转动轴2和桨轮3同步同向转动,对沉淀池内的污水进行搅拌,从而加速絮凝剂的溶解效率。

[0035]

由于两个转动轴2上桨轮3的叶片倾斜方向相反,桨轮3周向转动的过程中,会对沉淀池内的水产生相反方向的推力,促进污水在转动轴2圆周和轴向位置的相互运动,使得污水与絮凝剂的的混合更加充分,从而提高絮凝效率。

[0036]

通过送风机构5将风箱51内的空气吹入到转动轴2内部的空腔,然后空气经过单项阀并从气孔16中不断的排入到沉淀池内。由于带有空腔的转动轴2位于下方位置,气体进入通过气孔16排入到沉淀池内后快速上升,利用气体上升带动污水向上翻动,并配合桨轮3将整个沉淀池内的污水充分翻搅,提高搅拌效率。

[0037]

由于沉淀区的底壁呈缩口状设置,对沉淀物具有良好的导向效果,使得沉淀物快速滑落至池底的缩口位置。当清理沉淀物时,沉淀物能够快速沿着倾斜的底壁下滑并从缩口处排出,防止沉淀物粘附在池底,提高沉淀池的实用性。

[0038]

如图2和图3所示,池体1的两相对内壁之间水平设置有一端开口的撒药管7,撒药管7高于沉淀池内污水的液面,撒药管7的侧壁周向贯穿有若干与撒药管7内部相连通的撒药孔17。

[0039]

池体1侧壁固定连接有储药箱8,储药箱8上端开设有加药孔18,储药箱8靠近池体1侧壁的下方位置贯穿有与储药箱8内部相连通的送药孔19。撒药管7设有开口的一端贯穿池体1侧壁并插入至送药孔19内,储药箱8侧壁设置有用于吹击储药箱8内部的吹风装置9。

[0040]

送风机构5包括设置于沉淀池外壁的风箱51,风箱51靠近池体1的侧壁贯穿有通孔20,位于下方位置的转动轴2的端部插入至通孔20内,通孔20内嵌设有供转动轴2转动连接的第一密封轴承52。

[0041]

风箱51侧壁贯穿有与风箱51内部相连通的安装孔21,风箱51侧壁设置有与安装孔21相连通的气泵53。吹风装置9设置为贯穿风箱51侧壁并与风箱51内部相连通的吹风管,吹风管背离风箱51的一端用于插入至加药孔18内。

[0042]

应用上述沉淀池时,向储药箱8内投入絮凝剂后,将吹风管的端部插入加药孔18内。气泵53将空气通过安装孔21吹入进风箱51内,一部分空气进入到转动轴2内部的空腔,然后空气经过单项阀并从气孔16中不断的排入到沉淀池内。

[0043]

另一部分空气通过送风管进入到储药箱8内,然后将絮凝剂吹入到撒药管7内,并将撒药管7内的絮凝剂通过撒药孔17喷出,从而使得絮凝剂均匀的撒落至搅拌区内,并与污水进行混合,从而提高污水与絮凝剂的混合效率。

[0044]

通过与送风机构5相连通的吹风装置9,使得送风机构5工作时,带动吹风装置9的

工作,提高联动性,同时节约驱动源,提高资源利用率。

[0045]

如图2和图3所示,驱动机构4包括设置于池体1外壁的电机41,电机41与位于上方位置的转动轴2端部相连接,转动轴2上套设有第一驱动轮42,位于下方位置的转动轴2上套设有第一从动轮43,第一驱动轮42与第一从动轮43通过第一皮带44联动连接。

[0046]

送药孔19内嵌设有供撒药管7设有开口的端部转动连接的第二密封轴承10,位于上方位置的转动轴2上套设有第二驱动轮11,撒药管7上套设有第二从动轮12,第二驱动轮11与第二从动轮12通过第二皮带13联动连接。

[0047]

通过电机41带动转动轴2和第一驱动轮42转动,第一驱动轮42通过第一皮带44带动第一从动轮43和另一个转动轴2同步转动,从而实现两个转动轴2和桨轮3的同步同向转动。

[0048]

电机41带动转动轴2和第二驱动轮11转动,第二驱动轮11通过第二皮带13带动第二从动轮12和撒药管7同步转动。当撒药管7转动的过程中产生离心力,絮凝剂通过撒药孔17排出并受到离心力的作用下,使得絮凝剂可以洒落至沉淀池更远的地方,使得絮凝剂与污水的混合更加充分。

[0049]

通过设置一个驱动机构4同时带动两个转动轴2、撒药管7进行同步转动,有效提高了资源利用率,从而提高沉淀池的实用性。

[0050]

具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1