用于曝气池不清空即能清淤泥砂的系统的制作方法

[0001]

本实用新型涉及废水处理领域,具体涉及一种用于曝气池不清空即能清淤泥砂的系统。

背景技术:

[0002]

百乐克工艺,是一种具有脱氮除磷功能的多级活性污泥污水处理系统。生化阶段主要由厌氧池,a/o池,二沉池,稳定池。a/o池曝气采用悬挂链曝气装置,池面漂浮可移动的通气链,链上挂着数个浮动的微孔曝气头。悬挂链端固定在曝气池两侧,悬挂链在水中可以蛇形运动,它自然的摆动可以起到有效的混合作用。曝气头距池底有一定距离,因进水含砂量高、滤池反冲洗含砂废水回流及设备故障等原因会造成池底泥砂不断淤积,泥位越来越高,从而堵塞曝气头,影响曝气效率,鼓风机超压运行,带来很大的安全生产隐患。

[0003]

采用百乐克工艺的污水处理厂通常采用土工膜作为防渗层,优质的土工膜使用年限分两种情况,如果土工膜常年外露受到紫外线暴晒的情况下使用寿命会缩短;如果长期深埋地下不外露,那么土工膜的使用年限可达10年到15年甚至更久。使用年限较长的污水厂曝气池底部的土工膜已出现老化现象。传统的清淤方式需要污水厂停产,同时放空曝气池,无法满足目前的环保生产要求。如果采用池底放泵抽吸的方法,又会破环防渗结构,带来不可估量的损失。本专利根据百乐克工艺的特点,发明一种针对曝气池不用停水的泥砂清淤方法,能广泛用于采用百乐克工艺类似曝气池构筑物的新、旧污水处理厂。

[0004]

传统的曝气池清淤方式为停水,将曝气池清空后进行泥砂清除,然而这种方法既不能满足目前国家、地方的环保生产要求,又会影响生产效益,同时还可能会破坏老化的土工膜防渗结构产生严重不良后果;随着池底泥砂淤积增多,泥位越来越高,泥位达到一定高度后会影响浮动曝气头的摆动,使曝气头摆动逐渐减小,泥砂聚集到曝气头的外侧,风机的压力不断升高,会给曝气系统带来巨大的负面影响。

技术实现要素:

[0005]

本实用新型的目的在于克服现有技术的不足,提供了一种用于曝气池不清空即能清淤泥砂的系统,解决运行时间长的采用百乐克工艺的污水处理厂中曝气池泥砂淤积的问题。

[0006]

为实现上述目的,本实用新型所设计一种用于曝气池不清空即能清淤泥砂的系统,所述系统设置在于曝气池上,它包括间隔设置在曝气池上的连接软管,每个连接软管上均间隔设置有多个吸砂单元,所述吸砂单元包括漂浮在曝气池水面上的中空浮板,所述中空浮板上设置有调节式通道支架,所述调节式通道支架上设置有三通管,中间吸砂单元的三通管两端均与连接软管连通,端部的吸砂单元的三通管一端均与连接软管连通,所述三通管底端连通有吸上软管,所述吸上软管垂直向下穿过中空浮板的中孔,并伸入曝气池底部,所述吸上软管底端连接有两端封闭的均孔吸砂管,所述均孔吸砂管底部间隔设置有吸砂孔;每个连接软管一端伸出曝气池均与外置管并连,所述外置管另一端连接有竖流清砂

装置。

[0007]

进一步地,所述竖流清砂装置包括清砂罐,所述清砂罐底部设置有砂斗,所述清砂罐顶部内壁上竖直设置有导流桶,所述导流桶伸入清砂罐中部,所述清砂罐与外置管连接,所述外置管一端伸入导流桶内,所述清砂罐上部内壁上设置有环形出水槽,所述环形出水槽底部连接有回流管,所述回流管由清砂罐罐壁伸出清砂罐,所述砂斗的斜壁连通有倾斜的除砂机。

[0008]

再进一步地,所述导流桶下方的清砂罐内设置有反射板。

[0009]

再进一步地,所述砂斗底部连接有放空管。

[0010]

再进一步地,所述清砂罐底部设置有支撑架。

[0011]

再进一步地,所述外置管上设置有螺杆泵(整体控制连接软管)。

[0012]

再进一步地,所述三通管底端设置有控制阀。

[0013]

再进一步地,所述均孔吸砂管距池底有10~15cm(防止损坏土工膜防渗层)。

[0014]

再进一步地,所述连接软管与外置管的连接端设置有软管控制阀。

[0015]

本实用新型的有益效果:

[0016]

1)本实用新型的用于曝气池不清空即能清淤泥砂的系统包括连接管路,阀门,吸砂单元,螺杆泵和竖流清砂设备;其中分支管道所用软管依百乐克工艺蓝水带构建,结构稳固,吸砂单元与曝气池原有的水下曝气头错开布置;水下曝气器可按原设计深度进行,提高了曝气效率,节能降耗;

[0017]

2)本实用新型的均孔吸砂管为两端封死,底部均匀开孔的硬质塑料管,顶部硬管三通竖向一侧向下与水下软管相连接,水平两侧与水面上软管连接,通过控制水下软管长度保证吸砂筒的水下高度(保持距池底一定安全距离,不会损坏土工防渗膜);吸砂单元由浮板控制不下沉,依曝气蓝水带所附的支部管道连接多个吸砂单元串联运行,不同支部管道在曝气池一侧并联连接,共用顶部的干管,通过阀门控制各单元操作,根据泥砂情况可按单条支部管道除砂,或者不同支部管道同时并联运行。

[0018]

4)本实用新型的螺杆泵位于并联后的干管位置,将吸砂单元中的泥水混合物通过软管抽吸泵送至竖流清砂设备。

[0019]

5)泥砂混合物从上部进水管进入,通过变频器或阀门调整流量,根据比重不同的原理使砂沉积到砂斗,之后通过砂水分离器分离出去,而活性污泥液位不断上升,流入集水槽,再通过回流管汇入曝气池系统,保证系统污泥浓度不下降;

[0020]

6)本实用新型稳定运行工况,提高系统的运行稳定性和安全性,确保出水稳定达标;

[0021]

7)本实用新型控制曝气池池容不再减少,提高系统的处理能力;

[0022]

8)本实用新型稳定系统的供气,稳定风机的运行压力,减少风机故障率,延长使用寿命。

[0023]

9)本实用新型使百乐克生化系统因底部泥砂过多造成系统无法运行甚至崩溃的风险得到控制,避免了极端恶劣事故的出现。

[0024]

综上所述,本实用新型在确保不伤害底部土工膜防渗结构的条件下,将泥位控制到不影响曝气头的摆动和增氧,同时随泥砂量的降低,池容及水深也得到保证,增强了系统的处理能力和氧气的传质效率。此外,整个清淤过程中曝气池正常运行,对污水厂的生产运

行完全无影响。

附图说明

[0025]

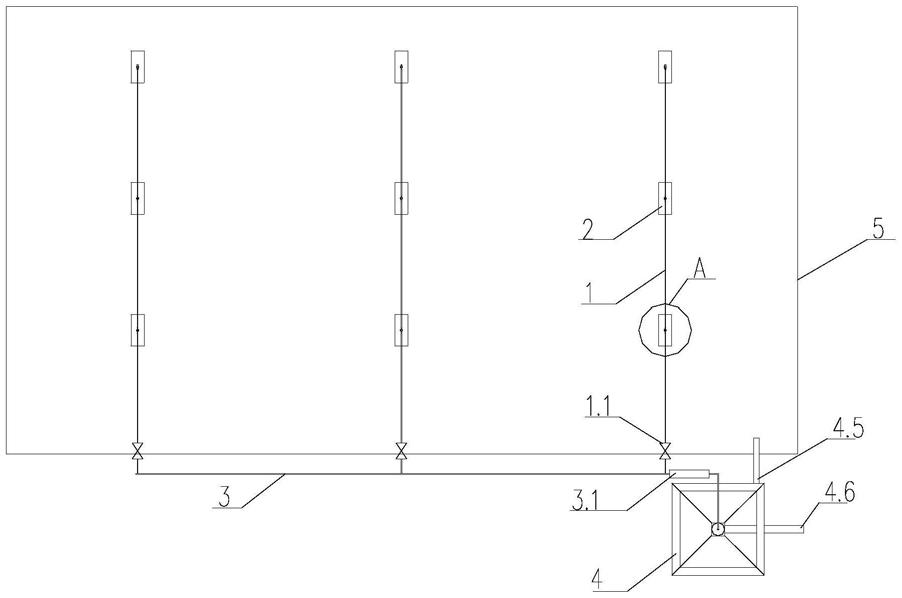

图1为用于曝气池不清空即能清淤泥砂的系统的结构图示意图;

[0026]

图2为图1中a的放大图;

[0027]

图3为图2中b的放大图;

[0028]

图4为竖流清砂装置的细节图;

[0029]

图中,连接软管1、软管控制阀1.1、吸砂单元2、中空浮板2.1、调节式通道支架2.2、三通管2.3、控制阀2.31、吸上软管2.4、均孔吸砂管2.5、吸砂孔2.51、外置管3、螺杆泵3.1、竖流清砂装置4、清砂罐4.1、支撑架4.11、砂斗4.2、导流桶4.3、环形出水槽4.4、回流管4.5、除砂机4.6、反射板4.7、放空管4.8、曝气池5。

具体实施方式

[0030]

下面结合附图和具体实施例对本实用新型作进一步的详细描述,以便本领域技术人员理解。

[0031]

如图1~4所示的用于曝气池不清空即能清淤泥砂的系统,系统设置在于曝气池5上,它包括间隔设置在曝气池上的连接软管1,每个连接软管1上均间隔设置有多个吸砂单元2,吸砂单元2包括漂浮在曝气池水面上的中空浮板2.1,中空浮板2.1上设置有调节式通道支架2.2,调节式通道支架2.2上设置有三通管2.3,中间吸砂单元2的三通管2.3两端均与连接软管1连通,端部的吸砂单元2的三通管2.3一端均与连接软管1连通,三通管2.3底端控制阀2.31并与吸上软管2.4连通,吸上软管2.4垂直向下穿过中空浮板2.1的中孔,并伸入曝气池底部,吸上软管2.4底端连接有两端封闭的均孔吸砂管2.5,均孔吸砂管2.5距池底有10cm;

[0032]

均孔吸砂管2.5底部间隔设置有吸砂孔2.51;每个连接软管1一端伸出曝气池均与外置管3并连,且连接软管1与外置管3的连接端设置有软管控制阀1.1;外置管3上设置有螺杆泵3.1,整体控制连接软管1;外置管3另一端连接有竖流清砂装置4;竖流清砂装置4包括清砂罐4.1,清砂罐4.1底部设置有支撑架4.11;清砂罐4.1底部设置有砂斗4.2,砂斗4.2底部连接有放空管4.8;清砂罐4.1顶部内壁上竖直设置有导流桶4.3,导流桶4.3伸入清砂罐4.1中部,清砂罐4.1与外置管3连接,外置管3一端伸入导流桶4.3内,导流桶4.3下方的清砂罐4.1内设置有反射板4.7;清砂罐4.1上部内壁上设置有环形出水槽4.4,环形出水槽4.4底部连接有回流管4.5,回流管4.5由清砂罐4.1罐壁伸出清砂罐4.1,砂斗4.2的斜壁连通有倾斜的除砂机4.6。

[0033]

上述用于曝气池不清空即能清淤泥砂的系统的工作过程:

[0034]

(1)经过实验确定不同吸砂单元2中软管长度,管路设备如图安装,使均孔吸砂管2.5距池底有10cm,防止损坏土工膜防渗层。

[0035]

(2)打开吸砂单元阀门和该支管阀门,第一次运行将干管灌水,开启螺杆泵3.1抽取泥砂。

[0036]

(3)更换吸砂单元时,开启目标吸砂单元阀门,再关闭前一个吸砂阀门,螺杆泵连续运行,或者根据吸砂量同一支管不同吸砂单元串联抽吸。

[0037]

(4)更换支管时,开启目标支管阀门,关闭前一条支管阀门,螺杆泵抽取泥砂混合物,吸砂后期可同时开启两支管阀门抽取。

[0038]

(5)调整泥砂混合物流量,使其进入竖流清砂装置时,砂粒沉降,活性污泥比重小,液位上涨流入集水槽,经回流管进入曝气系统。

[0039]

(6)抽吸一定时间后,关闭螺杆泵3.1;将砂斗内砂粒从中分离。

[0040]

其它未详细说明的部分均为现有技术。尽管上述实施例对本实用新型做出了详尽的描述,但它仅仅是本实用新型一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本实用新型保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1