一种氨氮污水处理系统的制作方法

1.本实用新型涉及污水处理技术领域,特别涉及一种氨氮污水处理系统。

背景技术:

2.氨氮是水污染因素中重要的污染物,主要来自城镇生活污水、各种工业废水及化学肥料和农家肥料等。水体中氮含量超标,不仅使水环境质量恶化,引起富营养化,还对人类以及动植物有严重危害。现有的污水处理站中氨氮废水的处理方法主要有吹脱法、化学沉淀法、折点氯化法、离子交换法、生物处理法、膜处理法等。

3.其中,折点氯化法是在氨氮废水中通入氯气后,生成的次氯酸将氨氮中的nh

4+

氧化成氮气。折点氯化法在理论上可以通过适当控制完全去除氨氮,但该方法与接触时间及氨、氯的初始比值有关,难以控制。

技术实现要素:

4.本申请的目的在于克服现有技术中所存在的上述不足,提供一种氨氮污水处理系统,采用氯气多次循环处理氨氮污水,并控制氨氮污水与氯气的接触时间和检测每次循环后的污水的氨氮含量,实现氨氮污水的折点氯化法处理的精确控制。

5.为了实现上述发明目的,本申请提供了以下技术方案:一种氨氮污水处理系统,与污水处理站的污水处理池连通,所述处理系统包括依次连接的氨氮污水储液设备、溶气槽、中转槽和废气处理设备;所述氨氮污水储液设备分别连通所述污水处理池和所述溶气槽;所述溶气槽分别连通所述中转槽和所述废气处理设备;所述污水处理池内装入的氨氮污水进入所述氨氮污水储液设备后依次流经所述溶气槽、中转槽回流至所述氨氮污水储液设备;设置有用于通入氯气的进气口;所述氯气来源于酸性蚀刻液电解过程中产生的氯气;所述中转槽安装有液位控制器;所述氨氮污水储液设备设置有用于监测氨氮废水的氨氮浓度的检测设备。

6.在上述技术方案中,中转槽内设置有液压控制器,控制中转槽内的水量,进而控制回流至氨氮污水储液设备中的氨氮污水量、溶气槽内的氨氮污水进水量;进而控制溶气槽内氯气的通入量与氨氮污水中氨氮量的比例,实现氯气与氨氮污水中氨氮量的比例控制;同时,氨氮污水储液设备上设置有氨氮含量检测设备,检测每次循环完成后的氨氮污水中的氨氮含量,实现这个氨氮污水循环过程的控制,使处理后氨氮污水达到处理要求。

7.此外,处理氨氮污水的氯气来自于酸性蚀刻液电解过程中产生的氯气,降低了酸性蚀刻液电解过程氯气的处理成本,也降低了氨氮污水处理过程中氯气成本。目前的印刷线路板的蚀刻工序中,酸性蚀刻是一种常见的蚀刻方式。酸性蚀刻主要是应用酸性氯化物蚀刻液来蚀刻覆铜板上的铜,同时应用循环电解的技术来电沉积蚀铜后的蚀刻液中的铜,以保证蚀刻液中的铜含量的平衡浓度。在电沉积铜的电化学反应中,铜离子在阴极被还原成金属铜,在阳极上则是氯离子被氧化,并以氯气的形式逸出电沉积体系。目前对电解尾气的处理方法主要是用氯化亚铁或硫代硫酸钠溶液等还原性物质吸收,处理效果虽好,但最

终产生大量废水需要另外处理,增加处理成本,也不利于环境保护。本申请文件采用酸性蚀刻液电解过程中产生氯气作为氨氮污水处理所需的氯气来源,降低了氨氮污水所需的氯气成本,同时也降低了酸性蚀刻液电解过程产生氯气处理所需的成本。

8.进一步地,所述氨氮污水储液设备包括第一储液罐和与第一储液罐连接的第二储液罐;所述第一储液罐连通所述污水处理池;所述第二储液罐分别连通所述中转槽和所述污水处理站;经过循环处理的氨氮污水通过所述第二储液罐回流至所述污水处理站;所述检测设备设置在所述第二储液罐上。所述处理系统采用第一储液罐和第二储液罐分开回流到污水处理站的氨氮污水和污水处理站排出的待处理的氨氮污水,保证了处理完成的氨氮污水能够达到回流标准,便于后续污水处理;同时,第一储液罐和第二储液罐的分开设置,可以调整整个处理系统中污水处理量,实现待处理氨氮污水添加和处理后氨氮污水的排出同时进行,使氨氮污水的处理循环持续进行。

9.进一步地,所述氨氮污水储液设备还包括污水收集池;所述污水收集池分别连通第二储液罐和污水处理站。所述污水收集池用于收集处理后的氨氮污水,便于处理后的氨氮污水成批次排回污水处理站,便于污水处理站后续污水处理。

10.进一步地,所述溶气槽包括依次连通的第一溶气缸和第二溶气缸;所述第一溶气缸连通所述氨氮污水储液设备且所述第一溶气缸在使用时通入氯气;所述第二溶气缸分别连通所述中转槽和所述废气处理设备;所述氯气依次通过所述第一溶气缸、第二溶气缸和所述废气处理设备。采用两个串联的溶气缸处理氯气,提高氯气的利用率和污水中氨氮被氧化量,减少循环次数。

11.进一步地,所述第一溶气缸和第二溶气缸均设置有用于通入氯气的入气口和用于通入氨氮污水的入水口;所述入气口的进气方向与所述入水口的进水方向均相向设置,且所述入气口进气方向与所述入水口的进水方向呈小于120

°

的钝角,使所述入气口进入的氯气与所述入水口进入的氨氮污水相互冲击,快速混合,并在第一溶气缸和第二溶气缸内形成涡流,使氯气与氨氮污水中的氨氮充分反映,无需另外设置搅拌装置。进一步地,所述废气处理设备包括吸收池、化气塔、废水收集池和加药装置;所述吸收池分别连通所述化气塔、废水收集池和所述加药装置;

12.所述溶气槽连通所述吸收池和所述中转槽;所述化气塔连通所述加药装置;所述废水收集池连通所述氨氮污水储液设备;所述溶气槽排出的气体依次通过所述吸收池、化气塔后排空;所述溶气槽排出的液体通过中转槽回流至所述氨氮污水储液设备或者依次通过吸收池、废水收集池回流至氨氮污水储液设备。

13.在上述技术方案中,所述加药装置用于加入可吸收氯离子和剩余氯气的化合物溶液或者混合物;避免剩余氯气排空污染环境。同时处理氯气后的废水会回流至氨氮污水储液设备,并可以随着处理后的氨氮污水进入污水处理站,进入后续污水处理,使酸性蚀刻液电解工艺氯气处理所产生的废水无需另外设置废水收集设备和废水排出管道。

14.进一步地,所述化气塔包括依次设置且相互连通的第一化气塔和第二化气塔;所述第一化气塔连通所述吸收池;所述第二化气塔连通所述废水收集池,所述第一化气塔和所述第二化气塔均连通所述加药装置,使氯气被吸收完全,使排出的气体符合排气标准。

15.进一步地,所述废气处理设备还包括中转池,所述中转池的输入端连通所述吸收池;所述中转池的输出端连通所述废水收集池;所述吸收池的液体通过所述中转池进入所

述废水收集池;所述中转池也设置有液位控制器,用于控制所述吸收池中的液位,保证氯离子和氯气的吸收效果。

16.进一步地,所述溶气槽和所述吸收池均设置有ph检测仪,通过 ph检测仪检测溶气槽和所述吸收池内的ph值,进而控制溶气槽的氨氮废水或氯气通入量、吸收池内的药物加入量,保证每次循环的氨氮污水的处理效果和保证氯离子、氯气的吸收。

17.进一步地,所述溶气槽和所述废气处理设备为酸性蚀刻电解气处理系统所采用的设备。即,所述溶气槽即为酸性蚀刻液电解工艺中所采用的用于收集氯气的容气缸、所述吸收池即为酸性蚀刻液电解工艺中用于吸收氯气的吸收池;所述化气塔即为酸性蚀刻液电解工艺中用于处理氯气的喷淋塔,通过酸性蚀刻液电解工艺中的既有设备,即可完成氯气的处理和氨氮污水的前期处理,减少氯气处理所需的药物,也可以降低氨氮污水设备的施工成本。

18.与现有技术相比,本实用新型的具有以下有益效果:

19.本申请公开了一种氨氮污水处理系统采用酸性蚀刻液电解工艺中既有的部分设备,包括容气缸、吸收池和喷淋塔等再结合中转槽、氨氮污水储液设备组成氨氮污水循环和氯气循环两条循环路径,实现氨氮污水的前期处理,同时也实现酸性蚀刻液电解中产生氯气处理,并充分利用和收集处理后形成的废水,降低了污水处理成本和酸性蚀刻液电解工艺中的氯气处理成本;此外,本申请文件所公开的氨氮污水处理系统设置控制液位的中转槽和可进行氨氮含量检测的氨氮污水储液设备,时刻监控整个循环系统内的氨氮污水处理情况,保证整个循环的有序进行,控制出水的氨氮含量,便于后续污水处理。

附图说明

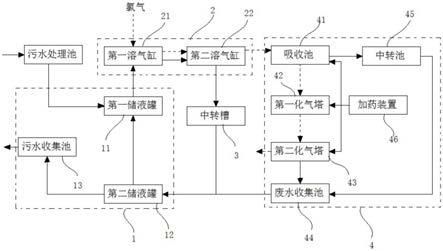

20.图1为本发明公开的一种氨氮污水处理系统的流程示意图;

21.图中标记:1

‑

氨氮污水储液设备,11

‑

第一储液罐,12

‑

第二储液罐,13

‑

污水收集池,2

‑

溶气槽,21

‑

第一溶气缸,22

‑

第二溶气缸, 3

‑

中转槽,4

‑

废气处理设备,41

‑

吸收池,42

‑

第一化气塔,43

‑

第二化气塔,44

‑

废水收集池,45

‑

中转池,46

‑

加药装置。

具体实施方式

22.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

23.本申请公开了一种氨氮污水处理系统,与污水处理站的污水处理池连通,参阅图1,所述处理系统包括依次设置的氨氮污水储液设备 1、溶气槽2、中转槽3和废气处理设备4;所述氨氮污水储液设备1 分别连通所述污水处理池和所述溶气槽2;所述溶气槽2分别连通所述中转槽3和所述废气处理设备4;所述污水处理池内装入的氨氮污水进入所述氨氮污水储液设备1后依次流经所述溶气槽2、中转槽3 回流至所述氨氮污水储液设备1;所述溶气槽2在使用时通入酸性蚀刻液电解过程中产生的氯气;所述中转槽3安装有液位控制器;所述氨氮污水储液设备1设置有用于监测氨氮废水的氨氮浓度的检测设备。

24.需要说明的是,所述氨氮污水储液设备1设置有进液口、出液口和回液口;所述进液口连通所述污水处理池;所述回液口可连通所述污水处理站。所述溶气槽2设置有进气

口、进水口和出水口;所述进水口连通所述氨氮污水储液设备1的出液口;使用时,所述进气口通入氯气。进气口位于溶气槽2的下部;进水口位于溶气槽2的上部。所述中转槽3设置有输入口和输出口;所述输入口连通所述溶气槽2 的出水口;所述输出口连通所述氨氮污水储液设备1的进液口。使用时,污水处理站中待处理的氨氮污水通过污水处理池进入氨氮污水储液设备1,然后经过氨氮污水储液设备1的出水口进入所述溶气槽2;同时酸性蚀刻液电解过程中产生的氯气从溶气槽2的进气口进入溶气槽2。氯气与氨氮污水在溶气槽2内产生如下反应:

25.cl2+h2o=hclo+hcl

26.nh

4+

+3hocl

→

n2↑

+5h

+

+3cl

‑

+3h2o

27.氨氮污水中的氨氮被氯气在水中生成的次氯酸氧化成氮气溢出,即可实现氨氮污水中氨氮的去除。经过处理的氨氮污水通过溶气槽2 的出水口进入中转槽3,再回流至氨氮污水储液设备1中,通过氨氮污水储液设备1中的检测设备,检测到氨氮污水中的氨氮含量,通过检测结果判断氨氮污水是否还需要进行氯气除氨氮处理,如果需要则氨氮污水继续进入溶气槽2内进行新一轮的氧化除氨氮;如果不需要,则回流至污水处理站中进行后续的污水处理。

28.需要说明的是,所述检测设备可以为总氮测定仪或者氨氮测定仪。由于在本申请中,氯气氧化氨氮生成氮气,会通过废弃处理设备逸散,因此通过总氮测定仪测试得到的数据也可以作为氨氮数据的变化数据。

29.需要说明的是,中转槽3内设置有液压控制器,控制中转槽3内的氨氮污水始终保持在合适的液位范围内,便于控制整个处理系统内的氨氮污水流速和流量、停留时间,同时也避免了中转槽3、溶气槽 2内的污水泵入、泵出过量,导致用于泵入或泵出氨氮污水的输送泵抽空。

30.在一些实施例中,再次参阅图1,所述废气处理设备4包括吸收池41、化气塔、废水收集池44和加药装置46;所述吸收池41连通所述化气塔和所述废水收集池44;所述化气塔连通所述废水收集池 44;所述废水收集池44连通所述氨氮污水储液设备1;所述溶气槽2 连通所述吸收池41和所述中转槽3;所述加药装置46连通所述吸收池41和所述化气塔;所述溶气槽2排出的气体依次通过所述吸收池 41、化气塔后排空;所述溶气槽2排出的液体通过中转槽3回流至所述氨氮污水储液设备1或者依次通过吸收池41、废水收集池44回流至氨氮污水储液设备1。

31.需要说明的是,所述加药装置46用于加入可吸收氯离子和剩余氯气的化合物溶液或者混合物;避免剩余氯气排空污染环境。同时处理氯气后的废水会回流至氨氮污水储液设备1,并可以随着处理后的氨氮污水进入污水处理站,进入后续污水处理,使酸性蚀刻液电解工艺氯气处理所产生的废水无需另外设置废水收集设备和废水排出管道。同时,所述加药装置46加入的药物为氢氧化钠溶液,其中所述氢氧化钠溶液浓度可以选用质量浓度为30%;所述氢氧化钠溶液用于吸收氯离子和氯气,生成了氯化钠和次氯酸钠。当生成的次氯酸钠回流到氨氮污水储液设备1中时,具有氧化性的次氯酸根会与氨氮污水中的氨氮反应,使整个氨氮污水储液设备1、溶气槽2、中转槽3形成的循环路线上均全程发生氨氮氧化反应,提高污水处理效果和氯气的利用率。

32.优选地,所述溶气槽2选用为酸性蚀刻电解气处理系统所设置的用于收集氯气的

容气缸;所述吸收池41选用为酸性蚀刻电解气处理系统所设置的用于氯气吸收的吸收池41;所述化气塔选用为酸性蚀刻电解气处理系统所设置的用于氯气处理的喷淋塔,并通过氢氧化钠溶液进行吸收剩余的氯气,使排出的气体满足排出条件。同时,在使用处理系统时,通过酸性蚀刻液电解工艺中的既有设备,即可完成氯气的处理和氨氮污水的前期处理,减少氯气处理所需的药物,也可以降低氨氮污水设备的施工成本。

33.在一些实施例中,所述溶气槽2的出水口和吸收池41、中转槽3 通过至少一个三通阀连通,溶气槽2的出水口可选择性的连通吸收池41和/或中转槽3,使包括溶气槽2、吸收池41、化气塔、废水收集池44和加药装置46的整个机构在不通入氨氮污水时也能正常适用于酸性蚀刻液电解工艺中,实现氯气吸收处理。

34.在一些实施例中,所述化气塔包括依次设置且相互连通的第一化气塔42和第二化气塔43;所述第一化气塔42连通所述吸收池41;所述第二化气塔43连通所述废水收集池44,所述第一化气塔42和所述第二化气塔43均连通所述加药装置46,使氯气被吸收完全,使排出的气体符合排气标准。

35.在一些实施例中,所述废气处理设备4还包括中转池45,所述中转池45的输入端连通所述吸收池41;所述中转池45的输出端连通所述废水收集池44;所述吸收池41的液体通过所述中转池45进入所述废水收集池44;所述中转池45也设置有液位控制器,用于控制所述吸收池41中的液位,保证氯离子、氯气的吸收效果和整个循环处理系统的正常运行。

36.在一些实施例中,所述氨氮污水储液设备1包括第一储液罐11 和与第一储液罐11连接的第二储液罐12;所述第一储液罐11连通所述污水处理池;所述第二储液罐12分别连通所述中转槽3和所述污水处理站;经过循环处理的氨氮污水通过所述第二储液罐12回流至所述污水处理站;所述检测设备设置在所述第二储液罐12上。所述处理系统采用第一储液罐11和第二储液罐12分开回流到污水处理站的氨氮污水和污水处理站排出的待处理的氨氮污水,保证了处理完成的氨氮污水能够达到回流标准,便于后续污水处理;同时,第一储液罐11和第二储液罐12的分开设置,可以调整整个处理系统中污水处理量,实现待处理氨氮污水添加和处理后氨氮污水的排出同时进行,使氨氮污水的处理循环持续进行。

37.需要说明的是,检测氨氮含量的检测装置设置在所述第二储液罐 12上,用于检测回流回第二储液罐12的氨氮污水的氨氮含量,进而便于判断回流的氨氮污水是再进行氨氮污水循环处理,还是回流至污水处理站。

38.在一些实施例中,所述氨氮污水储液设备1还包括污水收集池 13;所述污水收集池13分别连通第二储液罐12和污水处理站。所述污水收集池13用于收集处理后的氨氮污水,便于处理后的氨氮污水成批次排回污水处理站,便于污水处理站后续污水处理。

39.在一些实施例中,所述溶气槽2包括依次连通的第一溶气缸21 和第二溶气缸22;所述第一溶气缸21连通所述氨氮污水储液设备1 且所述第一溶气缸21在使用时通入氯气;所述第二溶气缸22分别连通所述中转槽3和所述废气处理设备4;所述氯气依次通过所述第一溶气缸21、第二溶气缸22和所述废气处理设备4。采用两个串联的溶气缸处理氯气,提高氯气的利用率和污水中氨氮被氧化量,减少循环次数。

40.需要说明的是,所述溶气槽2包括依次连接的第一溶气缸21和第二溶气缸22;所述第一溶气缸21和第二溶气缸22均分别设置有入气口、排气口、入水口和排水口;所述第一溶气缸21的入气口通入氯气。所述第一溶气缸21的出气口连通所述第二溶气缸22的入气口,

所述第一溶气缸21的入水口连通所述氨氮污水储液设备1的出液口,所述第一溶气缸21的排水口连通第二溶气缸22的入水口;所述第二容气缸的排水口连通所述中转槽3的输入口;所述第一溶气缸 21和所述第二溶气缸22的入水口均分别设置在所述第一溶气缸21 和所述第二溶气缸22的上部,所述第一溶气缸21和所述第二溶气缸 22的排水口均设置在所述第一溶气缸21和所述第二溶气缸22的下部;所述第一溶气缸21和所述第二溶气缸22的入气口均分别设置在所述第一溶气缸21和所述第二溶气缸22的下部,所述第一溶气缸 21和所述第二溶气缸22的排气口均分别设置在所述第一溶气缸21 和所述第二溶气缸22的上部。

41.在一些实施例中,所述第一溶气缸21和第二溶气缸22的入气口的进气方向与所述入水口的进水方向相向设置,且所述入气口进气方向与所述入水口的进水方向呈小于120

°

的钝角,使所述入气口进入的氯气与所述入水口进入的氨氮污水相互冲击,快速混合,并在第一溶气缸21和第二溶气缸22内形成涡流,使氯气与氨氮污水中的氨氮充分反映,无需另外设置搅拌装置。第一溶气缸21的入气口位于第一溶气缸21的下部,入水口位于第一溶气缸21的上部,入气口进入的气体气流方向是倾斜向上进入第一溶气缸21;入水口进入的水流方向是倾斜向下进入第一溶气缸21;气流方向和水流方向形成呈钝角,并在第一溶气缸21内形成气流和水流的相互冲击,使氯气和氨氮污水混合。同时,由于气流和水流呈钝角相互冲击,会在一定范围内形成涡流,使第一溶气缸21内的氯气和氨氮污水充分接触,使氨氮污水中的氨氮易被氯气氧化。同理,所述第二溶气缸22的入水口和入气口与第一溶气缸21大致相同,因此不再一一详述。

42.在一些实施例中,所述溶气槽2和所述吸收池41均设置有用于监测溶气槽2和吸收池41内ph值变化的ph检测仪,通过ph检测仪检测溶气槽2和所述吸收池41内的ph值,进而控制溶气槽2的氨氮废水或氯气通入量、吸收池41内的药物加入量,保证每次循环的氨氮污水的处理效果和保证氯离子、氯气的吸收。需要说明的是,所述吸收池41间断式输入浓度为30%的氢氧化钠溶液,使其ph值控制在不低于10.5,使吸收池41内保持碱性,使其具有良好的氯气吸收效果。所述溶气槽2内不加入氢氧化钠溶液,使氨氮污水中的氨氮与氯气充分反应,既可以降低氢氧化钠的使用量,也可以保证氨氮的处理效果。

43.需要说明的是,溶气槽2的排水口与吸收池41是不连通的,使氨氮污水不经过吸收池41,避免氨氮污水与氢氧化钠溶液混合。

44.优选地,所述喷淋塔内也设ph检测仪,用于监控喷淋塔内的ph 值,保证喷淋塔排出的气体符合气体排放标准。

45.以某地污水处理站中氨氮浓度为6000

‑

10000ppm、ph值达9

‑

11 的氨氮废水为例,以10m3/h输入第一溶气缸21,经过10

‑

14小时不断循环,氨氮废水值降至2500

‑

3000ppm,ph值达6

‑

7,酸性系统尾气处理的30%碱液使用量由原来的800

‑

1200l降至400

‑

600l。

46.以某地污水处理站中氨氮浓度为3000

‑

4500ppm、ph值达9

‑

11 的氨氮废水为例,经过6

‑

8小时不断循环,氨氮废水值降至600

‑

1000ppm,ph值达5

‑

7,酸性系统尾气处理的30%碱液使用量由原来的800

‑

1000l降至400

‑

600l。

47.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1