一种电芬顿有机废水深度处理装置的制作方法

[0001]

本实用新型涉及电化学技术废水处理技术领域,特别是一种电芬顿有机废水深度处理装置。

背景技术:

[0002]

随着我国工业技术的发展和民众生活水平的提高,各类废水的排放量逐年增加,化学成分日趋复杂,对环境危害极大。对于工业废水中降解的有机成分,目前缺乏有效的处理方法。现有技术多采用分离的处理方法,如反渗透、超滤、混凝沉淀、活性炭吸附等,此类方法并未彻底处理水中污染物,经浓缩后仍需二次处理,而且难以适应水质的波动。

[0003]

高级氧化(aops)技术为近年来发展较快的废水深度处理技术,在难降解有机废水处理领域广受关注,其中包括电芬顿技术。其原理是反应过程中产生的羟基自由基(

·

oh),利用

·

oh的高活性、无选择氧化性,实现难降解有机的矿化降解。因此,评价高级氧化技术水平的关键是

·

oh的产生效率。

[0004]

电芬顿技术是电絮凝和芬顿技术的结合,通过电解作用产生h2o2和fe

2+

,以上两种物质相作用,产生强氧化性的

·

oh,可无选择地氧化水中有机物,最终转化为co2和h2o。但现阶段电芬顿反应器的废水净化效率普遍不高,h2o2和

·

oh的产率都不高;而且需用无机强酸将废水ph调至酸性,以提高fe

2+

活性,芬顿反应结束后需投加碱性物质进行中和,因此工艺控制复杂,增加处理成本,同时还增加最终出水的盐分。

技术实现要素:

[0005]

针对上述缺陷,本实用新型的目的在于提出一种电芬顿有机废水深度处理装置,能提高h2o2和

·

oh的产率,从而提高有机物降解效率;并且无需投加酸、碱调节ph值,减少药剂成本。

[0006]

为达此目的,本实用新型采用以下技术方案:一种电芬顿有机废水深度处理装置,包括反应器、阳极板、阴极板和催化剂填料;

[0007]

所述反应器包括反应器壳体、进水管、出水管、进气管和微孔曝气管;

[0008]

所述进水管和所述出水管分别设于所述反应器壳体的两侧的外壁,使所述反应器壳体的内部与外界连通;

[0009]

所述反应器壳体的内部设有多个电解反应室,所述电解反应室之间通过隔板分隔,每个所述电解反应室之间通过通水口相互连通,所述通水口设于每个所述电解反应室的对角;

[0010]

每个所述电解反应室内表面设有多个微孔曝气管,多个所述微孔曝气管通过所述进气管并联连通;

[0011]

所述阳极板为钛合金电极板,所述阴极板为三维炭电极板;多个所述阳极板和多个所述阴极板插于所述电解反应室内,所述阳极板和所述阴极板交替平行正对排列,形成多个极板间隙,所述极板间隙填充有所述催化剂填料;所述阳极板通过阳极连接,所述阴极

板通过阴极连接;

[0012]

所述催化剂填料为铁炭中空微球填料。

[0013]

优选的,所述催化剂填料的填充率为10%-95%。

[0014]

优选的,所述反应器壳体由两个以上所述电解反应室通过串联或并联的方式相连接。

[0015]

优选的,所述微孔曝气管包括曝气段和密闭段,所述曝气段位于所述阴极板的正下方,所述微孔曝气管的其余位置为密闭段;所述曝气段具备曝气功能,所述密闭段不具备曝气功能;

[0016]

所述微孔曝气管的曝气段的长度与所述阴极板的长度一致,所述微孔曝气管的数量与所述阴极板的数量一致。

[0017]

优选的,每个所述通水口设有水流导板,每个所述水流导板的两端分别向相邻的所述电解反应室延伸,并且所述水流导板的长度等于所述阳极板的一端到所在电极反应室的相邻的一侧壁的距离。

[0018]

优选的,所述进水管设于位于所述反应器壳体首端的电解反应室的外壁上部,并且所述进水管设于位于所述反应器壳体首端的电解反应室的水流导板的对角位;

[0019]

所述出水管设于位于所述反应器壳体末端的电解反应室的外壁上部,并且所述出水管设于位于所述反应器壳体末端的电解反应室的水流导板的对角。

[0020]

优选的,所述阳极为石墨电极、钛合金电极、钛金属电极和镀金电极中的任意一种。

[0021]

优选的,所述阴极为碳毡电极、碳纤维电极、三维金属铜电极、三维金属铁电极和三维碳电极中的任意一种。

[0022]

优选的,单个所述电解反应室中所述阳极板和所述阴极板的总数为4-20片。

[0023]

优选的,所述阳极板和所述阴极板间的极板间隙为2-5cm。

[0024]

本实用新型的有益效果:所述电芬顿有机废水深度处理装置通过对有机废水的电解,能有效提高h2o2和

·

oh的产率,进而使废水净化的效率大大提高。

[0025]

控制所述待处理废水的ph值为6-9,采用水泵将待处理废水打入所述电芬顿废水深度处理装置,调节流量并保持稳定,启动电解电源装置调节电流强度,调节所述微孔曝气管的流量,并根据出水指标调节电流强度、进水速度、曝气速度等参数;待处理废水从所述进水管流进所述反应器壳体,然后按顺序通过各个所述通水口流经各个电解反应室,由于每个所述电解反应室内设有多个由所述阳极板和所述阴极板组成的极板间隙,待处理废水在进入每个所述电解反应室后,会按顺序流经各个所述极板间隙。通电后的所述阳极板和所述阴极板对待处理废水进行电解。通过全部所述电解反应室后,处理完的废水从所述出水管排出,完成废水处理。

[0026]

多个所述通水口分别设于每个所述电解反应室的对角,能确保所述待处理废水能经过全部所述电解反应室里的由所述阳极板和所述阴极板组成的极板间隙,使其能充分电解;

[0027]

空气通过所述进气管到达微孔曝气管,所述微孔曝气管把管中的空气输出到废水中产生气泡,带有空气的气泡与所述阴极板接触,发生反应,提高h2o2和

·

oh的产率。

[0028]

填充于所述极板间隙的催化剂填料与所述待电解废水充分接触,对废水电解起到

催化作用,提高h2o2和

·

oh的产率。

[0029]

催化剂填料采用固态的铁炭中空微球填料,所述铁炭中空微球填料中的微球的直径为0.5-30mm,具有面积大、催化效率高、使用寿命长的特点;铁炭中空微球填料的使用,可省去fe

2+

的投加,因此所述阳极可使用惰性电极,大幅延长所述阳极板的使用寿命;电解反应过程中无fe

2+

流失,大幅减少污泥的产量。另外,所述催化剂填料还可在ph为中性条件下使用,催化h2o2产生

·

oh;所述电解反应室无需加酸将体系调至酸性,反应结束后体系仍为中性,无需加碱调节,节约成本、避免化学药剂造成的二次污染、系统运行的安全系数高。

附图说明

[0030]

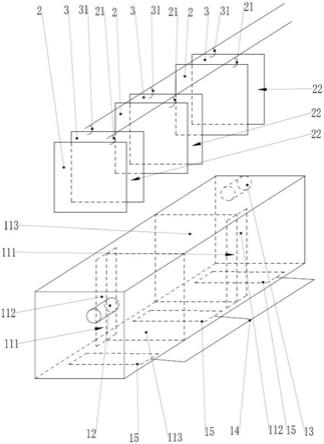

图1是本实用新型的一个实施例的结构示意图;

[0031]

图2是本实用新型的一个实施例的结构示意图;

[0032]

图3是本实用新型的一个实施例的结构示意图;

[0033]

其中:1反应器;2阳极板;3阴极板;11电解反应室;12进水管;13出水管;14进气管;15微孔曝气管;21阳极;22极板间隙;31阴极;111通水口;112水流导板;113隔板。

具体实施方式

[0034]

下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

[0035]

实施例1

[0036]

如图1-3所示,一种电芬顿有机废水深度处理装置,包括反应器1、阳极板2、阴极板3和催化剂填料;所述反应器1包括反应器壳体、进水管12、出水管13、进气管14和微孔曝气管15;所述进水管12和所述出水管13分别设于所述反应器壳体的两侧的外壁,使所述反应器壳体的内部与外界连通;所述反应器壳体的内部设有多个电解反应室11,所述电解反应室11之间通过隔板113分隔,每个所述电解反应室11之间通过通水口111相互连通,所述通水口111设于每个所述电解反应室11的对角;每个所述电解反应室11内表面设有多个微孔曝气管15,多个所述微孔曝气管15通过所述进气管14并联连通;所述阳极板2为钛合金电极板,所述阴极板3为三维炭电极板;多个所述阳极板2和多个所述阴极板3插于所述电解反应室11内,所述阳极板2和所述阴极板3交替平行正对排列,形成多个极板间隙22,所述极板间隙22填充有所述催化剂填料;所述阳极板2通过阳极21连接,所述阴极板3通过阴极31连接;所述催化剂填料为铁炭中空微球填料。

[0037]

所述电芬顿有机废水深度处理装置通过对有机废水的电解,能有效提高h2o2和

·

oh的产率,进而使废水净化的效率大大提高。

[0038]

控制所述待处理废水的ph值为6-9,采用水泵将待处理废水打入所述电芬顿废水深度处理装置,调节流量并保持稳定,启动电解电源装置调节电流强度,调节所述微孔曝气管15的流量,并根据出水指标调节电流强度、进水速度、曝气速度等参数;待处理废水从所述进水管12流进所述反应器1,然后按顺序通过各个所述通水口111流经各个电解反应室11,由于每个所述电解反应室11内设有多个由所述阳极板2和所述阴极板3组成的极板间隙22,待处理废水在进入每个所述电解反应室11后,会按顺序流经各个所述极板间隙22。通电后的所述阳极板2和所述阴极板3对待处理废水进行电解。通过全部所述电解反应室11后,处理完的废水从所述出水管13排出,完成废水处理。

[0039]

多个所述通水口111分别设于每个所述电解反应室11的对角,能确保所述待处理废水能经过全部所述电解反应室11里的由所述阳极板2和所述阴极板3组成的极板间隙22,使其能充分电解;

[0040]

空气通过所述进气管14到达微孔曝气管15,所述微孔曝气管15把管中的空气输出到废水中产生气泡,带有空气的气泡与所述阴极板3接触,发生反应,提高h2o2和

·

oh的产率。

[0041]

填充于所述极板间隙22的催化剂填料与所述待电解废水充分接触,对废水电解起到催化作用,提高h2o2和

·

oh的产率。

[0042]

催化剂填料采用固态的铁炭中空微球填料,所述铁炭中空微球填料中的微球的直径为0.5-30mm,具有面积大、催化效率高、使用寿命长的特点;铁炭中空微球填料的使用,可省去fe

2+

的投加,因此所述阳极21可使用惰性电极,大幅延长所述阳极板2的使用寿命;电解反应过程中无fe

2+

流失,大幅减少污泥的产量。另外,所述催化剂填料还可在ph为中性条件下使用,催化h2o2产生

·

oh;所述电解反应室11无需加酸将体系调至酸性,反应结束后体系仍为中性,无需加碱调节,节约成本、避免化学药剂造成的二次污染、系统运行的安全系数高。

[0043]

优选的,所述催化剂填料的填充率为10%-95%,所述催化剂填料能与废水和电极充分接触,提高电解效率。

[0044]

优选的,所述反应器壳体由两个以上所述电解反应室11通过串联或并联的方式相连接。

[0045]

在不同的废水处理需求下,可以选用不同数量的电解反应室11,并采用不同的组合方式组合。

[0046]

优选的,所述微孔曝气管15包括曝气段和密闭段,所述曝气段位于所述阴极板3的正下方,所述微孔曝气管15的其余位置为密闭段;所述曝气段具备曝气功能,所述密闭段不具备曝气功能;所述微孔曝气管15的曝气段的长度与所述阴极板3的长度一致,所述微孔曝气管15的数量与所述阴极板3的数量一致。

[0047]

所述微孔曝气管15的曝气段位于所述阴极板3的正下方,所述微孔曝气管15产生气泡后,气泡上升,与位于所述微孔曝气管15的曝气段正上方的阴极板3接触反应,而远离所述阴极板3的所述密闭段不会产生气泡,能节约资源。

[0048]

所述曝气段的长度与所述阴极板3的长度一致,所述微孔曝气管15的数量与所述阴极板3的数量一致,能增加所述气泡与所述阴极板3的接触面积,提高曝气效率及氧气的利用效率,使电解反应更加充分,提高h2o2和

·

oh的产率。

[0049]

优选的,每个所述通水口111设有水流导板112,每个所述水流导板112的两端分别向相邻的所述电解反应室11延伸,并且所述水流导板112的长度等于所述阳极板2的一端到所在电极反应室11的相邻的一侧壁的距离。

[0050]

所述水流导板112能使待处理废水正确流入所述阳极板2和所述阴极板3之间的极板间隙22。当每个所述水流导板112的长度等于所述阳极板2的一端到所在电极反应室11的相邻的一侧壁的距离时,所述水流导板112能引导待处理废水流入每个所述极板间隙22,使电解更加充分。

[0051]

优选的,所述进水管12设于位于所述反应器壳体首端的电解反应室11的外壁上

部,并且所述进水管12设于位于所述反应器壳体首端的电解反应室11的水流导板112的对角位;所述出水管13设于位于所述反应器壳体末端的电解反应室11的外壁上部,并且所述出水管13设于位于所述反应器壳体末端的电解反应室11的水流导板112的对角。

[0052]

所述待处理废水从进水管12进入位于所述反应器壳体首端的电解反应室11,经过位于所述反应器壳体首端的电解反应室11的所有极板间隙22后,通过所述水流导板112导流到下一个电解反应室11;所述待处理废水到达位于所述反应器壳体末端的电解反应室11,通过位于所述反应器壳体末端的电解反应室11的所有极板间隙22后,从所述出水管13排出,增加了电解时间以及待处理废水与所述阳极板2和所述阴极板3的接触面积,使电解更加充分。

[0053]

优选的,所述阳极21为石墨电极、钛合金电极、钛金属电极和镀金电极中的任意一种。石墨电极、钛合金电极、钛金属电极和镀金电极都是良好的现有的阳极材料。

[0054]

优选的,所述阴极31为碳毡电极、碳纤维电极、三维金属铜电极、三维金属铁电极和三维碳电极中的任意一种。碳毡电极、碳纤维电极、三维金属铜电极、三维金属铁电极和三维碳电极都是良好的现有的阴极材料。

[0055]

优选的,单个所述电解反应室11中所述阳极板2和所述阴极板3的总数为4-20片。数量为4-20片时,电解的效果最好。

[0056]

优选的,所述阳极板2和所述阴极板3间的极板间隙22为2-5cm。极板间隙22的间距为2-5cm时,电解的效果最好。

[0057]

实施例2

[0058]

本实施例为将实施例1的电芬顿有机废水深度处理装置应用于某石油废水的处理,该石油废水经生化、气浮处理后cod仍高达400-600mg/l。工艺参数:停留时间40min,所述电解反应室11的数量为10个,所述极板间隙22的间距为2cm,单个所述电解反应室11中所述阳极板2和所述阴极板3的总数为18片,铁炭中空微球填料的填充率为80%,所述阳极21为钛合金电极,所述阴极31为碳纤维电极,电流密度120a/m2,曝气量为7m3/方废水。最终出水cod稳定在40-50mg/l,实现该石油废水的有效处理,且出水无异味,色度良好。

[0059]

实施例3

[0060]

本实施例为将实施例1的电芬顿有机废水深度处理装置应用于某压缩机工厂废水处理,该废水经生化处理后cod为80mg/l左右。工艺参数:停留时间10min,所述电解反应室11的数量为2个,所述极板间隙22的间距为3cm,单个所述电解反应室11中所述阳极板2和所述阴极板3的总数为4片,铁炭中空微球填料的填充率为50%,所述阳极21为石墨电极,所述阴极31为碳毡电极,电流密度50a/m2,曝气量为2m3/方废水。本实施例最终出水cod稳定在40-50mg/l,实现该有机废水的有效处理,且出水无异味,色度良好。

[0061]

实施例4

[0062]

本实施例为将实施例1的电芬顿有机废水深度处理装置应用于某印染厂废水处理,该废水经生化处理后cod为120-150mg/l,色度为512倍。工艺参数:停留时间20min,所述电解反应室11的数量为4个,所述极板间隙22的间距为4cm,单个所述电解反应室11中所述阳极板2和所述阴极板3的总数为14片,铁炭中空微球填料的填充率为60%,所述阳极21为钛金属电极,所述阴极31为三维金属铁板,电流密度60a/m2,曝气量为4m3/方废水。本实施例最终出水cod稳定在40-50mg/l,色度为4-8倍,实现该印染废水的有效处理,且出水无异味。

[0063]

实施例5

[0064]

本实施例为将实施例1的电芬顿有机废水深度处理装置应用于某电镀工厂废水的处理,该废水经生化、气浮处理后cod为150mg/l左右。工艺参数:停留时间30min,所述电解反应室11的数量为20个,所述极板间隙22的间距为5cm,单个所述电解反应室11中所述阳极板2和所述阴极板3的总数为8片,铁炭中空微球填料的填充率为10%,所述阳极21为镀金电极,所述阴极31为三维金属铜电极,电流密度100a/m2,曝气量为7m3/方废水。本实施例最终出水cod稳定在40-50mg/l,实现该电镀废水的有效处理,且出水无异味,色度良好。

[0065]

实施例6

[0066]

本实施例为将实施例1的电芬顿有机废水深度处理装置应用于化学肥料工厂废水处理,该废水经生化处理后cod为500mg/l左右。工艺参数:停留时间40min,所述电解反应室11的数量为30个,所述极板间隙22的间距为2.5cm,单个所述电解反应室11中所述阳极板2和所述阴极板3的总数为20片,铁炭中空微球填料的填充率为95%,所述阳极21为钛合金电极,所述阴极31为三维碳电极,电流密度120a/m2,曝气量为4m3/方废水。本实施例最终出水cod稳定在50-60mg/l,实现该废水的有效处理,且出水无异味,色度良好。

[0067]

以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1