一种飞机刹车装置的汽缸座内腔清洗系统的制作方法

1.本申请涉及但不限于飞机机轮刹车装置内腔清洗技术领域,尤指一种飞机刹车装置的汽缸座内腔清洗系统。

背景技术:

2.盘式刹车装置是当前飞机广泛应用的一种飞机轮刹车装置,汽缸座是该型刹车装置其中一个主要构件。从液压传动角度看,汽缸座是多个做动筒的集成,通常安放有6~10个活塞,用来驱动刹车盘摩擦制动。汽缸座基本是一个环形板件,在一面围绕中心均匀布置有多个活塞孔,各活塞孔腔通过内部油道彼此联通。对于铸件,汽缸座内部油道是铸造出来的环形孔道,而对于锻件,汽缸座内部油道是机械加工钻削来的多边形孔道。汽缸座设有与外部交联的进油液压接口,即进油口,通过接管嘴与飞机刹车系统联接,用来向汽缸座提供油压。汽缸座进油口位于汽缸座端面,或位于汽缸座周缘侧面。汽缸座还设有排气口,需要用以排气、放油。排气口一般设置于刹车装置装机后处于汽缸座较高处的周缘侧面,也有设置于汽缸座端面。刹车时,安装在汽缸座活塞孔的活塞在液压力作用下伸出,推动压紧盘轴向移动,将动盘、静盘和承压盘紧压在一起,产生摩擦力矩,实现机轮刹车制动目的。解除刹车压力,活塞在回位弹簧作用下复位,动盘和静盘脱开,机轮松开刹车。

3.由于飞机刹车装置是液压刹车系统中一个死腔,使得液压油不能形成闭环回油路循环,汽缸座内腔(由活塞孔、活塞孔联通孔道构成的容腔)表面加工残留物如铝屑和油液中脏物对于使用电液伺服阀的飞机刹车系统危害很大,从使用实践中已经认识到,需要将飞机刹车装置纳入液压污染治理范围,在交付主机和装机前要对产品内腔进行清洗。现有技术存在的不足是没有用于飞机刹车装置的汽缸座内腔清洗系统,产品装配试验满足不了产品出厂和装机使用技术要求。在没有专用清洗设备情况下,清洗作业通常是借用飞机刹车装置性能试验台进行。具体做法是将飞机刹车装置进油口连接来油管路,将刹车装置排气口连接回油管路,做一定次数的加压和放压的刹车

‑

松刹车循环,再进行来油循环。上述对飞机刹车装置中汽缸座的清洗方式,不仅清洗效率低,而且清洗效果差,即使延长油液循环时间也满足不了技术要求,因为油液循环仅从一个固定口流出,汽缸座内腔脏物不能彻底冲洗出来。另外,油液取样操作不方便,拆卸管接头难免漏油,污染环境并可能污染取样,容易造成清洗结果检查误判。

技术实现要素:

4.为了解决上述技术问题,本实用新型实施例提供了一种飞机刹车装置的汽缸座内腔清洗系统,以解决现有技术中没有用于清洗飞机刹车装置汽缸座的专用清洗系统,从而导致产品装配试验难以满足产品出厂和装机使用技术要求的问题。

5.本实用新型实施例提供一种飞机刹车装置的汽缸座内腔清洗系统,包括:相连接的清洗液压子系统和清洗工装(34);

6.其中,所述清洗液压子系统包括:主泵源供油模块、脉动液压发生器模块、输出模

块和回油模块;

7.所述主泵源供油模块包括:用于存储油液的油箱(1),用于为清洗液压子系统提供液压压力和流量的油泵(3),用于过滤进入油泵(3)的液压油中赃物的油虑(2),调压阀(6),第一开关(14),第二开关(17);油泵(3)进油口经油虑(2)与油箱(1)管路连接,油泵(3)出油口经油泵出口单向阀(4)与调压阀(6)进油口管路连接,调压阀(6)回油口经调压开关(7)与油箱(1)管路连接,调压阀(6)出油口经第一开关(14)和第二开关(17)与二位四通电磁阀(22)进油口管路连接,调压阀(6)和调压开关(7)用于调节油泵(3)输出供油压力;

8.所述脉动液压发生器模块与第二开关(17)并联,包括:相连接的脉动液压发生器(18)和脉动液压发生器开关(16);所述脉动液压发生器模块,用于通过第二开关(17)控制向脉动液压发生器(18)供油或断开供油,在使用脉动液压发生器(18)时,第二开关(17)处于关闭位置,脉动液压发生器开关(16)处于开启位置;

9.所述输出模块包括:二位四通电磁阀(22),输出第一开关(32),输出第二开关(33)和输出短路开关(24);二位四通电磁阀(22)进油口与第二开关(17)输出端管路连接,其回油口经回油开关(27)、回油电磁阀(30)和回油油虑(31)通至油箱(1),二位四通电磁阀(22)第一负载口经输出第一开关(32)与清洗工装(34)管路连接,第二负载口经输出第二开关(33)与清洗工装(34)管路连接;二位四通电磁阀(22),用于控制流入和流出被清洗汽缸座(49)的液压油液方向,在未通电时,输出短路开关(24)并联在第一负载口和第二负载口管路上,用以将二位四通电磁阀(22)的第一负载口和第二负载口管路连通,在输出短路开关(24)开启状态下,输出第一开关(32)和输出第二开关(33)处于关闭位置;

10.所述回油模块包括:回油开关(27)、回油电磁阀(30)和回油油虑(31);回油开关(27)输入端与二位四通电磁阀(22)回油口管路连接,其输出端与回油电磁阀(30)进油口管路连接,回油电磁阀(30)出油口经回油油虑(31)通至油箱(1);回油开关(27)和回油电磁阀(30)用于控制回油和调节回油压力,回油油虑(31)用于滤除回油油液中的脏物;

11.所述清洗工装(34)包括:转接头(43),固定板(44),压板(45),螺栓(46),开关(47)和汇流管(48);

12.其中,转接头(43)数量与被清洗汽缸座(49)上活塞孔数量以及用于控制转接头(43)的开关(47)数量相同,转接头(43)安装在被清洗汽缸座(49)活塞孔内,用于将活塞孔腔连接到汇流管(48)管路,转接头(43)通过固定板(44)和压板(45)、螺栓(46)固定在被清洗汽缸座(49)上,转接头(43)端口经开关(47)与汇流管(48)管路连接;

13.所述清洗液压子系统的输出模块中的第一负载口和第二负载口分别与被清洗汽缸座(49)的汽缸座进油口(50)和清洗工装(34)的汇流管(48)连接。

14.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,所述清洗液压子系统中液压接口的供油口和回油口与清洗工装连接,用于向清洗工装提供用于清洗的油液;

15.所述清洗工装(34)固定安装在被清洗汽缸座(49)上,用于向被清洗汽缸座(49)提供油路选择,使得油液从汽缸座孔腔逐个流过,实现内腔逐段油路清洗。

16.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,所述清洗液压子系统还包括:辅助泵源供油模块和油液取样模块;

17.所述辅助泵源供油模块包括:手摇泵(8)和手摇泵出口单向阀(9);手摇泵(8)进油口经油虑(2)与油箱(1)管路连接,手摇泵(8)出油口经手摇泵出口单向阀(9)与调压阀(6)

出油口管路连接;辅助泵源供油模块,用于人工清洗和清洗前清洗工装(34)连接密封性检验;

18.所述油液取样模块包括:第一取样器部分和第二取样器部分;第一取样器部分包括:输入端与第二开关(17)输出端管路连接的第一取样器开关(20),进油口与第一取样器开关(20)输出端管路连接的第一取样器(21),第一取样器(21)出油口与油箱(1)管路连接;第二取样器部分包括:输入端连接在二位四通电磁阀(22)回油口与回油开关(27)之间管路上的第二取样器开关(26),进油口与第二取样器开关(26)输出端管路连接的第二取样器(28),以及将第二取样器(28)出油口连接到回油开关(27)输出端管路上的第二取样器单向阀(29)。

19.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,

20.所述油泵出口单向阀(4)通流方向为油泵(3)出油口流出方向,油泵出口单向阀(4)用于防止液压油反流回油泵(3);

21.所述手摇泵出口单向阀(9)通流方向为手摇泵(8)出油口流出方向,手摇泵出口单向阀(9)用于防止液压油反流回手摇泵(8);

22.所述第二取样器单向阀(29)开启方向沿第二取样器(28)出油口流出方向,第二取样器单向阀(29)用于防止清洗液压子系统回油倒流入第二取样器(28)。

23.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,所述脉动液压发生器模块中,

24.所述脉动液压发生器(18)包括:控制器(35)和比例电磁阀(36),比例电磁阀(36)进油口p与脉动液压发生器开关(16)管路连接,出油口l与第二开关(17)输出端管路连接,回油口r与油箱(1)管路连接;比例电磁阀(36)与控制器(35)电气连接,控制器(35)用于向比例电磁阀(36)发出脉动电流信号,使得比例电磁阀(36)按脉动电流信号输出脉动液压压力;或者,

25.所述脉动液压发生器(18)包括:控制器(35)和电液伺服阀(37),电液伺服阀(37)进油口p与脉动液压发生器开关(16)管路连接,出油口l与第二开关(17)输出端管路连接,回油口r与油箱(1)管路连接;电液伺服阀(37)与控制器(35)电气连接,控制器(35)用于向电液伺服阀(37)发出脉动电流信号,使得电液伺服阀(37)按脉动电流信号输出脉动液压压力;或者,

26.所述脉动液压发生器(18)包括:继电器(38)和电磁阀(39),电磁阀(39)进油口p1与脉动液压发生器开关(16)管路连接,出油口p2与第二开关(17)输出端管路连接;电磁阀(39)与继电器(38)电气连接,继电器(38)用于向电磁阀(39)发出接通

‑

断开脉动电流信号,使得电磁阀(39)按脉动电流信号输出脉动液压压力;或者,

27.所述脉动液压发生器(18)包括:继电器(38)、液电阀(40)、减压器(41)和减压器开关(42);减压器(41)进油口与减压器开关(42)输出端连接,经减压器开关(42)与脉动液压发生器开关(16)管路连接,减压器(41)出油口与液电阀(40)第一进油口p3管路连接,液电阀(40)第二进油口p4与减压器开关(42)输入端管路连接,并与脉动液压发生器开关(16)管路连接,液电阀(40)出油口p2与第二开关(17)输出端管路连接;液电阀(40)与继电器(38)电气连接,继电器(38)用于向电磁阀(39)发出接通

‑

断开脉动电流信号,使得电磁阀(39)按脉动电流信号输出脉动液压压力。

28.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,所述主泵源供油模块还包括以下配置中的至少一项:

29.所述油泵(3)出油口与调压阀(6)进油口之间管路上设置有蓄压器(5),用于稳压和减振;

30.所述第一开关(14)和所述第二开关(17)之间的管路上设置有精密油虑(15),该精密油虑(15)的过滤精度为3~10微米,用以滤除油液中细小脏物;

31.所述调压阀(6)出油口经溢流阀(10)与油箱(1)管路连接,用于在油泵(3)出油口压力过高时及时卸荷,防止损坏油泵(3)和清洗液压子系统的机件;

32.所述调压阀(6)出油口管路上设置有第一压力表(11),所述第二开关(17)输出端管路上设有第二压力表(19),用于指示供油管路液压压力;

33.设置有与所述第一开关(14)并联的流量计(13)和流量计开关(12),流量计(13)输入端经流量计开关(12)连接在调压阀(6)出油口管路上,出口端连接在第一开关(14)输出端。

34.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,所述回油模块还包括以下至少一项:

35.设置于二位四通电磁阀(22)回油口与回油开关(27)之间管路上的回油压力表(23),用以指示回油压力;

36.设置有反压作动筒(25),反压作动筒(25)进油口连接在二位四通电磁阀(22)回油口与回油开关(27)之间管路上。

37.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,

38.所述清洗液压子系统,用于在关闭输出第一开关(32)和输出第二开关(33),开启输出短路开关(24),断开液压负载情况下,关闭回油开关(27),开启回油电磁阀(30),打开第二取样器开关(26),对清洗液压子系统进行油液取样,以检验清洗液压子系统回油液压油污染度。

39.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,

40.所述清洗液压子系统,还用于在打开输出第一开关(32)和输出第二开关(33),关闭输出短路开关(24),接通液压负载情况下,关闭回油开关(27),开启回油电磁阀(30),打开第二取样器开关(26),对流经被清洗汽缸座(49)内腔的油液取样,以检验被清洗汽缸座(49)内腔液压油污染度。

41.可选地,如上所述的飞机刹车装置的汽缸座内腔清洗系统中,所述清洗工装(34)还包括:被清洗汽缸座(49)的汽缸座排气口(51)经开关(47)与汇流管(48)管路连接;

42.所述汽缸座清洗系统还包括:清洗支架,用于放置被清洗汽缸座(49),所述清洗支架包括架板(52)和支腿(53)。

43.本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统,通过合理的设置供压部分(即清洗液压子系统)和清洗工装,改变了现有技术没有飞机刹车装置汽缸座内腔清洗系统的不足,解决了产品生产中装配试验缺乏清洗设备的需要,使得装配的飞机刹车装置产品满足产品出厂和装机使用的技术要求;采用清洗工装迫使油液流经汽缸座每段油道,改变了现有技术清洗液主要流经汽缸座进油口和排气口之间的局部油道的冲刷清洗方式,使汽缸座内腔清洗不留死角,彻底消除汽缸座内腔污染源。本实用新型实施例中的供压

部分(即清洗液压子系统)既有恒定压力供压,也可提供脉动压力供压,既可单向清洗,也可换向清洗,可以适应不同清洗作业要求;清洗效果检查设有专门的液体取样器,方便化验检查;采用本实用新型实施例提供的专用的清洗液压子系统,具有切换油路和控制压力、流量以及油液取样等功能,操作方便,可完成现有各型号飞机刹车装置汽缸座内腔清洗作业,确保汽缸座内腔清洗洁净,满足飞机刹车系统污染控制要求。本实用新型实施例中汽缸座清洗系统的结构简单合理,清洗效率高,操作简便,具有明显的技术和经济使用效益,以往借用刹车装置性能试验台清洗,不仅操作拆卸麻烦,而且清洗效果差,有的产品即使延长时间花费好几天时间多次反复清洗,耗时耗能,工人轮班作业,浪费人力,仍满足不了汽缸座内腔污染控制要求,采用本实用新型实施例的汽缸座清洗系统执行清洗作业,一般一次一半天时间即可消除汽缸座内腔污染源,达到汽缸座内腔污染控制要求,清洗效率成倍提高。

附图说明

44.附图用来提供对本实用新型技术方案的进一步理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本实用新型的技术方案,并不构成对本实用新型技术方案的限制。

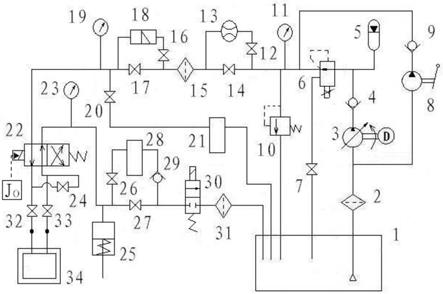

45.图1为本实用新型实施例提供的一种飞机刹车装置的汽缸座内腔清洗系统的结构示意图;

46.图2为本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统中一种清洗液压子系统的结构示意图;

47.图3为本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统中一种清洗工装的结构示意图;

48.图4为本实用新型实施例的清洗液压子系统中一种脉动液压发生器的结构示意图;

49.图5为本实用新型实施例的清洗液压子系统中另一种脉动液压发生器的结构示意图;

50.图6为本实用新型实施例的清洗液压子系统中又一种脉动液压发生器的结构示意图;

51.图7为本实用新型实施例的清洗液压子系统中又一种脉动液压发生器的结构示意图;

52.图8为本实用新型实施例的清洗工装中一种转接头的结构示意图;

53.图9为本实用新型实施例的清洗工装中另一种转接头的结构示意图;

54.图10为本实用新型实施例的清洗工装中一种固定板的结构示意图;

55.图11为本实用新型实施例的清洗工装中一种压板的结构示意图;

56.图12为本实用新型实施例的清洗工装中另一种压板的结构示意图;

57.图13为本实用新型实施例的清洗工装中又一种压板的结构示意图;

58.图14为本实用新型实施例提供的汽缸座清洗系统中一种清洗支架的结构示意图;

59.图15为图14所示清洗支架的三维结构示意图。

具体实施方式

60.为使本实用新型的目的、技术方案和优点更加清楚明白,下文中将结合附图对本实用新型的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

61.由于现有技术中没有用于清洗飞机刹车装置汽缸座的专用清洗系统,清洗作业通常是借用飞机刹车装置性能试验台进行,并且上述对飞机刹车装置的清洗方式,清洗效果差、且清洗效率低,因此,目前亟需提供一种飞机刹车装置的汽缸座内腔清洗系统,以改善清洗效果,提高作业效率和更方便操作,时产品装配试验满足产品出厂和装机使用的技术要求。

62.本实用新型解决技术问题的技术途径是:构建清洗液压子系统和清洗工装,形成飞机刹车装置的汽缸座清洗系统。该清洗液压子系统提供所需的油源,包括脉动压力源,提供油液取样器,提供换向清洗操纵装置

‑

电磁阀;该清洗工装提供油路选择,强迫油液从汽缸座孔腔逐个流过,实现不留死角清洗。

63.本实用新型提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

64.图1为本实用新型实施例提供的一种飞机刹车装置的汽缸座内腔清洗系统的结构示意图。如图1所示,本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统包括:相连接的清洗液压子系统和清洗工装34。

65.如图1所示飞机刹车装置的汽缸座内腔清洗系统中,清洗液压子系统中液压接口的供油口和回油口与清洗工装连接,用于向清洗工装提供用于清洗的油液;

66.清洗工装34固定安装在被清洗汽缸座上,用于向汽缸座提供油路选择,使得油液从汽缸座孔腔逐个流过,实现内腔逐段油路清洗。

67.图2为本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统中一种清洗液压子系统的结构示意图。如图2所示,本实用新型实施例中的清洗液压子系统可以包括:主泵源供油模块、脉动液压发生器模块、输出模块和回油模块。

68.如图2所示清洗液压子系统的结构中,本实用新型实施例中的主泵源供油模块包括:油箱1,油虑2,油泵3,调压阀6,第一开关14和第二开关17。该模块中,油箱1用于储存液压油,为油泵3提供油源;油泵3由电机驱动,为该子系统提供所需的液压压力和流量。该模块中,油泵3进油口与油箱1管路连接,油泵3出油口经油泵出口单向阀4与调压阀6进油口管路连接,油虑2连接在油泵3进油口与油箱1之间管路上,用于过滤进入油泵3的液压油中脏物。需要说明的是,油泵出口单向阀4通流方向为油泵3出油口流出方向,该单向阀4的作用是防止液压油反流回油泵3。

69.本实用新型实施例的主泵源供油模块中,调压阀6进油口与油泵3出油口管路连接,调压阀6回油口经调压开关7与油箱1管路连接,调压阀6出油口经第一开关14和第二开关17与二位四通电磁阀22进油口管路连接,该调压阀6和调压开关7用以调节油泵3输出供油压力。

70.可选地,在本实用新型实施例中,油泵3出油口与调压阀6进油口之间管路上可以设置有蓄压器5,用于稳压和减振。

71.实际应用中,可以在第一开关14和第二开关17之间管路上设置精密油虑15,该精

密油虑的过滤精度为3~10微米,用以滤除油液中细小脏物;本实用新型实施例中采用5微米精度的精密油虑15。

72.可选地,在本实用新型实施例中,调压阀6出油口管路上设有溢流阀10,该溢流阀10回油口与油箱1管路连接,当油泵3出油口压力过高时及时卸荷,防止损坏油泵3和清洗液压子系统的机件。

73.可选地,在本实用新型实施例中,调压阀6出油口管路上设置有第一压力表11,第二开关17输出端管路上设有第二压力表19,用于指示供油管路液压压力。

74.可选地,在本实用新型实施例中,设置有第一开关14并联的流量计13和流量计开关12,该流量计由流量计开关12控制,流量计13输入端经流量计开关12连接在调压阀6出油口管路上(即连接在第一开关14输入端),流量计13出口端连接在第一开关14输出端。本实用新型实施例中的流量计开关12为常闭状态,需要时,打开流量计开关12,关闭第一开关14,油液流经该流量计支路,检测供油流量。

75.如图2所示清洗液压子系统的结构中,本实用新型实施例中的脉动液压发生器模块包括:相连接的脉动液压发生器18和脉动液压发生器开关16。可以看出,本实用新型实施例中的该脉动液压发生器模块并联在第二开关17上,由第二开关17控制向脉动液压发生器18供油与断开供油;在使用脉动液压发生器18时,第二开关17处于关闭位置,脉动液压发生器开关16处于开启位置。

76.如图2所示清洗液压子系统的结构中,本实用新型实施例中的输出模块包括:二位四通电磁阀22,输出第一开关32,输出第二开关33和输出短路开关24;二位四通电磁阀22进油口与第二开关17输出端管路连接,二位四通电磁阀22回油口与回油开关27管路连接,并经回油开关27、回油电磁阀30和回油油虑31通至油箱1,二位四通电磁阀22第一负载口与输出第一开关32管路连接,二位四通电磁阀22第二负载口与输出第二开关33管路连接,二位四通电磁阀22第一负载口经输出第一开关32清洗工装34管路连接,第二负载口经输出第二开关33与清洗工装34管路连接。在具体实现中,第一负载口和第二负载口分别与被清洗汽缸座49的汽缸座进油口50和清洗工装34的汇流管48连接,参见附图3。

77.本实用新型实施例中的二位四通电磁阀22,用于控制流入和流出被清洗汽缸座的液压油液方向;该二位四通电磁阀22由换向控制继电器jo控制;在未通电时,输出短路开关24并联在二位四通电磁阀22第一负载口和第二负载口管路上,用以将二位四通电磁阀22第一负载口和第二负载口管路连通;在输出短路开关24开启情况下,输出第一开关32和输出第二开关33处于关闭位置;关闭输出第一开关32和输出第二开关33,断开负载,开启输出短路开关24,用以使清洗液压子系统油液循环清洁。

78.如图2所示清洗液压子系统的结构中,本实用新型实施例中的回油模块包括:回油开关27、回油电磁阀30和回油油虑31;回油开关27输入端与二位四通电磁阀22回油口管路连接,回油开关27输出端与回油电磁阀30进油口管路连接,回油电磁阀30出油口与回油油虑31管路连接,经回油油虑31通至油箱1。本实用新型实施例中,可以在二位四通电磁阀22回油口与回油开关27之间管路上设有回油压力表23,用以指示回油压力。另外,回油开关27和回油电磁阀30用于控制回油和调节回油压力,回油油虑31用于滤除回油油液中的脏物。

79.可选地,在本实用新型实施例中,回油管路上还可以设有反压作动筒25,作为液压负载和调节回油压力用;反压作动筒25进油口连接在二位四通电磁阀22回油口与回油开关

27之间管路上。

80.进一步地,如图2所示清洗液压子系统的结构中,还可以包括:辅助泵源供油模块和油液取样模块。

81.如图2所示清洗液压子系统的结构中,本实用新型实施例中的辅助泵源供油模块包括:手摇泵8和手摇泵出口单向阀9;手摇泵8进油口与油箱1管路连接,具体是经油虑2与油箱1管路连接,手摇泵8出油口经手摇泵出口单向阀9与调压阀6出油口管路连接。该辅助泵源供油模块,用于人工清洗和清洗前清洗工装34连接密封性检验。

82.需要说明的是,本实用新型实施例中手摇泵出口单向阀9通流方向为手摇泵8出油口流出方向,手摇泵出口单向阀9用于防止液压油反流回手摇泵8。

83.如图2所示清洗液压子系统的结构中,本实用新型实施例中的油液取样模块包括:第一取样器部分和第二取样器部分;第一取样器部分用以检测系统供油油液的污染度水平,第二取样器部分用以检测系统回油油液和流出被清洗汽缸座内腔的油液的污染度水平。

84.本实用新型实施例中的第一取样器部分包括:第一取样器21和第一取样器开关20,该第一取样器开关20连接在第二开关17输出端管路上,该第一取样器21进油口与第一取样器开关20输出端管路连接,该第一取样器21出油口与油箱1管路连接;在进行取样时,第一取样器开关20处于开启状态。

85.本实用新型实施例中的第二取样器部分包括:第二取样器28和第二取样器开关26,该第二取样器开关26连接在二位四通电磁阀22回油口与回油开关27之间管路上,该第二取样器28进油口与第二取样器开关26输出端管路连接,第二取样器28出油口经第二取样器单向阀29连接在回油开关27输出端管路上,第二取样器单向阀29开启方向沿着第二取样器28出油口流出方向,第二取样器单向阀29用以防止系统回油倒流入第二取样器28。为此目的,第二取样器单向阀29可用开关代替;本实用新型实施例采用第二取样器单向阀29;取样时,回油开关27关闭,回油电磁阀30则开启,第二取样器开关26处于开启位置。

86.采用本实用新型上述实施例中的清洗液压子系统执行清洗作业时,在关闭输出第一开关32和输出第二开关33,开启输出短路开关24,断开液压负载情况下,关闭回油开关27,开启回油电磁阀30,打开第二取样器开关26,对清洗液压子系统进行油液取样,以检验清洗液压子系统回油液压油污染度。

87.另外,在打开输出第一开关32和输出第二开关33,关闭输出短路开关24,接通液压负载情况下,关闭回油开关27,开启回油电磁阀30,打开第二取样器开关26,对流经被清洗的汽缸座内腔的油液取样,以检验被清洗的汽缸座内腔液压油污染度。

88.如图3所示,为本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统中一种清洗工装的结构示意图。

89.本实用新型实施例的清洗工装34可以包括:转接头43,固定板44,压板45,螺栓46,开关47和汇流管48。其中,转接头43安装在被清洗汽缸座活塞孔,用以将活塞孔腔连接到汇流管48管路。转接头43通过固定板44和压板45、螺栓46固定在被清洗汽缸座上;转接头43数量与被清洗汽缸座49上活塞孔数量相同;转接头43端口与开关47管路连接,该开关47与汇流管48管路连接;转接头43端口设有开关47,以控制该转接头与汇流管48的连通;在清洗作业中,仅开启一个开关47,其余开关47处于关闭位置;开关47数量与转接头43数量相符;转

接头43和开关47是实现本实用新型逐段油路高效清洗的核心零件。另外,图2所示清洗液压子系统的输出模块中的第一负载口和第二负载口分别与被清洗汽缸座49的汽缸座进油口50和清洗工装34的汇流管48连接。

90.本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统,包括清洗液压子系统和清洗工装,该清洗液压子系统提供所需的油源,该清洗工装用于固定被清洗汽缸座并提供油路选择,强迫油液从汽缸座孔腔逐个流过,实现内腔逐段油路清洗;该清洗液压子系统的液压接口供油口和回油口与清洗工装连接;另外,清洗液压子系统包括主泵源供油模块、辅助泵源供油模块、脉动液压发生器模块、输出模块、回油模块、油液取样模块等;清洗工装包括转接头、固定板、压板、螺栓、开关和汇流管;该清洗系统还可以包括清洗支架,该支架包括架板和支腿。

91.本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统,通过合理的设置供压部分(即清洗液压子系统)和清洗工装,改变了现有技术没有飞机刹车装置汽缸座内腔清洗系统的不足,解决了产品生产中装配试验缺乏清洗设备的需要,使得装配的飞机刹车装置产品满足产品出厂和装机使用的技术要求;采用清洗工装迫使油液流经汽缸座每段油道,改变了现有技术清洗液主要流经汽缸座进油口和排气口之间的局部油道的冲刷清洗方式,使汽缸座内腔清洗不留死角,彻底消除汽缸座内腔污染源。本实用新型实施例中的供压部分(即清洗液压子系统)既有恒定压力供压,也可提供脉动压力供压,既可单向清洗,也可换向清洗,可以适应不同清洗作业要求;清洗效果检查设有专门的液体取样器,方便化验检查;采用本实用新型实施例提供的专用的清洗液压子系统,具有切换油路和控制压力、流量以及油液取样等功能,操作方便,可完成现有各型号飞机刹车装置汽缸座内腔清洗作业,确保汽缸座内腔清洗洁净,满足飞机刹车系统污染控制要求。本实用新型实施例中汽缸座清洗系统的结构简单合理,清洗效率高,操作简便,具有明显的技术和经济使用效益,以往借用刹车装置性能试验台清洗,不仅操作拆卸麻烦,而且清洗效果差,有的产品即使延长时间花费好几天时间多次反复清洗,耗时耗能,工人轮班作业,浪费人力,仍满足不了汽缸座内腔污染控制要求,采用本实用新型实施例的汽缸座清洗系统执行清洗作业,一般一次一半天时间即可消除汽缸座内腔污染源,达到汽缸座内腔污染控制要求,清洗效率成倍提高。

92.可选地,图4为本实用新型实施例的清洗液压子系统中一种脉动液压发生器的结构示意图。如图4所示脉动液压发生器18,可以包括:控制器35和比例电磁阀36;比例电磁阀36进油口p与脉动液压发生器开关16管路连接,比例电磁阀36出油口l与第二开关17输出端管路连接,比例电磁阀36回油口r与油箱1管路连接。另外,比例电磁阀36与控制器35电气连接,控制器35用于向比例电磁阀36发出脉动电流信号,使得比例电磁阀36按脉动电流信号输出脉动液压压力。

93.可选地,图5为本实用新型实施例的清洗液压子系统中另一种脉动液压发生器的结构示意图。如图5所示脉动液压发生器18,可以包括:控制器35和电液伺服阀37;电液伺服阀37进油口p与脉动液压发生器开关16管路连接,电液伺服阀37出油口l与第二开关17输出端管路连接,电液伺服阀37回油口r与油箱1管路连接。另外,电液伺服阀37与控制器35电气连接,控制器35用于向电液伺服阀37发出脉动电流信号,使得电液伺服阀37按脉动电流信号输出脉动液压压力。

94.可选地,图6为本实用新型实施例的清洗液压子系统中又一种脉动液压发生器的

结构示意图。如图6所示脉动液压发生器18,可以包括:继电器38和电磁阀39,电磁阀39进油口p1与脉动液压发生器开关16管路连接,电磁阀39出油口p2与第二开关17输出端管路连接。另外,电磁阀39与继电器38电气连接,继电器38用于向电磁阀39发出接通

‑

断开脉动电流信号,使得电磁阀39按脉动电流信号输出脉动液压压力。

95.可选地,图7为本实用新型实施例的清洗液压子系统中又一种脉动液压发生器的结构示意图。如图7所示脉动液压发生器18,可以包括:继电器38、液电阀40、减压器41和减压器开关42;减压器41进油口与减压器开关42输出端连接,经减压器开关42与脉动液压发生器开关16管路连接,减压器41出油口与液电阀40第一进油口p3管路连接;减压器41用以减小进入液电阀40第一进油口p3的压力,使液电阀40第一进油口p3的压力小于液电阀40第二进油口p4的压力。液电阀40第一进油口p3与减压器41出油口管路连接,液电阀40第二进油口p4与减压器开关42输入端管路连接,并与脉动液压发生器开关16管路连接,液电阀40出油口p2与第二开关17输出端管路连接;液电阀40与继电器38电气连接,继电器38用于向电磁阀39发出接通

‑

断开脉动电流信号,使得电磁阀39按脉动电流信号输出脉动液压压力。

96.进一步对本实用新型实施例中的清洗工装34进行说明,如图3所示,清洗工装34还可以包括:被清洗汽缸座49的汽缸座排气口51经开关47与汇流管48管路连接。此时,开关47数量多于转接头43数量,增加了一个开关47。

97.图8为本实用新型实施例的清洗工装中一种转接头的结构示意图,图9为本实用新型实施例的清洗工装中另一种转接头的结构示意图。实际应用中,本实用新型实施例中的转接头43为管件,一端为光杆,一端为螺纹接口,外径设有凸缘;该光杆与被清洗汽缸座49活塞孔配合,该光杆直径与该活塞孔内径相同,二者之间的密封性由密封圈提供;该光杆长度,即转接头43端面到凸缘的距离,在装配后小于该活塞孔深度;该凸缘用于限位和固定,该螺纹接口用于连接开关47;该螺纹接口为内螺纹,或外螺纹;该凸缘为高出管件外表面的两个环形凸台,参见附图8,或为高出管件外表面的一个环形凸台,参见附图9;在两个环形凸台情况下,装配后,一个环形凸台的一侧压在被清洗汽缸座49活塞孔端面,另一个环形凸台的一侧压在固定板44内表面;在一个环形凸台情况下,装配后,该环形凸台的一侧压在该汽缸座活塞孔端面,该环形凸台的另一侧压在固定板44内表面。

98.图10为本实用新型实施例的清洗工装中一种固定板的结构示意图。固定板44用于固定转接头43;固定板44为圆盘体,中心开有螺栓孔,周向均布有多个通孔,该通孔的数量与转接头43的数量相同,该通孔的直径略大于转接头43螺纹接口端的外径,以便转接头43螺纹接口端伸出该通孔;该通孔的圆心所在分度圆直径与汽缸座活塞孔的圆心所在分度圆直径相同。

99.本实施例转接头43共6个,固定板44周向均布有6个通孔。

100.图11为本实用新型实施例的清洗工装中一种压板的结构示意图,图12为本实用新型实施例的清洗工装中另一种压板的结构示意图,图13为本实用新型实施例的清洗工装中又一种压板的结构示意图。本实用新型实施例中的压板45用于压住被清洗汽缸座49,具体是抵压住被清洗汽缸座49外端面。压板49为圆盘体,中心开有螺栓孔,如图11所示。

101.对于被清洗汽缸座49汽缸座进油口50设置在外端面情况,压板45周缘处开有相应的凹口,以容纳连接被清洗汽缸座49汽缸座进油口50的管接头和管接头的安装,该凹口为圆形通孔,或为缺口,参见图12和图13所示;本实施例采用的压板45不带凹口。

102.本实用新型实施例中的压板45和固定板44的直径与被清洗汽缸座49的外廓直径相同,或稍大于该汽缸座的外廓直径,“稍大于”的意思是压板45能盖住汽缸座活塞孔底部,以便更好地紧固汽缸座清洗,而“稍大于”的具体数值一般是3~6mm即可。本实施例压板45和固定板44的直径比被清洗汽缸座49的外廓直径大5mm。

103.本实用新型实施例中的螺栓46用于联接固定板44和压板45,通过压板45和固定板44将转接头43固定在被清洗汽缸座49活塞内;螺栓46分别穿过固定板44螺栓孔、被清洗汽缸座49中心和压板45螺栓孔,用螺母拧紧,将转接头43固连在被清洗汽缸座49上。

104.图14为本实用新型实施例提供的汽缸座清洗系统中一种清洗支架的结构示意图,图15为图14所示清洗支架的三维结构示意图。参照图14和图15所示,本实用新型实施例中的汽缸座清洗系统还可以包括清洗支架,用以放置被清洗汽缸座49,该支架包括架板52和支腿53,在架板中央开有大通孔,在该大通孔周围开有多个小通孔;架板52和支腿53固定连接,本实施例架板52和4条圆形支腿53采用焊接固定。

105.采用本实用新型实施例提供的飞机刹车装置的汽缸座内腔清洗系统进行清洗使用时,1、清洁油液:先对清洗液压系统油液循环,以达到所需的油液污染度;2、装配工装:将清洗工装与被清洗汽缸座49装配连接在一起;3、支撑:将被清洗汽缸座49与清洗工装组合件放置在清洗支架上,被清洗汽缸座49端面平放在架板上;4、连接系统:将清洗液压子系统输出第一开关32与被清洗汽缸座49汽缸座进油口50管路连接,将清洗液压子系统输出第二开关33与清洗工装汇流管48管路连接;5、清洗:打开清洗工装其中一个开关47,对该汽缸座内腔清洗;将该开关47关闭,顺次再打开一个开关47对该汽缸座内腔清洗;直至最后,打开连接被清洗汽缸座49汽缸座排气口51的开关47,对该汽缸座内腔清洗。

106.脉动清洗时,使用脉动液压发生器18供油,清洗操作相同,也是逐个打开、关闭开关47清洗;

107.换向清洗时,使用二位四通电磁阀22切换油路,清洗操作相同,也是逐个打开、关闭开关47清洗;

108.清洗效果用第二取样器28取样化验,达到规定油液污染度水平,清洗作业完成。

109.虽然本实用新型所揭露的实施方式如上,但所述的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1